1.本发明涉及一种晾衣领域,尤其涉及一种独立运行的多级晾衣单元升降控制方法。

技术背景

2.公布号为cn113944037a的具有双升降晾衣单元的晾衣机,第一驱动装置通过第一牵引件驱使第一级晾衣单元升降;第二驱动装置通过第二牵引件驱使第二级晾衣单元升降;两个晾衣单元各自独立升降,以便于用户可根据需要选择合适的晾衣单元使用,优化晾衣系统的晾衣功能。

3.该晾衣机上的两个晾衣单元,可独立控制运行;第一级晾衣单元为矩形结构,中间具有敞口;第二级晾衣单元为一字型结构。从物理结构上看,第二级晾衣单元在升降时,可穿过第一级晾衣单元的敞口。

4.实际使用时,第二级晾衣单元上晾晒了一件衣服,衣服的双肩宽度超过第一级晾衣单元的宽度,第二级晾衣单元升降穿过第一级晾衣单元的敞口时,第二级晾衣单元上的衣服会受到第一级晾衣单元的干涉。

技术实现要素:

5.基于多级晾衣单元因挂设衣物而在上升下降过程中容易相互干扰的问题,本发明提供一种独立运行的多级晾衣单元升降控制方法。

6.本发明解决上述技术问题所采用的技术方案为:独立运行的多级晾衣单元升降控制方法,包括:

7.a、下降控制:

8.初始状态下,第一级晾衣单元和第二级晾衣单元紧靠于主机部件上;

9.运行过程中,所述第一级晾衣单元和第二级晾衣单元同时接收到下降指令,所述第二级晾衣单元先执行下降指令,所述第二级晾衣单元下降额定距离后,所述第一级晾衣单元跟随执行下降指令,第一级晾衣单元与第二级晾衣单元下降到指定高度;

10.第一级晾衣单元与第二级晾衣单元下降过程至下降至下限位的全程,第一级晾衣单元位于第二级晾衣单元的上方位置;

11.b、上升控制:

12.初始状态下,第一级晾衣单元和第二级晾衣单元处于下限位,且第一级晾衣单元高于第一级晾衣单元一段距离;

13.运行过程中,第一级晾衣单元和第二级晾衣单元同时接收到上升指令,第一级晾衣单元先上升至靠近主机部件,然后第二级晾衣单元再上升至靠近主机部件。

14.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述第二级晾衣单元下降额定距离后,所述第二级晾衣单元的上端距离所述第一级晾衣单元的下端3-10cm。

15.本发明解决上述技术问题所采用的进一步优选的技术方案为:下降控制初始状态

下,所述第一级晾衣单元和第二级晾衣单元的最低位位于同一高度。

16.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述第二级晾衣单元下降开始计时;

17.当计时大于设定时长差后,第一级晾衣单元自动跟随第二级晾衣单元同步下降,计时结束并清零;

18.当第二级晾衣单元继续下降至最低位置时计时仍然小于等于设计时长,则第二级晾衣单元停止,此后,第一级晾衣单元再自动下降。

19.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述主机部件包括第一驱动装置和第二驱动装置;

20.所述第一驱动装置同步收放第一组钢丝绳,所述第一组钢丝绳包括第一钢丝绳和第二钢丝绳,所述第二驱动装置同步收放第二组钢丝绳,所述第二组钢丝绳包括第三钢丝绳和第四钢丝绳;

21.所述第一钢丝绳和第二钢丝绳连接于第一级晾衣单元的两端;第三钢丝绳和第四钢丝绳连接于第二级晾衣单元的两端;

22.所述第一级晾衣单元中间设有敞口;

23.所述第一钢丝绳、第二钢丝绳、及第三钢丝绳和第四钢丝绳大致处于同一垂直面内;

24.所述第二级晾衣单元投影在所述第一级晾衣单元的敞口中间位置。

25.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述第二驱动装置设置于主机部件的中间段,所述第一驱动装置设于第二驱动装置的一侧;

26.所述主机部件的底板上设有垫高支架,所述第二驱动装置安装在所述垫高支架上,所述垫高支架与所述底板之间具有间隙;

27.所述第一驱动装置固设在所述底板上,所述第一驱动装置与第二驱动装置的高度错开,所述第二钢丝绳穿过所述间隙从主机部件端部引出。

28.本发明解决上述技术问题所采用的另一技术方案为:独立运行的多级晾衣单元升降控制方法,包括:

29.初始状态下,从内到外包绕设置的多级晾衣单元紧靠于主机部件上;

30.运行过程中,多级晾衣单元同时接收到下降指令,位于最内侧的末级晾衣单元先执行下降指令;

31.所述末级晾衣单元下降额定距离后,其外圈的次一级晾衣单元跟随执行下降指令,依次进行至第二级晾衣单元,各级晾衣单元之间形成以所述额定距离为间隔的等距高度差;

32.所述第二级晾衣单元下降至距离第一级晾衣单元额定距离后,第一级晾衣单元与第二级晾衣单元下降到指定高度,下降过程所述各级晾衣单元保持所述等距高度差。

33.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述等距高度差为3-10cm。

34.本发明解决上述技术问题所采用的另一技术方案为:独立运行的多级晾衣单元升降控制方法,包括:

35.初始状态下,第一级晾衣单元和第二级晾衣单元紧靠于主机部件上;

36.运行过程中,所述第一级晾衣单元和第二级晾衣单元同时接收到下降指令,所述第二级晾衣单元先执行下降指令,所述第二级晾衣单元下降额定距离后,所述第一级晾衣单元跟随执行下降指令,第一级晾衣单元与第二级晾衣单元下降到指定高度;

37.第一级晾衣单元与第二级晾衣单元下降过程至下降至下限位的全程,第一级晾衣单元位于第二级晾衣单元的上方位置。

38.本发明解决上述技术问题所采用的进一步优选的技术方案为:所述第一级晾衣单元包括两根沿主机部件长度方向延伸的第一晾杆,所述第二级晾衣单元包括位于两根第一晾杆中间的第二晾杆。

39.本发明解决上述技术问题所采用的另一技术方案为:独立运行的多级晾衣单元升降控制方法,包括:

40.初始状态下,第一级晾衣单元和第二级晾衣单元处于主机部件的下方空间,且第一级晾衣单元高于第一级晾衣单元一段距离;

41.第一级晾衣单元和第二级晾衣单元接收到上升指令,

42.第一级晾衣单元先上升至靠近主机部件,然后第二级晾衣单元再上升至靠近主机部件。

43.与现有技术相比,本发明的优点是下降过程中,第一级晾衣单元下降时,第二级晾衣单元与其具有一个额定距离的高度差,这一高度差可以用以避让位于晾衣单元上的衣物,从而使得两级晾衣单元都可以顺利地下降,也可以避免上升过程第一级晾衣单元上升导致第二级晾衣单元的衣物掉落。

44.上升过程中,因为重力影响,同时驱动多级晾衣单元载荷过大,对电力要求较高容易出现超负荷的情况,因此各级晾衣单元分别独立上升可以避免此种情况。

45.而第一级晾衣单元跟随第二级晾衣单元自动下降或者第一级晾衣单元上升到最高处后第二级晾衣单元自动上升,减少操作等待的时间,为客户提供了方便。

附图说明

46.以下将结合附图和优选实施例来对本发明进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本发明范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

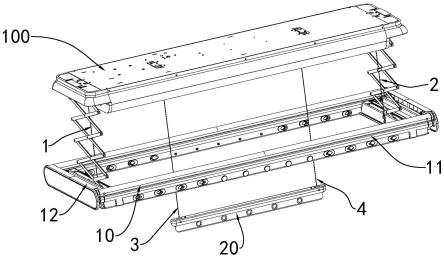

47.图1为本发明一个优选实施例的晾衣系统的示意图;

48.图2为本发明一个优选实施例的主机部件的爆炸图;

49.图3为本发明一个优选实施例的主机部件的内部结构图;

50.图4为本发明一个优选实施例的晾衣系统的下降控制逻辑图;

51.图5为本发明一个优选实施例的晾衣系统的上升控制逻辑图。

具体实施方式

52.以下将参考附图来详细描述本发明的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本发明的保护范围。

53.应注意到:相似的标号在下面的附图中表示类似项,因此,一旦某一项在一个附图

中被定义,则在随后的附图中可能不再对其进行进一步定义和解释。

54.如图1所示,本实施例提供了具有多级晾衣单元的晾衣系统,其包括主机部件100和多级晾衣单元,多级单元在紧靠于主机部件100时,从内到外包绕设置,即后一级晾衣单元位于前一级晾衣单元围合的区域中。并且每一级晾衣单元都由不同的牵引单元牵引上升下降。

55.本实施例提供了一种独立运行的多级晾衣单元升降控制方法:

56.初始状态下,从内到外包绕设置的多级晾衣单元紧靠于主机部件100上;

57.运行过程中,多级晾衣单元同时接收到下降指令,位于最内侧的末级晾衣单元先执行下降指令;

58.末级晾衣单元下降额定距离后,其外圈的次一级晾衣单元跟随执行下降指令,依次进行至第二级晾衣单元,各级晾衣单元之间形成以额定距离为间隔的等距高度差;

59.第二级晾衣单元下降至距离第一级晾衣单元额定距离后,第一级晾衣单元与第二级晾衣单元下降到指定高度,下降过程各级晾衣单元保持等距高度差。

60.如图1所示,一般而言,晾衣系统包括两级晾衣单元,位于外侧的第一级晾衣单元10和位于内侧的第二级晾衣单元20。其中第一级晾衣单元10主要用于晾晒成人的衣服或例如被单等大件的晾晒物,第二级晾衣单元20主要用于晾晒儿童的衣服或例如毛巾等小件的晾晒物。当第二级晾衣单元20挂设晾晒物,往往回因为衣架或衣物肩宽超过第一级晾衣单元10等原因导致两级晾衣单元相互干扰,而不能顺利使用。

61.据此,上述独立运行的多级晾衣单元升降控制方法包括对下降过程和上升过程的控制。

62.a、如图4所示,下降控制:

63.初始状态下,第一级晾衣单元10和第二级晾衣单元20紧靠于主机部件100上;

64.运行过程中,第一级晾衣单元10和第二级晾衣单元20同时接收到下降指令,第二级晾衣单元20先执行下降指令,第二级晾衣单元20下降额定距离后,第一级晾衣单元10跟随执行下降指令,第一级晾衣单元10与第二级晾衣单元20下降到指定高度;

65.第一级晾衣单元10与第二级晾衣单元20下降过程至下降至下限位的全程,第一级晾衣单元10位于第二级晾衣单元20的上方位置;

66.b、如图5所示,上升控制:

67.初始状态下,第一级晾衣单元10和第二级晾衣单元20处于下限位,且第一级晾衣单元10高于第一级晾衣单元10一段距离;

68.运行过程中,第一级晾衣单元10和第二级晾衣单元20同时接收到上升指令,第一级晾衣单元10先上升至靠近主机部件100,然后第二级晾衣单元20再上升至靠近主机部件100。

69.可见下降过程中,两级晾衣单元分两步下降,首先第二级晾衣单元20先下行一个额定距离,后续运行中两级晾衣单元始终保持一个额定距离的高度差。这一高度差可以避免两级晾衣单元上的衣物相互干扰,使得从而使得两级晾衣单元都可以顺利地下降。

70.而

71.且这一高度差确保第一级晾衣单元10在第二级晾衣单元20的上方,防止第二级晾衣单元20上的衣物搭在第一级晾衣单元10上,避免后续上升过程第一级晾衣单元10上升导

致第二级晾衣单元20的衣物掉落。

72.此外,两级晾衣单元始终保持一个额定距离的高度差从而扩大了两级晾衣单元上的衣物的晾晒面积。

73.而上升过程中,因为重力影响,同时驱动多级晾衣单元载荷过大,对电力要求较高容易出现超负荷的情况,因此各级晾衣单元分别独立上升可以避免此种情况。而这种情况下,位于上方的第一级晾衣单元10先上升也是为了避免两级晾衣单元上的衣物之间的干扰。

74.而第一级晾衣单元10和第二级晾衣单元20同时下降或者第一级晾衣单元10上升到最高处后第二级晾衣单元20自动上升,减少操作等待的时间,为客户提供了方便。

75.如图4所示,下降的额定距离通过计时予以确定,即第二级晾衣单元开始下降时算起到第二级晾衣单元20到达额定距离的时间为设定时长,设定时长乘以晾衣单元的额定下降速度即为额定距离。

76.如果计时小于等于设定时长,则第二级晾衣单元继续下降至最低位置,如果计时大于设定时长,第一级晾衣单元10自动跟随第二级晾衣单元20同步下降,计时结束并清零。

77.当第二级晾衣单元继续下降至最低位置时计时仍然小于等于设计时长,则第二级晾衣单元停止。此后,第一级晾衣单元10自动再下降,直到第一级晾衣单元到达最低位置。

78.当两级晾衣单元均未到达最低位置时,收到暂停指令,则两级晾衣单元同时停止,计时结束清零。

79.优选地,下降控制初始状态下,所述第一级晾衣单元10和第二级晾衣单元20的最低位位于同一高度。

80.进一步优选的,第二级晾衣单元20下降额定距离后,第二级晾衣单元20的上端距离第一级晾衣单元10的下端3-10cm,最为优选为3cm,这一距离为普通衣架的高度最宽处到衣架最底处地距离,因此可以避免第二级晾衣单元20的衣服的双肩干涉到第一级晾衣单元10。

81.如图所示,第二级晾衣单元20也可单独下降,第二级晾衣单元20收到单独下降指令下降,第二级晾衣单元20到达目的位置时或收到暂停命令时,第二级晾衣单元20停止。但是第一级晾衣单元10不可单独下降,除非第二级晾衣单元20处于空载状态。这是为了最大程度上保障晾衣机使用的顺利性,也避免误操作导致晾衣单元之间干扰卡顿而衣物损坏或晾衣系统本身损坏。

82.进一步地,第一级晾衣单元10和第二级晾衣单元20上均设有重量检测装置,上升过程中无论检测到任一一级晾衣单元挂重超过晾杆挂重额定值,第二级晾衣单元20和第一级晾衣单元10都停止并报警。

83.如图1-3所示,牵引单元为钢丝绳。第一级晾衣单元10包括两根沿主机部件100长度方向延伸的第一晾杆11,第二级晾衣单元20包括位于两根第一晾杆11中间的第二晾杆。更为优选的第一级晾衣单元10还包括两根端杆12,两根端杆12将两根第一晾杆11连接且分别位于第一级晾衣单元10的两端。

84.具体的,如图2-3所示,主机部件100包括第一驱动装置30和第二驱动装置40。第一驱动装置30同步收放第一组钢丝绳,第一组钢丝绳包括第一钢丝绳1和第二钢丝绳2,第二驱动装置40同步收放第二组钢丝绳,第二组钢丝绳包括第三钢丝绳3和第四钢丝绳4。

85.第一钢丝绳1和第二钢丝绳2连接于第一级晾衣单元10的两端;第三钢丝绳3和第四钢丝绳4连接于第二级晾衣单元20的两端。

86.第一级晾衣单元10中间设有敞口;第一钢丝绳1、第二钢丝绳2、及第三钢丝绳3和第四钢丝绳4大致处于同一垂直面内;第二级晾衣单元20投影在第一级晾衣单元10的敞口中间位置。

87.两个驱动装置分别驱动第一级晾衣单元10和第二级晾衣单元20,支撑各级晾衣单元可以完成独立的升降,并且每一级晾衣单元均采用双钢丝绳悬挂,使得晾衣单元升降时更为稳定。

88.如图2-3所示,第二驱动装置40设置于主机部件100的中间段,第一驱动装置30设于第二驱动装置40的一侧。优选地,第二驱动装置40和第一驱动装置30的中心尽可能位于主机部件100的中心轴线上。

89.此外,两级晾衣单元的牵引单元在主机部件100内位于主机部件100的中心轴线上,延伸出主机部件100后位于用一平面内。一来使得钢丝绳的布局更加整齐,二来提高晾衣系统的平衡性。

90.如图2-3所示,主机部件100的底板上设有垫高支架5,第二驱动装置40安装在垫高支架5上,垫高支架5与底板之间具有间隙;第一驱动装置30固设在底板上,第一驱动装置30与第二驱动装置40的高度错开,第二钢丝绳2穿过间隙从主机部件100端部引出。因为垫高支架5的设置,给第二钢丝绳2的运行提供了空间,避免了第二驱动装置40对用于牵引第一级晾衣单元10的第二钢丝绳2的干扰,主机部件100内的布局走线更加合理,钢丝绳的活动更加顺畅。

91.进一步优选地,底板上设有第一转向轮6、第二转向轮7、第三转向轮8和第四转向轮9,其中第三转向轮8和第四转向轮9设置于第二驱动装置40的两侧的支撑板60上,第一转向轮6和第二转向轮7设于主机部件100的侧板上,支撑板上设有供第二钢丝绳穿过的过孔。且第一转向轮6和第二转向轮7的高度比第三转向轮8和第四转向轮9更靠近底板。转向轮改变钢丝绳的走向,让原本横向走向的钢丝绳绕过转向轮后转换成纵向走向。具有高度差的转向轮设置使得现两组钢丝绳同一面内、外走线的布局。

92.靠近第一驱动装置30一侧的支撑板60远离第二驱动装置40形成一个安装区域,控制第一驱动装置30和第二驱动装置40及其他功能部件的电控模块50装配在这一安装区域内,支撑板60的高度高于电控模块50,从而不仅从侧部对电控部件起到保护作用,也从面端保护电控模块50不受挤压。这样尤其有可以避免运输过程中晾衣系统挤压磕碰导致电控模块50损伤,造成较大的经济损失。

93.以上对本发明所提供进行了独立运行的多级晾衣单元升降控制方法的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。