一步合成fe掺杂羟基磷灰石的制备方法与应用

技术领域

1.本发明属于医用生物功能材料领域,更具体地,涉及一步合成fe掺杂羟基磷灰石及制备方法与应用,基于简洁的微弧氧化一步法制备兼具成骨活性及抗菌性能的fe-ha/tio2复合膜层以及易剥离获取的fe-ha。

背景技术:

2.羟基磷灰石是人体骨骼、牙齿的主要无机成分。人工合成的羟基磷灰石(ha)由于优异的生物活性和生物相容性广泛被用于骨组织工程、组织再生、牙科植入物以及药物和蛋白质载体,还被用作生物显像剂、癌症热疗剂和髋关节金属植入体物的表面涂层。然而羟基磷灰石具有机械强度低、抗菌性能差等特点,为了拓宽ha的应用范围,从仿生学原理出发,可通过在ha中掺杂fe元素提高其综合性能。有研究表明,铁可能是提高ha强度的元素之一,美洲果狸切牙外层牙釉质中fe元素的存在就使得其牙釉质硬度更高、更耐酸蚀;并且fe

3

对ha的溶解过程具有一定的抑制作用,可以有效延长其服役时间。

3.此外,fe掺杂的纳米级ha具有顺磁性,利用fe-ha作为药物载体,施加特定的外部磁场将药物运送至指定位置,不影响正常细胞的情况下实现药物精准释放,目前已广泛应用于治疗骨感染和治疗恶性肿瘤的靶向药物给药系统。fe掺杂的羟基磷灰石在生物体内作用过程中可以释放微量铁离子,fe

3

、fe

2

可以通过fenton反应和haber-weiss反应生成大量羟基自由基,这些羟基自由基会造成细胞膜脂质过氧化,蛋白质和dna损伤,甚至细胞死亡,从而实现抗菌。铁元素也是人体必不可少的元素,在人体的代谢过程中可以被反复利用。因此,本发明合成的fe掺杂的羟基磷灰石比单纯的羟基磷灰石在生物医药领域更具有应用前景。

4.目前,合成fe掺杂的羟基磷灰石的方法主要有溶胶凝胶法、水热合成法、回流法、激光沉积法等。溶胶凝胶法虽然可以得到化学均一性较高的产物,但是受原料价格高、高温热处理时颗粒容易快速团聚分解及有机溶剂毒性等因素的制约;水热合成法操作较为简单,但是其对高温高压的仪器设备要求较高,成本较高;回流法制备fe掺杂羟基磷灰石是将合适的 ca源与铁掺杂剂合溶解,再和含有p源的溶液逐滴混合,通入氨水溶液维持反应ph约为10,并且反应过程涉及需要加热维持反应温度为70℃,过程繁琐且具有一定的危险性;激光沉积法可以制得优异钙磷比的羟基磷灰石,但是同样对设备要求高,工艺流程复杂,难以实现大规模量产。

5.公开号为cn112281199a的发明专利,是本技术课题组先前的研究成果,该研究中的超声是为了优化溶液体系(从悬浮液变为澄清溶液体系),并且其反应机制也和本发明不同,得到的是tio2陶瓷膜结合力非常好的 tio2/ha复合膜层,主要应用于骨科植入材料;而本发明是为了利用超声微弧氧化技术实现一个ca、p、fe元素溶解度剧变的环境,以此在tio2陶瓷膜表面析出沉积fe-ha,只是利用tio2陶瓷膜附近溶液的溶解度剧变,得到的fe-ha也非常易于剥离,主要应用于药物载体领域。

技术实现要素:

6.本发明实现了一种操作简便、危险性低、对环境友好和生产周期短的一步微弧氧化制备fe掺杂的羟基磷灰石的新方法。本发明通过一步微弧氧化技术,利用弧光放电在ti或ti合金表面发生强氧化反应,在阳极表面首先原位生成一层多孔的tio2陶瓷膜;并且在弧光放电过程中tio2陶瓷膜附近的溶液温度远高于本体溶液,因此界面处溶液中ca、p、fe等元素的溶解度也远大于本体溶液,而微弧放电界面处超声的空化效应和热效应可产生热瞬变,其局部温度变化率约为10k/s,局部压力高于1000atm,这种局部环境导致溶解度剧降,富含ca、p、fe的晶核迅速形成并沉积在tio2陶瓷膜表面得到片状的fe-ha。同时,多孔的tio2陶瓷膜也为ca、p、fe元素的形核提供了大量有利的位点,促进了fe掺杂的羟基磷灰石相的形成,并且在电场作用下,ca

2

向阴极区移动,(fe-edta)-和含p元素的阴离子向阳极区移动,也会加速了fe掺杂的羟基磷灰石相的形成,fe掺杂的羟基磷灰石中铁元素以离子的形式部分取代羟基磷灰石晶体中钙的位置。本发明得到的fe-ha/tio2复合膜层兼具成骨性能和抗菌性能,有利于植入体的稳定性。易剥离的fe-ha可作为靶向药物运载体,实现药物精准释放。

7.根据本发明第一方面,提供了一种一步法制备fe掺杂的羟基磷灰石的方法,所述方法为以钙源、磷源和铁源作为微弧氧化电解液,以钛或钛合金作为微弧氧化的阳极,以惰性电极作为微弧氧化的阴极进行微弧氧化;微弧氧化的同时对所述电解液进行超声处理;所述铁源为乙二胺四乙酸铁钠或乙二胺四乙酸铁铵;

8.微弧氧化过程中弧光放电增强阳极表面氧化反应,使阳极表面发生微孔放电效应,在阳极表面原位生成多孔tio2陶瓷膜,该多孔tio2陶瓷膜用于为钙、铁和磷元素非均相形核提供位点,并促进了fe掺杂的羟基磷灰石相的形成,并且在电场作用下,ca

2

向阴极区移动,(fe-edta)-和含磷元素的阴离子向阳极区移动,加速了fe掺杂的羟基磷灰石相的形成,从而在多孔tio2陶瓷膜表面得到片状的fe掺杂的羟基磷灰石。

9.优选地,包括以下步骤:

10.(1)配制微弧氧化溶液,所述微弧氧化溶液含有钙源、磷源和铁源;所述铁源为乙二胺四乙酸铁钠或乙二胺四乙酸铁铵;

11.(2)以步骤(1)配制的微弧氧化溶液作为电解液,以钛或钛合金为阳极,以惰性电极为阴极进行微弧氧化;在钛或钛合金表面原位生长出一层均匀多孔的二氧化钛陶瓷膜,该二氧化钛陶瓷膜层表面附着片层状物质;

12.(3)取出微弧氧化后的阳极,将阳极表面二氧化钛陶瓷膜层上的片层状物质超声剥离,即得到fe掺杂的羟基磷灰石。

13.优选地,所述微弧氧化的参数分别为:工作电压为350-750v,工作频率为200-600hz,电流密度为0.05-0.30a/cm2,占空比为10%~50%,处理时间为5-15min,反应温度为20℃-30℃。

14.优选地,所述钛合金为ti-mo-ni、ta1、ta2、ta3、ti-6al-4v、ti-ni 或ti-32mo。

15.优选地,所述钙源为硝酸钙或乙酸钙,所述微弧氧化电解液中钙源的浓度为0.05-0.2mol/l;

16.所述磷源为磷酸二氢钠或磷酸氢二钠,所述微弧氧化电解液中磷源的浓度为0.04-0.10mol/l;

17.所述微弧氧化电解液中铁源的浓度为0.002-0.010mol/l。

18.优选地,所述惰性电极为316l不锈钢片或者铂片。

19.根据本发明另一方面,提供了任一所述方法制备得到的fe掺杂的羟基磷灰石。

20.根据本发明另一方面,提供了所述方法制备得到的fe掺杂的羟基磷灰石用于制备具有抗菌作用的骨骼植入体的应用。

21.根据本发明另一方面,提供了所述方法制备得到的fe掺杂的羟基磷灰石用于制备药物载体的应用。

22.综上所述,本发明提出的以上技术方法对比于现有技术,主要有以下技术优点:

23.(1)本发明利用弧光放电在ti/ti合金表面发生强氧化反应,在阳极表面首先原位生成一层多孔的tio2陶瓷膜;多孔的tio2陶瓷膜为ca-p非均相形核提供了大量有利的位点,促进了fe掺杂的羟基磷灰石相的形成,并且在电场作用下,ca

2

向阴极区移动,(fe-edta)-和含p元素的阴离子向阳极区移动,加速了fe掺杂的羟基磷灰石相的形成,从而在多孔tio2陶瓷膜表面得到片状的fe掺杂的羟基磷灰石。

24.(2)本发明实现了一种一步微弧氧化制备fe掺杂的羟基磷灰石的新方法,对比其他常规方式,该制备技术的操作简便、危险性低、对环境友好和生产周期短,原料易得,能够实现低成本且快速制备,适合工业上大量生产。

25.(3)本发明采取一步微弧氧化的方法制备了fe掺杂羟基磷灰石,得到的fe掺杂羟基磷灰石仍富含ca、p元素,有利于诱导成骨细胞附着增殖;并且,通过外加磁场控制磁性fe-ha载体实现药物靶向释放;同时fe-ha 释放出的fe离子也具有一定的杀菌作用,即掺杂fe的羟基磷灰石膜层可以大大提高植入体的成骨性能和抗菌性能,也可作为靶向药物载体,在生物医药领域有着广泛的应用前景。

26.(4)本发明制备了fe-ha/tio2复合膜层兼具良好的成骨性能和抗菌性能,有利于植入体更加稳定地服役。

附图说明

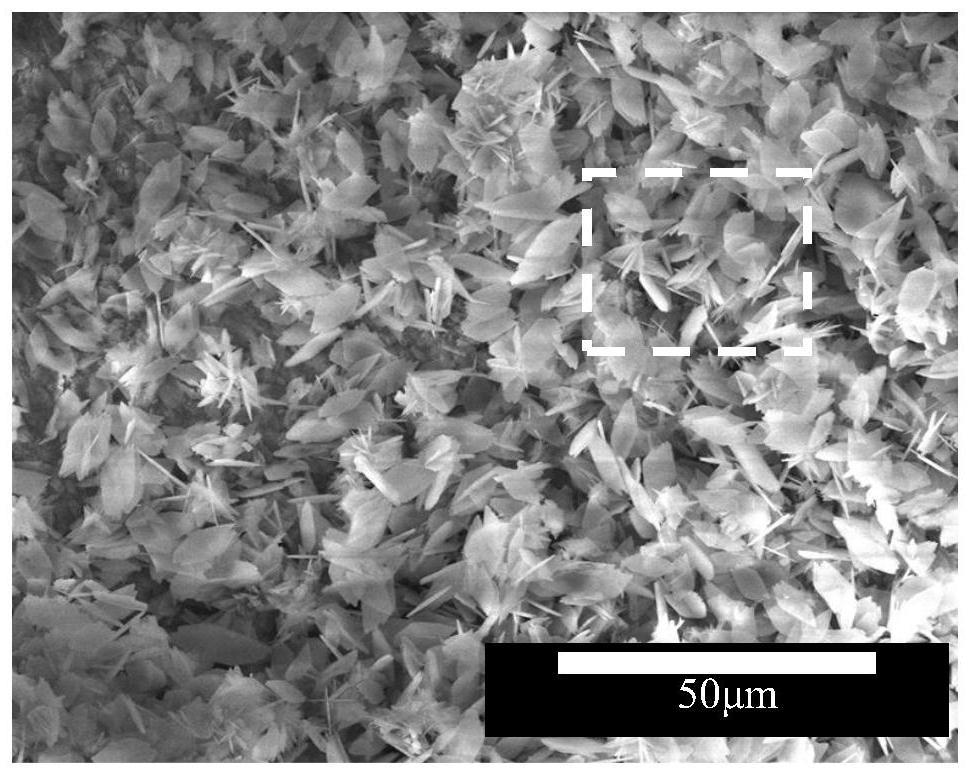

27.图1为本发明实施实例1制备的ti微弧氧化涂层表面的扫描电子显微镜(sem)图。

28.图2为本发明实施实例1制备的ti表面微弧氧化涂层另一种倍率下的扫描电子显微镜(sem)图。

29.图3为本发明实施实例1制备的ti表面微弧氧化涂层的x射线衍射 (xrd)图。

30.图4为本发明实施实例1制备的ti表面微弧氧化涂层的透射电子显微镜(tem)高分辨图。

31.图5为本发明实施例1制备的ti表面微弧氧化涂层截面的高角度环形暗场(haadf)图及对应区域的能谱(edx)图。

32.图6为本发明实施实例1制备的ti表面微弧氧化涂层的x射线电子能谱(xps)图。

33.图7为本发明实施实例2制备的ti表面微弧氧化涂层的扫描电子显微镜(sem)图。

34.图8为本发明实施实例3制备的ti表面微弧氧化涂层的扫描电子显微镜(sem)图。

35.图9为本发明实施实例4制备的ti表面微弧氧化涂层的扫描电子显微镜(sem)图。

36.图10为本发明实施实例5制备的ti表面微弧氧化涂层的扫描电子显微镜(sem)图。

37.图11为本发明实施实例6制备的ti表面的扫描电子显微镜(sem)图。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

39.实施例1

40.(1)将纯钛片使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品使用胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

41.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.1mol/l一水合乙酸钙,0.06mol/l无水磷酸二氢钠,0.01mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

42.(3)将(1)中得到的纯钛片为阳极,不锈钢作为阴极,将两极置于 (2)配制的电解液中,两极间距为10cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为10%,频率600hz,电流密度为0.1a/cm2,电解液温度控制在20-25℃,反应时长为600s。

43.(4)微弧氧化反应结束后,将阳极ti片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe 掺杂的羟基磷灰石。

44.实施例2

45.(1)将纯钛片使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品背面使用透明胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

46.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.01mol/l一水合乙酸钙,0.08mol/l无水磷酸氢二钠,0.002mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

47.(3)将(1)中得到的纯钛片为阳极,不锈钢作为阴极,将两极置于 (2)配制的电解液中,两极间距为10cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为15%,频率500hz,电流密度为 0.08a/cm2,电解液温度控制在20-25℃,反应时长为900s。

48.(4)微弧氧化反应结束后,将阳极ti片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe 掺杂的羟基磷灰石。

49.实施例3

50.(1)将ti-6al-4v使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品背面使用透明胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

51.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.15mol/l一水合乙酸钙,0.06mol/l无水磷酸氢二钠,0.010mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

52.(3)将(1)中得到的ti-6al-4v合金片为阳极,不锈钢作为阴极,将两极置于(2)配制的电解液中,两极间距为10cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为10%,频率600hz,电流密度为0.1a/cm2,电解液温度控制在25-30℃,反应时长为

600s。

53.(4)微弧氧化反应结束后,将阳极ti-6al-4v合金片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe掺杂的羟基磷灰石。

54.实施例4

55.(1)将ti-6al-4v使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品背面使用透明胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

56.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.1mol/l一水合乙酸钙,0.08mol/l无水磷酸氢二钠,0.010mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

57.(3)将(1)中得到的ti-6al-4v合金片为阳极,铂片作为阴极,将两极置于(2)配制的电解液中,两极间距为10cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为15%,频率700hz,电流密度为0.08a/cm2,电解液温度控制在25-30℃,反应时长为900s。

58.(4)微弧氧化反应结束后,将阳极ti-6al-4v合金片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe掺杂的羟基磷灰石。

59.实施例5

60.(1)将纯钛片使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品背面使用透明胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

61.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.1mol/l一水合乙酸钙,0.08mol/l无水磷酸氢二钠,0.004mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

62.(3)将(1)中得到的纯钛片为阳极,铂片作为阴极,将两极置于(2) 配制的电解液中,两极间距为5cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为10%,频率600hz,电流密度为0.08a/cm2,电解液温度控制在20-25℃,反应时长为600s。

63.(4)微弧氧化反应结束后,将纯钛片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe掺杂的羟基磷灰石。

64.实施例6

65.(1)将ti-6al-4v使用丙酮清洗以去除油污,然后依次使用320#、800#、 1000#、1200#、1500#、2000#的sic砂纸打磨,再使用无水乙醇超声清洗并干燥;样品背面使用透明胶布缠绕封住,仅露出反应面积尺寸为 10mm

×

10mm

×

1mm。

66.(2)配制微弧氧化电解液,各溶质的质量浓度为:0.15mol/l一水合乙酸钙,0.06mol/l无水磷酸氢二钠,0.006mol/l乙二胺四乙酸铁钠;使用磁力搅拌器搅拌,将溶液充分混合均匀。

67.(3)将(1)中得到的ti-6al-4v合金片为阳极,铂片作为阴极,将两极置于(2)配制的电解液中,两极间距为10cm,然后连接两极的脉冲电源,微弧氧化电源参数设定为:总占空比为10%,频率700hz,电流密度为0.1a/cm2,电解液温度控制在20-25℃,反应时长为900s。

68.(4)微弧氧化反应结束后,将阳极ti-6al-4v合金片取出,使用去离子水冲洗,自然风干;使用洁净的手术刀将tio2陶瓷膜表面的片状物刮下,即得到fe掺杂的羟基磷灰石。

69.图1和图2为本发明实例1制备的ti微弧氧化涂层在两种倍率下的表面形貌图,图2为图1中方框区域放大图,涂层表面分布大量片层状白色固体,这些片状物大小不一并以团簇结构均匀地分布在涂层外层,在涂层的内层分布着较多尺寸不一的无规则孔洞,这些孔洞的周围呈现火山状凸起,并且部分孔洞相互连通形成少量裂纹。

70.图3为实例1制备的整个ti微弧氧化涂层以及剥离片状物的xrd图,整个涂层主要成分为二氧化钛陶瓷膜以及膜表面少量片状物,因此ti微弧氧化涂层表面的xrd图中只有较为强烈的锐钛矿和金红石的峰,片状物产生的较弱峰被掩盖。因此在剥离片状物的xrd图中呈现较多羟基磷灰石的峰以及一个微弱的feo的峰。

71.图4为实例1制备的ti表面微弧氧化涂层的透射电子显微镜(tem) 高分辨图,其中羟基磷灰石相的{211}、{104}、{301}面均存在,即表明片状物成分为晶体羟基磷灰石。

72.图5为本发明实施例1制备的ti表面微弧氧化涂层截面的高角度环形暗场(haadf)图及对应区域的能谱(edx)图。截面分为内外两层,外层富含 ca、p、o、fe元素,即对应片状结构的fe掺杂的羟基磷灰石;内层富含 ti、o,即为多孔的二氧化钛陶瓷膜。

73.图6为本发明实施例1制备的ti表面微弧氧化涂层表面的x射线衍射图。观察图中fe的特征峰,fe 2p的高分辨xps光谱由4个特征峰组成,位于727.0ev和713.7ev的特征峰对应的是fe

3

,位于721.0ev和711.5ev 的特征峰对应的是fe

2

,即表明fe以fe

2

、fe

3

形式掺杂在羟基磷灰石中。

74.图7、图8、图9、图10和图11分别为为本发明实施例2、实施例3、实施例4、实施例5和实施例6制备的ti微弧氧化涂层在不同倍率下的表面形貌图,这些微弧氧化涂层的表面仅出现极少量片状物,并且在高倍率下看到片状物出现碎裂(图8、图9),表明这些实例得到的fe掺杂羟基磷灰石产量极少且无法稳定存在于二氧化钛陶瓷膜表面。

75.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。