1.本发明属于化纤生产工艺技术领域,涉及一种聚酯纤维聚合过程的分段建模预测方法。

背景技术:

2.聚酯系统主要是以精对苯二甲酸或和乙二醇为原料和乙二醇锑为催化剂,在串联的三台反应器中进行连续直接酯化、缩聚生成聚对苯二甲酸乙二醇酯的。聚合过程是聚酯纤维生产全流程的研究首要环节。该过程包括酯化、预缩聚和终缩聚三个阶段。而酯化阶段又是整个聚合过程的龙头环节,这个过程包括将对苯二甲酸(pta)和乙二醇(eg)以一定的比例在浆槽混合,然后将混合的浆料注入到缓冲罐,然后不间断地将混合物送到酯化反应器进行化学反应(称为酯化)。酯化反应将eg和pta转化为双(2-羟乙基)对苯二甲酸乙二醇酯(bhet),这是生产聚对苯二甲酸乙二醇酯的中间产物。为了完成酯化反应,通常会向酯化反应器中输入过量的eg。反应发生后,bhet和剩余(或未反应)eg的混合物被预热到必要的温度,并从混合物中去除杂质。净化后的混合物从底部进入预缩聚反应器。当混合物向上流动时,其含量相互作用形成预聚物,在反应过程中,eg变成蒸汽形式。未反应的eg蒸汽流向反应堆的顶部,并在顶部的冷凝器中冷凝。冷凝的(液态)eg被回收以供进一步使用。预聚物被送入最终缩聚反应器(卧式鼠笼搅拌釜反应器)。当预聚物沿反应器从入口到出口移动时,发生缩聚反应,从而使预聚物转化为更粘稠的最终产物。

3.国内外近些年来对聚酯纤维聚合过程的机理模型的研究层出不穷,其中主要为以下:文献1(a simulation study on continuous direct esterification process for poly(ethylene terephthalate)synthesis[j].journal of applied polymer science,1997,63(2):163

–

174.)基于文献的数据建立了聚酯酯化阶段的静态机理模型,分析了酯化阶段中温度、压力等条件的动态响应,给出了聚酯酯化阶段中两个连续全混釜反应器的停留时间分布策略。文献2(pet聚合反应器的建模及在聚合流程动态模拟中的应用[d].北京化工大学,2000.)提出用通用的反应器模型来研究pet聚合反应流程中各阶段的反应。该文献应用“链节分析法”来解决逐步聚合反应中的反应速率计算,物料衡算和热量衡算等问题,使复杂的反应速率方程式的建立和求解变得如同小分子反应一样简单,这一方法能较好地体现系统的动态特性,并可动态地求出聚合物的数均聚合度。他们的模型与工厂设计值较符。但是不同反应器中发生的反应不同,传质与反应的耦合不同,通用性模型不能真实地反应装置实际情况,自适应的模型才能更好地反映真实运行情况。

[0004]

文献3(聚酯直接酯化阶段数学模型[d].北京化工大学,2003)通过对乙二醇(eg)和对苯二甲酸(pta)直接酯化连续生产聚对苯二甲酸乙二醇酯(pet)的机理分析,建立了聚酯酯化反应过程的静态数学模型。在进行一定合理的假设条件下,建立的数学模型中包含了反应动力学方程、气液平衡公式、气液传质方程和物料平衡方程,仿真结果接近于工厂实际。但是建立的静态模型不能实时的观测反应装置实际情况。

[0005]

聚合过程的酯化率、聚合度、平均分子量和二甘醇含量百分比是衡量聚酯纤维产

品质量的关键性性能指标。例如,众所周知,聚合物的平均分子量决定了材料的几个重要物理性能,如强度和抗冲击性。预缩聚阶段端羧基的含量与酯化反应的酯化速率密切相关。

[0006]

所以建立聚合阶段的动态模型,实时预测二甘醇含量百分比、聚合度、平均分子量、酯化率的值,实时了解反应生产状况,至关重要。

技术实现要素:

[0007]

本发明的目的是解决现有技术中存在的上述问题,提供一种聚酯纤维聚合过程的分段建模预测方法。本发明针对聚酯纤维聚合的酯化、预缩聚和终缩聚阶段的反应动力学方程、气液平衡公式、气液传质方程和物料平衡方程,建立动态机理模型,实时预测聚酯纤维聚合过程重要的四个性能指标(酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比),并选择mol直线法对所建立的动态机理模型求解,还选择h-refinement网格方法评价系统的计算误差。

[0008]

为达到上述目的,本发明采用的技术方案如下:

[0009]

一种聚酯纤维聚合过程的分段建模预测方法,采用的预测模型由气液平衡方程、反应速率方程、物料平衡方程和质量守恒方程联立得到,预测模型包括酯化阶段的动态机理模型、预缩聚阶段的动态机理模型和终缩聚阶段的动态机理模型;

[0010]

采用mol直线法对所述预测模型进行求解得到酯化、预缩聚或终缩聚阶段液相中端羧基(对苯二甲酸)的浓度、端羟基(对苯二甲酸双羟乙酯)的浓度和二甘醇的浓度,从而实现对酯化、预缩聚或终缩聚阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的预测;

[0011]

静态的模型只能计算在指定的工艺条件下系统最终产出的纤维性能,而动态模型可以计算系统从任意初态开始运行的整个纤维状态随时间的变化情况。本发明在现有技术中酯化、预缩聚和终缩聚阶段静态模型的基础上,增加了时间维度,得到了酯化、预缩聚和终缩聚阶段的动态模型,从而能够实时反映聚酯纤维聚合过程高聚物的生产过程。

[0012]

酯化阶段发生的化学反应主要包含以下几个:

[0013]

①

酯交换反应(f代表苯环):

[0014][0015][0016]

②

缩聚反应:

[0017][0018]

③

二甘醇副反应:

[0019][0020]

[0021][0022][0023]

④

乙醛副反应:

[0024][0025][0026][0027][0028][0029][0030][0031][0032][0033][0034][0035][0036]

预缩聚阶段发生的化学反应主要包括以下几个:

[0037]

①

酯化反应(f代表苯环):

[0038][0039][0040]

②

缩聚反应:

[0041][0042]

③

二甘醇副反应:

[0043]

[0044][0045][0046][0047]

④

乙醛副反应:

[0048][0049]

⑤

热降解反应:

[0050][0051][0052][0053]

根据文献和实际情况,终缩聚过程中进行的主要化学反应同预缩聚反应;

[0054]

预缩聚阶段的动态机理模型或终缩聚阶段的动态机理模型中,物料平衡方程如下:

[0055][0056][0057][0058][0059][0060][0061][0062][0063][0064][0065]

其中,c1为酯化阶段液相中端羧基(对苯二甲酸)浓度,c2为酯化阶段液相中乙二醇浓度,c3为酯化阶段液相中端羟基(对苯二甲酸双羟乙酯)浓度,c4为酯化阶段液相中酯基

(pet聚合物)浓度,c5为酯化阶段液相中水的浓度,c6和c7分别为酯化阶段的二甘醇与酯键发生酯交换得到的两种不同状态的二甘醇的浓度,其中c6为二甘醇酯交换到分子链中,c7为二甘醇酯交换到分子链末端,c8为酯化阶段液相中二甘醇的浓度,c9为酯化阶段液相中乙醛的浓度,c

11

为酯化阶段液相中乙烯基的浓度,c1~c9以及c

11

单位为mol/kg,c

10

~c

90

分别对应为c1~c9各组分的初始浓度,c

110

为酯化阶段液相中乙烯基的初始浓度,c

10

~c

90

以及c

110

单位为mol/kg;r1~r9分别对应为酯化阶段c1~c9各组分的反应生成速率,r

10

为酯化阶段液相中乙烯基的反应生成速率,r1~r

10

单位为kg/(mol

·

h);c

′1为预缩聚或终缩聚阶段液相中端羧基(对苯二甲酸)浓度,c

′2为预缩聚或终缩聚阶段液相中乙二醇浓度,c

′3为预缩聚或终缩聚阶段液相中端羟基(对苯二甲酸双羟乙酯)浓度,c

′4为预缩聚或终缩聚阶段液相中酯基(pet聚合物)浓度,c

′5为预缩聚或终缩聚阶段液相中水的浓度,c

′6和c

′7分别为预缩聚或终缩聚阶段的二甘醇与酯键发生酯交换得到的两种不同状态的二甘醇的浓度,其中c

′6为二甘醇酯交换到分子链中,c

′7为二甘醇酯交换到分子链末端,c

′8为预缩聚或终缩聚阶段液相中二甘醇的浓度,c

′9为预缩聚或终缩聚阶段液相中乙醛的浓度,c

′

11

为预缩聚或终缩聚阶段液相中乙烯基的浓度,c

′1~c

′9以及c

′

11

单位为mol/kg,c

′

10

~c

′

90

分别对应为c

′1~c

′9各组分的初始浓度,c

′

110

为预缩聚或终缩聚阶段中乙烯基的初始浓度,c

′1~c

′9以及c

′

110

单位为mol/kg;h1~h9分别对应预缩聚或终缩聚阶段c

′1~c

′9各组分的反应生成速率,h

10

为预缩聚或终缩聚阶段液相中乙烯基的反应生成速率,h1~h

10

单位为kg/(mol

·

h);w为反应器内反应混合物总质量,单位为kg;f0和f分别为酯化阶段进反应器和出反应器的总流量,单位为mol/min;h

eg

和h

h2o

分别表示乙二醇和水的平衡浓度,单位为mol/kg,h

eg

=1000/18.02mol/kg=55.49mol/kg,h

h2o

=1000/62.07mol/kg=16.11mol/kg;q

eg

表示酯化阶段反应器内乙二醇的蒸发量(即乙二醇和水从液相向气相传递的乙二醇的量),单位为kg/h;q

′

eg

和分别表示酯化阶段损失乙二醇量和排出系统水量;f

′0和f

′

分别为预缩聚或终缩聚阶段进反应器和出反应器的总流量,单位为mol/min;q

′

eh

和分别表示预缩聚或终缩聚阶段损失乙二醇量和排出系统水量;t为反应时间;z为一个标量,z=0代表反应未开始,z=1代表化学反应结束。

[0066]

因为酯化、预缩聚与终缩聚过程有相似的动态机理模型。因此本发明仅以酯化过程动态机理模型的求解为例分析,预缩聚与终缩聚过程的动态机理模型求解方法与酯化过程相同。为了求解聚合酯化过程动态模型,本发明设计了一种复合的数值计算方法。该方法是非迭代算法,对模型的计算一步到位。求解上述动态模型的主要难点在于模型中pde和ode的同步结合,为了只进行一次计算,需要在一次网格划分的节点上同时计算pde和ode。如果采用matlab工具,直接调用内置的算法(如ode45和pdepe)是无法实现的。本发明通过mol方法将pde与ode相结合。

[0067]

通过mol,聚酯纤维聚合酯化过程动态机理模型的10个pde方程,可以近似成10个ode方程组。采用的mol解法基于t轴上网格化,即用编号i=1,2,

…

,n

t

以及网格间隔δt,将t轴离散化。

[0068]

上述物料平衡方程经过mol近似后,转变为:(10个pde方程结构完全相同,以其一为例)

[0069]

[0070]

至此,对pde的ode转化已完成。当所有的时刻都计算完成后,便可得到关于z的动态结果。

[0071]

作为优选的技术方案:

[0072]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,酯化阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的计算公式分别如下:

[0073][0074][0075][0076][0077]

预缩聚或终缩聚阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的计算公式分别如下:

[0078][0079][0080][0081][0082]

其中,w

deg

代表二甘醇的相对分子质量,单位为1;mn为酯化阶段产物聚对苯二甲酸乙二醇酯的平均分子量,pn为酯化阶段产物聚对苯二甲酸乙二醇酯的平均聚合度,es为酯化阶段酯化率,w

t

为酯化阶段产物聚对苯二甲酸乙二醇酯中二甘醇百分比摩尔含量,mn、pn、es和w

t

的单位分别为:1、1、%和%;m

′

n为预缩聚或终缩聚阶段产物聚对苯二甲酸乙二醇酯的平均分子量,p

′

n为预缩聚或终缩聚阶段产物聚对苯二甲酸乙二醇酯的平均聚合度,e

′

s为预缩聚或终缩聚阶段酯化率,w

′

t

为预缩聚或终缩聚阶段产物聚对苯二甲酸乙二醇酯中二甘醇百分比摩尔含量,m

′

n、p

′

n、e

′

s和w

′

t

的单位分别为:1、1、%和%。

[0083]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,酯化阶段的动态机理模型中,采用真空脱除反应过程中生成的小分子,数学模型中设气相为eg和水两个组分,则:

[0084][0085]

液相有三个组分,分别为eg、水和低聚物(olg)即:

[0086][0087]

气液平衡方程如下:

[0088]

[0089][0090][0091][0092][0093][0094]

质量守恒方程如下:

[0095]

w=f0×

τ;

[0096]c20

=c

10

×

r;

[0097]

反应速率方程如下:

[0098]

r1=-k1c1c2 k2c3c

5-k3c1c3 k4c4c

5-k1c1c8 k2c5c7 k

10

c3;

[0099]

r2=-k1c1c2 k2c3c5 k5c

32-k6c2c

4-k8c2c

3-2k9c

22

;

[0100]

r3=k1c1c

2-k2c3c

5-2k5c

32-k3c1c3 k4c4c5 k6c2c

4-2k7c

32-k8c2c

3-k

10c3-k5c

10

c3;

[0101]

r4=k3c1c

3-k4c4c5 k5c

32-k6c2c4 k5c

10

c3;

[0102]

r5=k1c1c

2-k2c3c5 k3c1c

3-k4c4c5 k7c

32

k8c2c3 k9c

22

k1c1c

8-k2c5c7;

[0103]

r6=k7c

32

;

[0104]

r7=k8c2c3 k1c1c

8-k2c5c7;

[0105]

r8=k9c

22-k1c1c8 k2c5c7;

[0106]

r9=k

10

c3 k5c

11

c3;

[0107]r10

=-k5c

11

c3;

[0108]

其中,y

eg

和分别表示酯化阶段乙二醇和水的气相摩尔分率;x

eg

、和x

olg

分别表示酯化阶段乙二醇、水和低聚物的液相摩尔分率;和分别为酯化阶段乙二醇和水的蒸气压,单位为mmhg;p为酯化阶段反应器内总压,单位为mmhg;r

eg

和分别为酯化阶段乙二醇和水的活度系数;q

eg

和分别表示酯化阶段反应器内乙二醇的蒸发量(即乙二醇和水从液相向气相传递的乙二醇的量)和反应器内水的蒸发量(即乙二醇和水从液相向气相传递的水的量),单位为kg/h;k

eg

α,分别代表乙二醇和水的传质系数,单位为kg/(h

·

kpa),k

eg

α=0.4615,τ为反应停留时间,单位为min;r为乙二醇和pta的浆料质量配比,单位为1;k1为酯化阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的正反应速率,k2为酯化阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的逆反应速率,k3为酯化阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的正反应速率,k4为酯化阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的逆反应速率,k5为酯化阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的正反应速率,k6为酯化阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的逆反应速率,k7为酯化阶段对苯二甲酸双羟乙酯生成二苯甲酸二甘醇酯和水的反应速率,k8为酯化阶段对苯二甲酸双羟乙酯与乙二醇生成苯甲酸二甘醇酯和水反应速率常数,k9为酯化阶段对苯二甲酸双羟乙酯反应生成二甘醇和水的反应速率常数,k

10

为酯化阶

段对苯二甲酸双羟乙酯反应生成对苯二甲酸和乙醛的反应速率常数,k1~k9单位为kg/(mol

·

h),k

10

单位为1/h,ki=aiexp(-ei/rt),i=1,2

……

10;a1~a

10

分别为对应反应速率常数k1~k

10

的频率因子,单位为1;e1~e

10

分别为对应反应速率常数k1~k

10

的反应活化能,单位为cal/mol;r是气体常数,单位为cal/(mol

·

k),t为酯化阶段反应温度,单位为k。

[0109]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,预缩聚阶段的动态机理模型或缩聚阶段的动态机理模型中,采用真空脱除反应过程中生成的小分子,数学模型中设气相为eg、水、乙醛和二甘醇四个组分,则:

[0110][0111]

液相有五个组分,分别为eg、水、乙醛、二甘醇和低聚物(olg),即:

[0112][0113]

气液平衡方程如下:

[0114][0115][0116][0117][0118][0119][0120][0121][0122][0123][0124]

质量守恒方程如下:

[0125]

w=f

′0×

τ;

[0126]c′

20

=c

′

10

×

r;

[0127]

反应速率方程如下:

[0128]

h1=-k1c

′1c

′2 k2c

′3c

′

5-k3c

′1c

′7 k4c

′4c

′

5-k1c

′1c

′8 k2c

′5c

′7 k

10c′3;

[0129]

h2=-k1c

′1c

′2 k2c

′3c

′5 k5c

′

32-k6c

′4c

′

2-k8c

′3c

′

2-2k9c

′

22

;

[0130]

h3=k1c

′1c

′

2-k2c

′3c

′

5-2k5c

′

32-k3c

′1c

′3 k4c

′4c

′5 k6c

′4c

′

2-2k7c

′

32-k8c

′3c

′

2-k

10c′3;

[0131]

h4=k3c

′1c

′

3-k4c

′4c

′5 k5c

′

32-k6c

′4c

′

2-k

10c′4 k

11c′

10c′3;

[0132]

h5=k1c

′1c

′

2-k2c

′3c

′5 k3c

′1(c

′3 c

′7)-k4c

′5(c

′4 c

′6) k7c

′32 k8c

′3c

′2 k9c

′

22

k1c

′1c

′

8-k2c

′5c

′7;

[0133]

h6=k3c

′1c

′

7-k4c

′5c

′6 k9c

′

32

;

[0134]

h7=k8c

′3c

′2 k1c

′1c

′

8-k2c

′5c

′

7-k3c

′1c

′7 k4c

′5c

′6;

[0135]

h8=k9c

′

22-k1c

′1c

′8 k2c

′5c

′7;

[0136]

h9=k

12c′3 k

11c′

11c′3;

[0137]h10

=-k

11c′

11c′3 k

10c′4;

[0138]

其中,y

ea

、y

deg

、y

eg

和分别表示预缩聚或终缩聚阶段乙醛、二甘醇、乙二醇和水的气相摩尔分率;x

eg

、x

olg

、x

ea

和x

deg

分别表示预缩聚或终缩聚阶段乙二醇、水、低聚物、乙醛和二甘醇的液相摩尔分率;和分别为预缩聚或终缩聚阶段乙醛、乙二醇、二甘醇和水的蒸气压,单位为mmhg;j为预缩聚或终缩聚阶段反应器内总压,单位为mmhg;r

deg

、r

ea

、r

eg

和分别为预缩聚或终缩聚阶段二甘醇、乙醛、乙二醇和水的活度系数;q

eg

、q

ea

和q

deg

分别表示预缩聚或终缩聚阶段反应器内乙二醇的蒸发量(即乙二醇和水从液相向气相传递的乙二醇的量)、反应器内水的蒸发量(即乙二醇和水从液相向气相传递的水的量)、反应器内乙醛的蒸发量和反应器内二甘醇的蒸发量,单位为kg/h;k

ea

α和k

deg

α分别代表乙醛和二甘醇的传质系数,单位为kg/(h

·

kpa),k

deg

α=k

eg

α=0.4615;k1为预缩聚或终缩聚阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的正反应速率,k2为预缩聚或终缩聚阶段第一个酯化反应的逆反应速率,k3为预缩聚或终缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的正反应速率,k4为预缩聚或终缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的逆反应速率,k5为预缩聚或终缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的正反应速率,k6为预缩聚或终缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的逆反应速率,k7为预缩聚或终缩聚阶段对苯二甲酸双羟乙酯生成二苯甲酸二甘醇酯和水的反应速率,k8为预缩聚或终缩聚阶段对苯二甲酸双羟乙酯与乙二醇生成苯甲酸二甘醇酯和水反应速率常数,k9为预缩聚或终缩聚阶段对苯二甲酸双羟乙酯反应生成二甘醇和水的反应速率常数,k

10

为预缩聚或终缩聚阶段酯基热降解反应的反应速率常数,k

11

为预缩聚或终缩聚阶段乙烯基和对苯二甲酸双羟乙酯的热降解反应的反应速率,k

12

为预缩聚或终缩聚阶段苯甲酸二甘醇酯与对苯二甲酸生成二苯甲酸二甘醇酯和水的反应的正反应速率,k1~k9和k

11

~k

12

单位为kg/(mol

·

h),k

10

单位为1/h;ki=biexp(-vi/ul),i=1,2

……

12;b1~b

12

分别对应反应速率常数k1~k

12

的频率因子,单位为1;v1~v

12

分别对应反应速率常数k1~k

12

的反应活化能,单位为cal/mol;u是气体常数,单位为cal/(mol

·

k),l为预缩聚或终缩聚阶段反应温度,单位为k。

[0139]

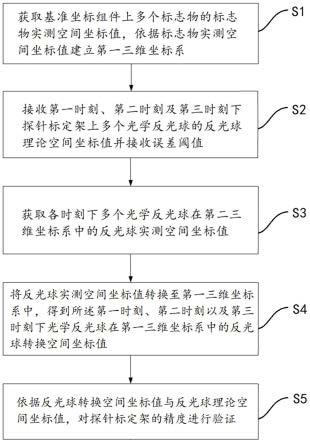

如上任一项所述的一种聚酯纤维聚合过程的分段建模预测方法,具体预测步骤如下:

[0140]

(1)输入酯化阶段反应速率常数k1~k

10

,酯化阶段的初始浓度值c

10

~c

90

和c

110

,以及预缩聚或终缩聚阶段反应速率常数k1~k

12

,预缩聚或终缩聚阶段的初始浓度值c

′

10

~c

′

90

和c

′

110

;

[0141]

(2)计算酯化阶段各个组分的反应生成速率r1~r

10

以及预缩聚或终缩聚阶段各个组分的反应生成速率h1~h

10

;

[0142]

(3)计算酯化阶段乙二醇和水的气相摩尔分率y

eg

和酯化阶段乙二醇、水和低

聚物的液相摩尔分率x

eg

、和x

olg

,以及预缩聚或终缩聚阶段乙醛、二甘醇、乙二醇和水的气相摩尔分率y

ea

、y

deg

、y

eg

和预缩聚或终缩聚阶段乙二醇、乙醛、水、低聚物和二甘醇的气相摩尔分率x

eg

、x

ea

、x

olg

和x

deg

;

[0143]

(4)计算酯化阶段反应器内乙二醇和水的蒸发量q

eg

和酯化阶段损失乙二醇量q

′

eg

,以及预缩聚或终缩聚阶段反应器内乙二醇和水的蒸汽流量q

eg

和预缩聚或终缩聚阶段损失乙二醇量q

′

eg

;

[0144]

(5)采用mol直线法将酯化、预缩聚或终缩聚阶段物料平衡方程由偏微分方程转化为常微分方程,再用ode45对转化后的常微分方程进行求解;

[0145]

(6)计算酯化阶段各个反应物浓度c1~c9和c

11

以及酯化率es、产物聚对苯二甲酸乙二醇酯平均聚合度pn、产物聚对苯二甲酸乙二醇酯平均分子质量mn和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比w

t

,预缩聚或终缩聚阶段各个反应物浓度c

′1~c

′9和c

′

11

以及酯化率e

′

s、产物聚对苯二甲酸乙二醇酯平均聚合度p

′

n、产物聚对苯二甲酸乙二醇酯平均分子质量m

′

n和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比w

′

t

;

[0146]

(7)判断是否达到设置时间,若未达到设置时间,则令i=i 1;设置时间为酯化阶段、预缩聚阶段或终缩聚阶段的反应停留时间;

[0147]

(8)若达到设置时间,判断预测模型是否收敛,判断的标准是求解的酯化阶段各个反应物浓度c1~c9和c

11

以及预缩聚或终缩聚阶段各个反应物浓度c

′1~c

′9和c

′

11

随着时间的变化反应浓度值收敛;

[0148]

(9)若预测模型收敛,则预测模型输出最终的预测结果,若不收敛,则返回到步骤(1)。

[0149]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,活度系数r

eg

和由vanlear方程描述:

[0150][0151][0152]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,活度系数r

deg

、r

ea

、r

eg

和由vanlear方程描述:

[0153][0154][0155]rdeg

=r

eg

;

[0156][0157]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,酯化阶段的动态机理模型中,c

10

=4.2662mol/kg,c

20

=4.6078mol/kg,c

30

=0,c

40

=0,c

50

=0.2259mol/kg,c

60

=0,c

70

=0,c

80

=0.0031mol/kg,c

90

=0.0251mol/kg,c

110

=0;f0=30817kg/h,w=4021.9kg;k1~k

10

分别为17.73934kg/(mol

·

h)、7.435587kg/(mol

·

h)、3.673931kg/(mol

·

h)、

2.56604kg/(mol

·

h)、0.650474kg/(mol

·

h)、5.436844kg/(mol

·

h)、0.011548kg/(mol

·

h)、0.023096kg/(mol

·

h)、0.046192kg/(mol

·

h)、6.66e-411/h。

[0158]

如上所述的一种聚酯纤维聚合过程的分段建模预测方法,预缩聚阶段的动态机理模型中,c

′

10

=1.4325mol/kg,c

′

20

=0.4911mol/kg,c

′

30

=0.6327mol/kg,c

′

40

=0.0709mol/kg,c

′

50

=0.0089mol/kg,c

′

60

=0.0001121mol/kg,c

′

70

=0.0028mol/kg,c

′

80

=0.0022mol/kg,c

′

90

=0.0251mol/kg,c

′

110

=1.0078mol/kg;f

′0=12342kg/h,w=4021.9kg;k1~k

12

分别为40.33081357kg/(mol

·

h)、15.87713095kg/(mol

·

h)、9.339484923kg/(mol

·

h)、5.534516839kg/(mol

·

h)、0.731584824kg/(mol

·

h)、10.16362905kg/(mol

·

h)、0.068351174kg/(mol

·

h)、0.136702347kg/(mol

·

h)、0.273404695kg/(mol

·

h)、9.24981e-391/h、1.57242e-24kg/(mol

·

h)、9.24981e-39kg/(mol

·

h);

[0159]

终缩聚阶段的动态机理模型中,c

′

10

=0.4221mol/kg,c

′

20

=0.1911mol/kg,c

′

30

=1.1213mol/kg,c

′

40

=0.0213mol/kg,c

′

50

=0.0089mol/kg,c

′

60

=3.21e-04mol/kg,c

′

70

=0.0052mol/kg,c

′

80

=0.0022mol/kg,c

′

90

=0.0537mol/kg,c

′

110

=1.4523mol/kg;f

′0=15444kg/h,w=4021.9kg;k1~k

12

分别为45.68571kg/(mol

·

h)、17.81477kg/(mol

·

h)、10.76036kg/(mol

·

h)、6.219415kg/(mol

·

h)、0.744751kg/(mol

·

h)、11.1761kg/(mol

·

h)、0.89529e-1kg/(mol

·

h)、0.179058kg/(mol

·

h)、0.358117kg/(mol

·

h)、1.96e-38 1/h、2.56e-24kg/(mol

·

h)、1.96e-38kg/(mol

·

h)。

[0160]

有益效果:

[0161]

(1)本发明提出一种聚酯纤维聚合酯化、预缩聚和终缩聚阶段分阶段动态机理预测模型,实现实时预测聚酯纤维聚合过程重要性能指标酯化率、聚合度、平均分子量和二甘醇含量百分比;

[0162]

(2)对建立的动态机理模型采用mol直线法进行求解,实现了实时预测聚合过程各个反应物的生产变化情况;

[0163]

(3)选用h-refinement网格方法对建立的模型进行数值计算的耗时与误差分析,验证所提出的模型相对准确,除了稳态的结果外还能计算得到系统随时间的运动状态,同时提出的数值计算方法有效可行,精度较高,非迭代的计算耗时也较小。

附图说明

[0164]

图1为聚酯纤维聚合过程示意图;

[0165]

图2为本发明酯化阶段动态机理模型端羧基浓度的求解结果;

[0166]

图3为本发明酯化阶段动态机理模型端羟基浓度的求解结果,图2和图3中,z为标量,z=0代表反应发生,z=1代表反应结束;

[0167]

图4为采用现有技术方法获得的酯化阶段静态机理模型端羧基浓度的求解结果,横坐标calculated av为现有方法机理模型计算得到的端羧基浓度,纵坐标experimental av为现有方法实验测得的端羧基浓度;

[0168]

图5为采用现有技术方法获得的酯化阶段静态机理模型端羟基浓度的求解结果,横坐标为现有方法机理模型计算得到的端羟基浓度,纵坐标experimental av为现有方法实验测得的端羟基浓度。

具体实施方式

[0169]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0170]

聚酯系统主要以精对苯二甲酸或和乙二醇为原料和乙二醇锑为催化剂,在串联的三台反应器中进行连续直接酯化、缩聚生成聚对苯二甲酸乙二醇酯的。如图1所示,聚合过程是聚酯纤维生产全流程的研究首要环节。该过程包括酯化、预缩聚和终缩聚三个阶段。而酯化过程又是整个聚合过程的龙头环节,这个过程包括将对苯二甲酸(pta)和乙二醇(eg)以一定的比例在浆槽混合,然后将混合的浆料注入到缓冲罐,然后不间断的将混合物送到酯化反应器进行化学反应称为酯化。酯化反应将eg和pta转化为双(2-羟乙基)对苯二甲酸乙二醇酯(bhet),这是生产聚对苯二甲酸乙二醇酯的中间产物。为了完成酯化反应,通常会向酯化反应器中输入过量的eg。反应发生后,bhet和剩余(或未反应)eg的混合物被预热到必要的温度,并从混合物中去除杂质。净化后的混合物从底部进入预缩聚反应器。当混合物向上流动时,其含量相互作用形成预聚物,在反应过程中,eg变成蒸汽形式。未反应的eg蒸汽流向反应堆的项部,并在项部的冷凝器中冷凝。冷凝的(液态)eg被回收以供进一步使用。预聚物被送入最终缩聚反应器(卧式鼠笼搅拌釜反应器)。当预聚物沿反应器从入口到出口移动时,发生缩聚反应,从而使预聚物转化为更粘稠的最终产物。

[0171]

一种聚酯纤维聚合过程的分段建模预测方法,预测模型包括酯化阶段的动态机理模型、预缩聚阶段的动态机理模型和终缩聚阶段的动态机理模型;

[0172]

酯化阶段的动态机理模型中,采用真空脱除反应过程中生成的小分子,设气相为eg和水两个组分,则:

[0173][0174]

液相有三个组分,分别为eg、水和低聚物,即:

[0175][0176]

酯化阶段的动态机理模型如下:

[0177]

物料平衡方程:

[0178][0179][0180][0181][0182][0183]

[0184][0185][0186][0187][0188]

气液平衡方程:

[0189][0190][0191][0192][0193][0194][0195]

质量守恒方程:

[0196]

w=f0×

τ;

[0197]c20

=c

10

×

r;

[0198]

反应速率方程:

[0199]

r1=-k1c1c2 k2c3c

5-k3c1c3 k4c4c

5-k1c1c8 k2c5c7 k

10

c3;

[0200]

r2=-k1c1c2 k2c3c5 k5c

32-k6c2c

4-k8c2c

3-2k9c

22

;

[0201]

r3=k1c1c

2-k2c3c

5-2k5c

32-k3c1c3 k4c4c5 k6c2c

4-2k7c

32-k8c2c

3-k

10c3-k5c

10

c3;

[0202]

r4=k3c1c

3-k4c4c5 k5c

32-k6c2c4 k5c

10

c3;

[0203]

r5=k1c1c

2-k2c3c5 k3c1c

3-k4c4c5 k7c

32

k8c2c3 k9c

22

k1c1c

8-k2c5c7;

[0204]

r6=k7c

32

;

[0205]

r7=k8c2c3 k1c1c

8-k2c5c7;

[0206]

r8=k9c

22-k1c1c8 k2c5c7;

[0207]

r9=k

10

c3 k5c

11

c3;

[0208]r10

=-k5c

11

c3;

[0209]

其中,c1为酯化阶段液相中端羧基浓度,c2为酯化阶段液相中乙二醇浓度,c3为酯化阶段液相中端羟基浓度,c4为酯化阶段液相中酯基浓度,c5为酯化阶段液相中水的浓度,c6和c7分别为酯化阶段的二甘醇与酯键发生酯交换得到的两种不同状态的二甘醇的浓度,c8为酯化阶段液相中二甘醇的浓度,c9为酯化阶段液相中乙醛的浓度,c

11

为酯化阶段液相中乙烯基的浓度,c1~c9以及c

11

单位为mol/kg,c

10

~c

90

分别对应为c1~c9各组分的初始浓度,c

110

为酯化阶段液相中乙烯基的初始浓度,c

10

~c

90

以及c

110

单位为mol/kg;r1~r9分别对应为酯化阶段c1~c9各组分的反应生成速率,r10为酯化阶段液相中乙烯基的反应生成速率,r1~r

10

单位为kg/(mol

·

h);f0和f分别为酯化阶段进反应器和出反应器的总流量,单位

为mol/min;h

eg

和分别表示乙二醇和水的平衡浓度,单位为mol/kg,h

eg

=1000/18.02mol/kg=55.49mol/kg,q

eg

表示酯化阶段反应器内乙二醇的蒸发量,单位为kg/h;q

′

eg

和分别表示酯化阶段损失乙二醇量和排出系统水量;w为反应器内反应混合物总质量,单位为kg;t为反应时间;z为一个标量,z=0代表反应未开始,z=1代表化学反应结束;y

eg

和分别表示酯化阶段乙二醇和水的气相摩尔分率;x

eg

、和x

olg

分别表示酯化阶段乙二醇、水和低聚物的液相摩尔分率;和分别为酯化阶段乙二醇和水的蒸气压,单位为mmhg;p为酯化阶段反应器内总压,单位为mmhg;r

eg

和分别为酯化阶段乙二醇和水的活度系数;分别为酯化阶段乙二醇和水的活度系数;q

eg

和分别表示酯化阶段反应器内乙二醇的蒸发量和反应器内水的蒸发量,单位为kg/h;k

eg

α,分别代表乙二醇和水的传质系数,单位为kg/(h

·

kpa),k

eg

α=0.4615,τ为反应停留时间,单位为min;r为乙二醇和pta的浆料质量配比,单位为1;k1为酯化阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的正反应速率,k2为酯化阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的逆反应速率,k3为酯化阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的正反应速率,k4为酯化阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的逆反应速率,k5为酯化阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的正反应速率,k6为酯化阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的逆反应速率,k7为酯化阶段对苯二甲酸双羟乙酯生成二苯甲酸二甘醇酯和水的反应速率,k8为酯化阶段对苯二甲酸双羟乙酯与乙二醇生成苯甲酸二甘醇酯和水反应速率常数,k9为酯化阶段对苯二甲酸双羟乙酯反应生成二甘醇和水的反应速率常数,k

10

为酯化阶段对苯二甲酸双羟乙酯反应生成对苯二甲酸和乙醛的反应速率常数,k1~k9单位为kg/(mol

·

h),k

10

单位为1/h;

[0210]

预缩聚或缩聚过程中,采用真空脱除反应过程中生成的小分子,设气相为eg、水、乙醛和二甘醇四个组分,则:

[0211][0212][0213]

液相有五个组分,分别为eg、水、乙醛、二甘醇和低聚物,即:

[0214][0215][0216]

预缩聚阶段的动态机理模型如下:

[0217]

物料平衡方程:

[0218][0219][0220][0221][0222][0223][0224][0225][0226][0227][0228]

气液平衡方程:

[0229][0230][0231][0232][0233][0234][0235][0236][0237][0238][0239]

质量守恒方程:

[0240]

w=f

预0

×

τ

预

;

[0241]c预20

=c

预10

×

r;

[0242]

反应速率方程:

[0243]h1预

=-k

预1c预1c预2

k

预2c预3c预5-k

预3c预1c预7

k

预4c预4c预5-k

预1c预1c预8

k

预2c预5c预7

k

预10c预3

;

[0244]h2预

=-k

预1c预1c预2

k

预2c预3c预5

k

预5c预32-k

预6c预2c预4-k

预8c预2c预3-2k

预9c预22

;

[0245]h3预

=k

预1c预1c预2-k

预2c预3c预5-2k

预5c预32-k

预3c预1c预3

k

预4c预4c预5

k

预6c预2c预4-2k

预7c预32-k

预8c预2c预3-k

预10c预3

;

[0246]h4预

=k

预3c预1c预3-k

预4c预4c预5

k

预5c预32-k

预6c预2c预4-k

预10c预4

k

预11c预15c预3

;

[0247]h5预

=k

预1c预1c预2-k

预2c预3c预5

k

预3c预1

(c

预3

c

预7

)-k

预4c预5

(c

预4

c

预6

) k

预7c预32

k

预8c预2c预3

k

预9c预22

k

预1c预1c预8-k

预2c预5c预7

;

[0248]h6预

=k

预3c预1c预7-k

预4c预5c预6

k

预9c预32

;

[0249]h7预

=k

预8c预2c预3

k

预1c预1c预8-k

预2c预5c预7-k

预3c预1c预7

k

预4c预5c预6

;

[0250]h8预

=k

预9c预22-k

预1c预1c预8

k

预2c预5c预7

;

[0251]h9预

=k

预12c预3

k

预11c预15c预3

;

[0252]h10预

=-k

预11c预15c预3

k

预10c预4

;

[0253]

其中,c

预1

为预缩聚阶段液相中端羧基浓度,c

预2

为预缩聚阶段液相中乙二醇浓度,c

预3

为预缩聚阶段液相中端羟基浓度,c

预4

为预缩聚阶段液相中酯基浓度,c

预5

为预缩聚阶段液相中水的浓度,c

预6

和c

预7

分别为预缩聚阶段的二甘醇与酯键发生酯交换得到的两种不同状态的二甘醇的浓度,c

预8

为预缩聚阶段液相中二甘醇的浓度,c

预9

为预缩聚阶段液相中乙醛的浓度,c

预11

为预缩聚阶段液相中乙烯基的浓度,c

预1

~c

预9

以及c

预11

单位为mol/kg,c

预10

~c

预90

分别对应为c

预1

~c

预9

各组分的初始浓度,c

预110

为预缩聚阶段中乙烯基的初始浓度,c

预10

~c

预90

以及c

预110

为单位为mol/kg;h

1预

~h

9预

分别对应预缩聚阶段c

预1

~c

预9

各组分的反应生成速率,h

10预

为预缩聚阶段液相中乙烯基的反应生成速率,h

1预

~h

10预

单位为kg/(mol

·

h);f

预0

和f

预

分别为预缩聚阶段进反应器和出反应器的总流量,单位为mol/min;和分别表示预缩聚阶段损失乙二醇量和排出系统水量;y

ea预

、y

deg预

、y

eg预

和分别表示预缩聚阶段乙醛、二甘醇、乙二醇和水的气相摩尔分率;x

eg预

、x

olg预

、x

ea预

和x

deg

预分别表示预缩聚阶段乙二醇、水、低聚物、乙醛和二甘醇的液相摩尔分率;和分别为终缩聚阶段乙醛、乙二醇、二甘醇和水的蒸气压,单位为mmhg;j

预

为终缩聚阶段反应器内总压,单位为mmhg;r

deg预

、r

ea预

、r

eg预

和分别为预缩聚阶段二甘醇、乙醛、乙二醇和水的活度系数;水的活度系数;q

eg预

、q

ea预

和q

deg预

分别表示预缩聚阶段反应器内乙二醇的蒸发量、反应器内水的蒸发量、反应器内乙醛的蒸发量和反应器内二甘醇的蒸发量,单位为kg/h;k

ea

α和k

deg

α分别代表乙醛

和二甘醇的传质系数,单位为kg/(h

·

kpa),k

deg

α=k

eg

α=0.4615;k

预1

为预缩聚阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的正反应速率,k

预2

为预缩聚阶段第一个酯化反应的逆反应速率,k

预3

为预缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的正反应速率,k

预4

为预缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的逆反应速率,k

预5

为预缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的正反应速率,k

预6

为预缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的逆反应速率,k

预7

为预缩聚阶段对苯二甲酸双羟乙酯生成二苯甲酸二甘醇酯和水的反应速率,k

预8

为预缩聚阶段对苯二甲酸双羟乙酯与乙二醇生成苯甲酸二甘醇酯和水反应速率常数,k

预9

为预缩聚阶段对苯二甲酸双羟乙酯反应生成二甘醇和水的反应速率常数,k

预10

为预缩聚阶段酯基热降解反应的反应速率常数,k

预11

为预缩聚阶段乙烯基和对苯二甲酸双羟乙酯的热降解反应的反应速率,k

预12

为预缩聚阶段苯甲酸二甘醇酯与对苯二甲酸生成二苯甲酸二甘醇酯和水的反应的正反应速率,k

预1

~k

预9

和k

预11

~k

预12

单位为kg/(mol

·

h),k

预10

单位为1/h;

[0254]

终缩聚阶段的动态机理模型如下:

[0255]

物料平衡方程:

[0256][0257][0258][0259][0260][0261][0262][0263][0264][0265][0266]

气液平衡方程:

[0267]

[0268][0269][0270][0271][0272][0273][0274][0275][0276][0277]

质量守恒方程:

[0278]

w=f

终0

×

τ

终

;

[0279]c终20

=c

终10

×

r;

[0280]

反应速率方程:

[0281]h1终

=-k

终1c终1c终2

k

终2c终3c终5-k

终3c终1c终7

k

终4c终4c终5-k

终1c终1c终8

k

终2c终5c终7

k

终10c终3

;

[0282]h2终

=-k

终1c终1c终2

k

终2c终3c终5

k

终5c终32-k

终6c终2c预4-k

终8c终2c终3-2k

终9c终22

;

[0283]h3终

=k

终1c终1c终2-k

终2c终3c终5-2k

终5c终32-k

终3c终1c终3

k

终4c终4c终5

k

终6c终2c终4-2k

终7c终32-k

终8c终2c终3-k

终10c终3

;

[0284]h4终

=k

终3c终1c终3-k

终4c终4c终5

k

终5c终32-k

终6c终2c终4-k

终10c终4

k

终11c终15c终3

;

[0285]h5终

=k

终1c终1c终2-k

终2c终3c终5

k

终3c终1

(c

终3

c

终7

)-k

终4c终5

(c

终4

c

终6

) k

终7c终32

k

终8c终2c终3

k

终9c终22

k

终1c终1c终8-k

终2c终5c终7

;

[0286]h6终

=k

终3c终1c终7-k

终4c终5c终6

k

终9c终32

;

[0287]h7终

=k

终8c终2c终3

k

终1c终1c终8-k

终2c终5c终7-k

终3c终1c终7

k

终4c终5c终6

;

[0288]h8终

=k

终9c终22-k

终1c终1c终8

k

终2c终5c终7

;

[0289]h9终

=k

终12c终3

k

终11c终15c终3

;

[0290]h10终

=-k

终11c终15c终3

k

终10c终4

;

[0291]

其中,c

终1

为终缩聚阶段液相中端羧基浓度,c

终2

为终缩聚阶段液相中乙二醇浓度,c

终3

为终缩聚阶段液相中端羟基浓度,c

终4

为终缩聚阶段液相中酯基浓度,c

终5

为终缩聚阶段液相中水的浓度,c

终6

和c

终7

分别为终缩聚阶段的二甘醇与酯键发生酯交换得到的两种不同状态的二甘醇的浓度,c

终8

为终缩聚阶段液相中二甘醇的浓度,c

终9

为终缩聚阶段液相中乙醛的浓度,c

终11

为终缩聚阶段液相中乙烯基的浓度,c

终1

~c

终9

以及c

终11

单位为mol/kg,c

终10

~c

终90

分别对应为c

终1

~c

终9

各组分的初始浓度,c

终110

为终缩聚阶段中乙烯基的初始浓度,c

终10

~c

终90

以及c

终110

为单位为mol/kg;h

1终

~h

9终

分别对应终缩聚阶段c

终1

~c

终9

各组分的反应生成速率,h

10终

为终缩聚阶段液相中乙烯基的反应生成速率,h

1终

~h

10终

单位为kg/(mol

·

h);f

终0

和f

终

分别为终缩聚阶段进反应器和出反应器的总流量,单位为mol/min;和分别表示终缩聚阶段损失乙二醇量和排出系统水量;y

ea终

、y

deg终

、y

eg终

和分别表示终缩聚阶段乙醛、二甘醇、乙二醇和水的气相摩尔分率;x

eg终

、x

olg终

、x

ea终

和x

deg终

分别表示终缩聚阶段乙二醇、水、低聚物、乙醛和二甘醇的液相摩尔分率;和分别为终缩聚阶段乙醛、乙二醇、二甘醇和水的蒸气压,单位为mmhg;j

终

为终缩聚阶段反应器内总压,单位为mmhg;r

deg终

、r

ea终

、r

eg终

和分别为终缩聚阶段二甘醇、乙醛、乙二醇和水的活度系数;r

deg终

=r

eg终

;;q

eg终

、q

ea终

和q

deg终

分别表示终缩聚阶段反应器内乙二醇的蒸发量、反应器内水的蒸发量、反应器内乙醛的蒸发量和反应器内二甘醇的蒸发量,单位为kg/h;k

ea

α和k

deg

α分别代表乙醛和二甘醇的传质系数,单位为kg/(h

·

kpa),k

deg

α=k

eg

α=0.4615;k

终1

为终缩聚阶段对苯二甲酸与乙二醇反应生成对苯二甲酸双羟乙酯和水的正反应速率,k

终2

为终缩聚阶段第一个酯化反应的逆反应速率,k

终3

为终缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的正反应速率,k

终4

为终缩聚阶段对苯二甲酸与对苯二甲酸双羟乙酯反应生成pet聚合物和水的逆反应速率,k

终5

为终缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的正反应速率,k

终6

为终缩聚阶段对苯二甲酸双羟乙酯发生缩聚反应生成乙二醇和pet聚合物的逆反应速率,k

终7

为终缩聚阶段对苯二甲酸双羟乙酯生成二苯甲酸二甘醇酯和水的反应速率,k

终8

为终缩聚阶段对苯二甲酸双羟乙酯与乙二醇生成苯甲酸二甘醇酯和水反应速率常数,k

终9

为终缩聚阶段对苯二甲酸双羟乙酯反应生成二甘醇和水的反应速率常数,k

终10

为终缩聚阶段酯基热降解反应的反应速率常数,k

终11

为终缩聚阶段乙烯基和对苯二甲酸双羟乙酯的热降解反应的反应速率,k

终12

为终缩聚阶段苯甲酸二甘醇酯与对苯二甲酸生成二苯甲酸二甘醇酯和水的反应的正反应速率,k

终1

~k

终9

和k

终11

~k

终12

单位为kg/(mol

·

h),k

终10

单位为1/h。

[0292]

在数值计算中,因为采用了适当近似,算法的本身会给结果带来一定的误差,与模型无关。例如,增加或减少部分或全部维度上的网格划分的数量,会对计算的耗时和精度造成一定影响,从这个角度进行误差和耗时研究称为h-refinement。因为模型的真实结果未知,但网格划分越密集,数值计算结果就越接近真实值,所以为了评价系统的计算误差,本发明采用一组100乘100的网格划分的结果的高阶曲线拟合作为对真实结果的替代,用于与其他计算结果对比。本实验选择了预测模型输出的综合相对误差,作为算法误差的评价指标,定义为:

[0293][0294]

其中,c(t)为一次数值计算的结果,c0(t)为用于代替真实值的100乘100的数值计

算结果曲线上的对应点,δe可以看作是c(t)和c0(t)的平均相对误差,t代表反应时间,n

t

为酯化阶段的反应停留时间。

[0295]

如表1实验结果所示,误差在网格划分为70*70的时候开始收敛,所以,本发明选择网格划分为70*70。

[0296]

表1 h-refinement实验结果

[0297][0298][0299]

因为模型误差的单位为%,通过模型误差的结果,可以发现,误差越来越接近于0,从而可以说明本发明的预测模型误差小。

[0300]

采用上述动态机理模型进行预测的具体步骤如下:

[0301]

(1)输入k1~k

10

、c

10

~c

90

、c

110

、k

预1

~k

预12

、c

预10

~c

预90

、c

预110

、k

终1

~k

终12

、c

终10

~c

终90

和c

终110

,如表2~7所示;

[0302]

(2)计算r1~r

10

、h

1预

~h

10预

以及h

1终

~h

10终

;

[0303]

(3)计算y

eg

、x

eg

、x

olg

、y

ea预

、y

deg预

、y

eg预

、x

eg预

、x

olg预

、x

ea预

、x

deg预

、y

ea终

、y

deg终

、y

eg终

、x

eg终

、x

olg终

、x

ea终

和x

deg终

;

[0304]

(4)计算q

eg

、q

′

eg

、q

eg预

、q

eg终

、和

[0305]

(5)采用mol直线法对上述预测模型进行求解,具体是将酯化、预缩聚或终缩聚阶段物料平衡方程由偏微分方程转化为常微分方程,再用ode45对转化后的常微分方程进行求解,计算得到c1~c9、c

11

、c

预1

~c

预9

、c

预11

、c

终1

~c

终9

和c

终11

,进而计算得到酯化阶段酯化率es、产物聚对苯二甲酸乙二醇酯平均聚合度pn、产物聚对苯二甲酸乙二醇酯平均分子质量mn和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比w

t

,预缩聚阶段酯化率es

预

、产物聚对苯二甲酸乙二醇酯平均聚合度pn

预

、产物聚对苯二甲酸乙二醇酯平均分子质量mn

预

和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比w

t预

,以及终缩聚阶段酯化率es

终

、产物聚对苯二甲酸乙二醇酯平均聚合度pn

终

、产物聚对苯二甲酸乙二醇酯平均分子质量mn

终

和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比w

t终

;

[0306]

酯化阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的计算公式分别如下:

[0307][0308][0309][0310][0311]

其中,w

deg

代表二甘醇的相对分子质量,单位为1;mn为酯化阶段产物聚对苯二甲酸乙二醇酯的平均分子量,pn为酯化阶段产物聚对苯二甲酸乙二醇酯的平均聚合度,es为酯化阶段酯化率,w

t

为酯化阶段产物聚对苯二甲酸乙二醇酯中二甘醇百分比摩尔含量,mn、pn、es和w

t

的单位分别为:1、1、%和%;

[0312]

预缩聚阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的计算公式分别如下:

[0313][0314][0315][0316][0317]

其中,c

预10

和c

预1

分别代表对苯二甲酸的初始浓度和反应过程中的浓度,单位为mol/kg,c

预6

c

预7

c

预8

代表二甘醇的浓度,单位为mol/kg,w

deg

代表二甘醇的相对分子质量,单位为1,mn

预

为平均分子量,pn

预

为平均聚合度,es

预

为酯化率,w

t预

为二甘醇百分比摩尔含量,mn

预

、pn

预

、es

预

和w

t预

的单位分别为:1、1、%和%;

[0318]

终缩聚阶段酯化率、产物聚对苯二甲酸乙二醇酯平均分子量、产物聚对苯二甲酸乙二醇酯平均聚合度和产物聚对苯二甲酸乙二醇酯中二甘醇含量百分比的计算公式分别如下:

[0319][0320][0321][0322]

[0323]

其中,c

终10

和c

终1

分别代表对苯二甲酸的初始浓度和反应过程中的浓度,单位为mol/kg,c

终6

c

终7

c

终8

代表二甘醇的浓度,单位为mol/kg,w

deg

代表二甘醇的相对分子质量,单位为1,mn

终

为平均分子量,pn

终

为平均聚合度,es

终

为酯化率,w

t终

为二甘醇百分比摩尔含量,mn

终

、pn

终

、es

终

和w

t终

的单位分别为:1、1、%和%;

[0324]

(6)判断是否达到设置时间(酯化阶段、预缩聚阶段或终缩聚阶段的反应停留时间),若未达到设置时间,则令i=i 1;

[0325]

(7)若达到设置时间,判断预测模型是否收敛,判断的标准是求解的酯化阶段各个反应物浓度c1~c9和c

11

以及预缩聚或终缩聚阶段各个反应物浓度c

′1~c

′9和c

′

11

随着时间的变化反应浓度值收敛;

[0326]

(8)若预测模型收敛,则预测模型输出最终的预测结果,若不收敛,则返回到步骤(1)。

[0327]

选择表2和表3的数据,同时采用了文献(t.yamada,y.j.p.e.imamura,and science,

″

a mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol,

″

vol.28,no.6,pp.385-392,1988.)中相同的全部参数,本发明重现了该文献中所描述的聚酯纤维聚合酯化过程,通过与文献中的数据进行对比,以证明本发明所建的模型的正确性。将本发明提出的动态模型运行一段时间,待模型稳定、计算结果不再随的时间而改变后,取该稳态结果与文献中的静态结果进行对比。本发明得到的端羧基浓度和端羟基浓度结果展示在图2和图3。图4和图5中展示的是文献(t.yamada,y.j.p.e.imamura,and science,

″

a mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol,

″

vol.28,no.6,pp.385-392,1988.)不同时刻端羧基(av)和端羟基(ohv)随着反应的进行浓度的变化情况。

[0328]

根据对实验结果的对比可以看出,无论是曲线的趋势还是取值范围和数量级,都是十分吻合的,与真实实验的测量结果(如图4和图5中的点)也非常接近,可以认为所建立的模型是正确的。

[0329]

表2酯化阶段初始浓度

[0330]

[0331][0332]

表3酯化反应速率常数

[0333][0334]

表4预缩聚阶段初始浓度

[0335]

[0336][0337]

表5预缩聚反应速率常数

[0338][0339]

表6终缩聚阶段初始浓度

[0340][0341]

表7终缩聚反应速率常数

[0342]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。