1.本发明涉及碳纤维制备技术领域,具体涉及一种高强高模高延伸碳纤维及其制备方法。

背景技术:

2.聚丙烯腈(pan)基碳纤维具有拉伸强度高、拉伸模量高、热膨胀系数小、耐腐蚀、导电等系列优点,因此在航空航天、工程应用、民用休闲等领域获得广泛应用。按照纤维拉伸模量来划分,pan基碳纤维可以分为通用级(如东丽t300模量230gpa)、高强中模级(如东丽t800模量294gpa)、高强高模级(如东丽m55j模量540gpa)。pan基高强中模碳纤维通常加工流程包括pan前驱体纤维(即:pan原丝)制备、预氧化、低温碳化和高温碳化,而高强高模碳纤维是在高强中模碳纤维基础上进一步经过2000℃~3000℃超高温石墨化处理得到。

3.高强高模碳纤维制备极为苛刻,而且其制备过程中的高温热处理会造成一定的强度损失,因此高强高模碳纤维的拉伸强度普遍较低,如日本东丽m55j碳纤维虽然拉伸模量高达540gpa,但其拉伸强度仅为4.02gpa,导致其断裂伸长率仅为0.70%,从而呈现出低延伸的特点。由于高强高模碳纤维具有低延伸和高脆性的特点,因此在预浸料等后续产品的加工过程中极易形成断丝、毛丝等,从而影响最终产品质量。近几年来国内已经逐渐突破拉伸模量540gpa以上的高模碳纤维制备技术,但产品拉伸强度均不足5.00gpa,低延伸特征限制了其进一步广泛应用。

4.pan前驱体纤维纺丝过程中,为了消除纤维内部的热应力,使其热力学处于稳定的状态,即获得尺寸稳定的pan前驱体纤维,必须对其进行松弛热定型处理,松弛热定型通常与热水牵伸、蒸汽牵伸等有关,而pan前驱体纤维的沸水收缩率则是一项用于表征纺丝过程中纤维的热定型程度的关键指标。在高强中模碳纤维制备过程中,pan前驱体纤维沸水收缩率一般为3-4%,介于该值范围内通常认为热定型较好,而当该值介于6-7%时认为其热定型较差。

5.申请号为201510581367.1的公开了pan基高模碳纤维前驱体纤维的制备方法,该发明在pan前驱体纤维纺丝阶段热水牵伸倍率2-3倍、蒸汽牵伸倍率为1.5-2.5倍,由于热水牵伸倍率高,热定型后纤维择优取向,获得pan前驱体纤维拉伸强度高达7-8cn/dtex,断裂伸长高于12%,虽然使用该前驱体纤维制备得到碳纤维的拉伸强度较高,但拉伸模量均低于480gpa。

6.申请号为201811101062.6的公开了用于获取高强高模碳纤维的高取向度聚丙烯腈原丝及其制备方法和应用,该发明在pan前驱体纤维纺丝阶段蒸汽牵伸倍率更是高达3.0-7.0倍,由于热水牵伸倍率高,使用该前驱体纤维制备得到碳纤维的拉伸模量仅为378gpa-387 gpa。

7.申请号为201510581367.1的中国发明专利文献公开了一种pan前驱体纤维的制备方法,通过聚合段的精确控制得到了性能稳定的纺丝液,在后期稳定的纺丝工艺下,得到了高品质pan前驱体纤维,虽然前驱体纤维的沸水收缩率为介于5.0-6.0%,但其断裂伸长率、

强度均较高,最终经过碳化石墨化工艺制备得到碳纤维拉伸模量不足500gpa。

8.因此可见,要制备高强高模碳纤维与提高碳纤维拉伸强度和延伸率之间总是不能兼得。

技术实现要素:

9.本发明针对现有技术中高强高模碳纤维存在拉伸强度和断裂伸长率不足,亦或是提高拉伸强度和断裂伸长率后,其拉伸模量又难以达到很高的情况,提供一种高强高模且高延伸的碳纤维制备方法,得到的碳纤维能够保持拉伸模量在540gpa以上,并大幅提升其拉伸强度至5.00gpa以上,同时其断裂伸长率高于0.90%,综合性能非常优异。

10.为实现上述目的,本发明采用的技术方案是:

11.一种高强高模高延伸碳纤维的制备方法,包括步骤:

12.步骤1,将丙烯腈和共聚单体溶液聚合得到纺丝原液;

13.步骤2,采用湿法纺丝,将纺丝原液经凝固、水洗、热水牵伸、上油、干燥后,再经蒸汽牵伸和热定型得到前驱体纤维;

14.步骤3,将前驱体纤维经预氧化、低温碳化、高温碳化和超高温石墨化制备得到所述高强高模高延伸碳纤维;

15.所述前驱体纤维的沸水收缩率为5.0-6.8%、断裂伸长率为9.5-11.0%、拉伸强度为4.7-5.9cn/dtex。

16.在现有技术中,普遍认知是低沸水收缩(3-4%)、高伸长、高强度前驱体纤维有利于制备高性能碳纤维,但得到的540gpa以上高模量碳纤维的拉伸强度却往往较低,如日本东丽m55j碳纤维强度仅为4.02gpa,或拉伸强度和断裂伸长率有所提升,而模量又有所下降,始终不能兼得。

17.而本发明中,研究发现若要获得高强高模高延伸碳纤维,pan前驱体纤维沸水收缩率需高于3-4%,控制在5.0-6.8%,这打破了现有技术中对制备碳纤维的常规认知,因为通常都认为超过该值的前驱体纤维其热定型较差,不利于后期制备高性能碳纤维。

18.且为获得高模高强高延伸的碳纤维,其前驱体纤维的断裂伸长率和拉伸强度须控制在特定范围内,当断裂伸长率为9.5-11.0%、拉伸强度为4.7-5.9cn/dtex时得到的碳纤维各项性能综合较好。

19.步骤1中采用的溶剂包括dmso、dmf、dmac、nascn、zncl2、hno3中的一种或几种混合物;

20.步骤1中还包括引发剂,引发剂质量为丙烯腈和共聚单体总质量的0.1-3wt%。优选为0.8-1.9wt%。

21.所述引发剂为本领域常用引发剂,包括但不限于偶氮二异丁腈、偶氮二异戊腈、偶氮二异丁酸二甲酯、偶氮二异庚腈或过氧化二苯甲酰中至少一种。

22.所述纺丝原液中聚合物质量分数为15-25wt%。

23.所述共聚单体包括丙烯酸、甲基丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯酸异丁酯、甲基丙烯酸正丁酯、衣康酸、β-衣康酸铵、衣康酸单甲酯、衣康酸单丁酯、衣康酸单酰胺、衣康酸双甲酯、衣康酸双乙酯、衣康酸双丁酯、丙烯酰胺、甲基丙烯酰胺、苯乙烯磺酸胺等任意一种或多种的混合物。

24.所述丙烯腈与共聚单体的重量比为97-99:1-3。共聚物组分的引入能够改善聚合物的可纺性并有助于前驱体纤维的分子链环化,但其单体不宜过高或过低,含量低则无法发挥效果;含量太高,易导致侧链体积增加、碳化收率降低,致使最终纤维强度下降,在该范围下得到的纤维强度较好。

25.所述凝固温度为40-85℃,优选50-65℃;较高的凝固温度有助于溶剂和凝固剂扩散系数的增加,且大分子易沿牵伸方向取向,形成准有序结构。

26.所述水洗温度为60-90℃,优选为65-80℃;水洗温度的升高有助于溶剂向水中扩散,但过高温度会导致热耗及溶剂损伤增加,在该范围下效果更优。

27.所述干燥温度120-180℃,优选为130-150℃。干燥温度控制得当有助结构致密化及纤维内应力下降;干燥温度过低,不利于纤维致密化,过高则会导致纤维化学结构变化,且易于产生毛丝,纤维强度下降。

28.所述热水牵伸的牵伸倍率为1.0-2.0倍,优选为1.3-1.8倍。热水牵伸可使非晶区分子链和链段产生相对滑移,从而有助于纤维晶区和整体结构取向增加。

29.所述蒸汽牵伸温度为110-150℃,优选为120-135℃;蒸汽牵伸温度较高,有利于前驱体纤维的大分子链段运动和纤维中内应力的消除,有助于纤维强度和断裂伸长率的增加。

30.所述的蒸汽牵伸倍率1.5-2.4倍,优选为1.9-2.2倍。蒸汽牵伸有助于密度增加和结构致密,但牵伸倍率越大,会导致前驱体纤维结晶度和晶粒尺寸随之下降。

31.所述预氧化过程采用六温区梯度升温处理,温度区间180-260℃;低温碳化采用五温区梯度升温处理,温度区间300-800℃;高温碳化采用三温区梯度升温处理,温度区间1000-1500℃;超高温石墨化单温区热处理,最高温度2800℃。

32.本发明中要同时实现碳纤维的高拉伸强度、高拉伸模量及高延伸需要聚合阶段的共聚组分精确控制,以及前驱体纤维纺丝过程牵伸工艺参数的匹配设计,低倍牵伸、高温蒸汽牵伸以及瞬时的热定型处理,实现pan前驱体纤维的综合性能的调控,确保前驱体纤维的沸水收缩率为5.0-6.8%、断裂伸长率为9.5-11.0%、拉伸强度为4.7-5.9cn/dtex,才能在后期经过预氧化、低温碳化、高温碳化和超高温石墨化得到拉伸强度≥5.00gpa、拉伸模量≥540gpa、断裂伸长率≥0.90%的碳纤维。

33.本发明还提供所述的制备方法制备得到的高强高模高延伸碳纤维,拉伸强度≥5.00gpa、拉伸模量≥540gpa、断裂伸长率≥0.90%。

34.与现有技术相比,本发明具有以下有益效果:

35.本发明通过纺丝阶段对工艺参数综合调整,利用低倍牵伸、高温蒸汽牵伸以及瞬时的热定型处理获得沸水收缩率为5.0-6.8%、断裂伸长率为9.5-11.0%、拉伸强度为4.7-5.9cn/dtex的pan前驱体纤维,打破传统认知中沸水收缩率超过3-4%前驱体热定型较差的概念,再经预氧化、碳化、石墨化得到了的碳纤维既具有不低于540gpa的拉伸模量,还具有不低于5.00gpa的拉伸强度,其断裂伸长率也不低于0.90%,解决了高模量与高拉伸强度和高延伸性能不可兼得的问题,获得综合性能优异的高模高强高延伸碳纤维。

附图说明

36.图1为对比例1制备的高强高模碳纤维的拉伸曲线。

37.图2为对比例2制备的高强高模碳纤维的拉伸曲线。

38.图3为对比例3制备的高强高模碳纤维的拉伸曲线。

39.图4为对比例4制备的高强高模碳纤维的拉伸曲线。

40.图5为实施例1制备的高强高模高延伸碳纤维的拉伸曲线。

41.图6为实施例2制备的高强高模高延伸碳纤维的拉伸曲线。

42.图7为实施例3制备的高强高模高延伸碳纤维的拉伸曲线。

43.图8为实施例4制备的高强高模高延伸碳纤维的拉伸曲线。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

45.以下具体实施方式中所采用的原料均购于市场。

46.对比例1

47.(1)纺丝液制备:

48.以dmso为溶剂、偶氮二异丁氰为引发剂,丙烯腈与衣康酸重量比为96.5:3.5,配料釜内搅拌均匀后加入聚合釜内,在聚合釜内进行溶液聚合,聚合温度为63℃,间歇聚合20h,经脱单脱泡后获得聚合物浓度为23%的纺丝原液。

49.(2)湿法纺丝:

50.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为65℃;热水牵伸倍率为1.3倍;干燥致密化温度140℃,在130℃温度条件下进行2.0倍蒸汽牵伸,制备得到pan前驱体纤维。

51.得到的前驱体纤维沸水收缩率为6.74%、断裂伸长率为13.12%、拉伸强度为6.04cn/dtex。

52.(3)制备高强高模碳纤维

53.以上述pan前驱体纤维为原料,经过180-260℃空气预氧化处理,300-800℃氮气气氛下低温碳化处理,1000-1500℃氮气气氛下高温碳化处理,2700℃氩气气氛下超高温石墨化处理制备得到碳纤维。

54.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表1所示,拉伸曲线如图1所示,取其均值得到碳纤维拉伸强度3.99gpa、拉伸模量516gpa、伸长率0.77%。

55.表1高强高模碳纤维的拉伸性能

56.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%14.085130.824.085250.7833.725210.7143.945100.77

54.075220.7863.855080.7674.165070.8284.065190.78均值3.995160.77变异系数3.661.363.94

57.对比例2

58.(1)纺丝液制备:

59.以dmso为溶剂、偶氮二异丁氰为引发剂,丙烯腈与丙烯酸重量比为99.0:1.0,配料釜内搅拌均匀后加入聚合釜内,在聚合釜内进行溶液聚合,聚合温度为65℃,间歇聚合20h,经脱单脱泡后获得聚合物浓度为22%的纺丝原液。

60.(2)湿法纺丝:

61.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为65℃;热水牵伸倍率为2.2倍;干燥致密化温度140℃,在120℃温度条件下进行2.6倍蒸汽牵伸,制备得到pan前驱体纤维。

62.前驱体纤维沸水收缩率为6.52%、断裂伸长率为11.2%、拉伸强度为6.58cn/dtex。

63.步骤(3)的操作过程及参数与对比例1相同。

64.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表2所示,拉伸曲线如图2所示,取其均值得到碳纤维拉伸强度4.77gpa、拉伸模量545gpa、伸长率0.87%。

65.表2高强高模碳纤维的拉伸性能

66.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%14.825484.8224.865424.8634.745534.7444.905444.9054.745544.7464.625434.6274.605414.6084.865394.86均值4.775454.77变异系数2.331.032.33

67.对比例3

68.步骤(1)的操作过程及参数与实施例2相同

69.(2)湿法纺丝:

70.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水

牵伸倍率为3.0倍;干燥致密化温度140℃,在100℃温度条件下进行2.8倍蒸汽牵伸,制备得到pan前驱体纤维。

71.前驱体纤维沸水收缩率为6.22%、断裂伸长率为12.0%、拉伸强度为6.72cn/dtex。

72.步骤(3)的操作过程及参数与对比例1相同。

73.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表3所示,拉伸曲线如图3所示,取其均值得到碳纤维拉伸强度4.08gpa、拉伸模量551gpa、伸长率0.74%。

74.表3高强高模碳纤维的拉伸性能

75.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%14.275600.7624.085590.7334.115490.7544.285450.7853.785450.6964.125580.7474.155500.7583.885450.71均值4.085510.74变异系数4.291.213.91

76.对比例4

77.步骤(1)的操作过程及参数与实施例2相同

78.(2)湿法纺丝:

79.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水牵伸倍率为2.0倍;干燥致密化温度150℃,在165℃温度条件下进行4.5倍蒸汽牵伸,制备得到pan前驱体纤维。

80.前驱体纤维沸水收缩率为5.22%、断裂伸长率为13.1%、拉伸强度为7.62cn/dtex。

81.步骤(3)的操作过程及参数与对比例1相同。

82.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表4所示,拉伸曲线如图4所示,取其均值得到碳纤维拉伸强度5.16gpa、拉伸模量485gpa、伸长率1.06%。

83.表4高强高模碳纤维的拉伸性能

84.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%15.084741.0725.324801.1135.114991.0244.924781.03

55.174851.0765.124931.0475.304741.1285.264981.06均值5.164851.06变异系数2.572.163.26

85.实施例1

86.本实施例高强高模高延伸碳纤维的制备方法包括如下步骤:

87.(1)纺丝液制备:

88.以dmso为溶剂、偶氮二异丁氰为引发剂,丙烯腈与衣康酸重量比为99.5:0.5,配料釜内搅拌均匀后加入聚合釜内,在聚合釜内进行溶液聚合,聚合温度为65℃,间歇聚合20h,经脱单脱泡后获得聚合物浓度为20%的纺丝原液。

89.(2)湿法纺丝:

90.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水牵伸倍率为1.4倍;干燥致密化温度140℃,在120℃温度条件下进行2.0倍蒸汽牵伸,制备得到pan前驱体纤维。

91.前驱体纤维沸水收缩率为5.45%、断裂伸长率为10.10%、拉伸强度为5.10cn/dtex。

92.(3)制备高强高模高延伸碳纤维

93.以上述pan前驱体纤维为原料,经过180-260℃空气预氧化处理,300-800℃氮气气氛下低温碳化处理,1000-1500℃氮气气氛下高温碳化处理,2700℃氩气气氛下超高温石墨化处理制备得到碳纤维。

94.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表5所示,拉伸曲线如图5所示,取其均值得到碳纤维拉伸强度5.06gpa、拉伸模量550gpa、伸长率0.92%。

95.表5高强高模高延伸碳纤维的拉伸性能

96.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%15.085440.9325.175540.9335.075530.9245.005420.9255.145450.9464.985480.9175.095400.9484.985740.87均值5.065500.92变异系数1.502.002.70

97.实施例2

98.本实施例高强度高模量碳纤维的制备方法包括如下步骤:

99.步骤(1)的操作过程及参数与实施例1相同。

100.(2)湿法纺丝:

101.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水牵伸倍率为1.5倍;干燥致密化温度140℃,在130℃温度条件下进行2.1倍蒸汽牵伸,制备得到pan前驱体纤维。

102.前驱体纤维沸水收缩率为5.64%、断裂伸长率为10.52%、拉伸强度为5.34cn/dtex。

103.步骤(3)的操作过程及参数与实施例1相同。

104.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表6所示,拉伸曲线如图6所示,取其均值得到碳纤维拉伸强度5.08gpa、拉伸模量545gpa、伸长率0.93%。

105.表6高强高模高延伸碳纤维的拉伸性能

106.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%15.165320.9724.735550.8534.875450.8945.105360.9555.215670.9265.105310.9675.295560.9585.145370.96均值5.085450.93变异系数3.602.404.40

107.实施例3

108.本实施例高强度高模量碳纤维的制备方法包括如下步骤:

109.步骤(1)的操作过程及参数与实施例1相同。

110.(2)湿法纺丝:

111.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水牵伸倍率为1.5倍;干燥致密化温度140℃,在120℃温度条件下进行2.0倍蒸汽牵伸,制备得到pan前驱体纤维。

112.前驱体纤维沸水收缩率为5.20%、断裂伸长率为10.57%、拉伸强度为5.32cn/dtex。

113.步骤(3)的操作过程及参数与实施例1相同。

114.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表7所示,拉伸曲线如图7所示,取其均值得到碳纤维拉伸强度5.01gpa、拉伸模量552gpa、伸长率0.91%。

115.表7高强高模高延伸碳纤维的拉伸性能

116.样品编号拉伸强度/gpa拉伸模量/gpa伸长率/%15.145500.9324.955590.8935.285490.9644.555200.8855.145780.8964.945800.8574.995470.9185.105330.96均值5.015520.91变异系数4.303.704.40

117.实施例4

118.本实施例高强度高模量碳纤维的制备方法包括如下步骤:

119.步骤(1)的操作过程及参数与实施例1相同。

120.(2)湿法纺丝:

121.采用6000孔喷丝板在温度为55℃的dmso/h2o凝固浴中凝固成纤,经水洗、热水牵伸、上油及干燥致密化后进入蒸汽牵伸热定型,其中水洗采用去离子水,温度为70℃;热水牵伸倍率为1.4倍;干燥致密化温度140℃,在140℃温度条件下进行2.0倍蒸汽牵伸,制备得到pan前驱体纤维。

122.前驱体纤维沸水收缩率为5.38%、断裂伸长率为10.66%、拉伸强度为5.30cn/dtex。

123.步骤(3)的操作过程及参数与实施例1相同。

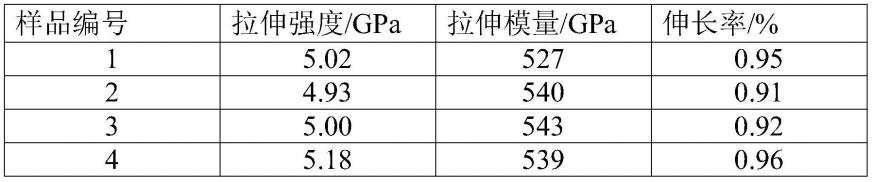

124.根据国标gb-t3362-2005对纤维性能进行检测,每组试验测8个试样,测试8个试样数据如下表8所示,拉伸曲线如图8所示,取其均值得到碳纤维拉伸强度5.03gpa、拉伸模量544gpa、伸长率0.93%。

125.表8高强高模高延伸碳纤维的拉伸性能

[0126][0127]

[0128]

上述对比例1、对比例2分别展示了聚合阶段、纺丝阶段参数控制对最终纤维性能的影响。

[0129]

对比例1中共聚单体衣康酸的添加量较多,衣康酸中含有羧基,可引发聚丙烯腈分子内环化,其含量较高导致预氧化阶段的氰基环化引发点增多,环化反应速率加快,易于形成皮芯结构,进而导致最终得到的碳纤维强度显著下降、模量也偏低。

[0130]

在对比例2中热水牵伸和蒸汽牵伸的倍率较高,有助于纤维内部取向和碳化阶段提升,但经高温石墨化处理后高度取向不利于非碳元素溢出时结构重排,从而导致最终碳纤维强度有所下降;在对比例3中热水牵伸和蒸汽牵伸的倍率较之对比例2进一步增加,而且蒸汽牵伸温度较低,不利于纤维内应力消除,最终碳纤维强度也随之进一步下降。

[0131]

在对比例4中提高了蒸汽牵伸温度,以便有利于纤维强度和断裂伸长率的增加,但由于蒸汽牵伸的牵伸倍率较大导致前驱体纤维结晶度和晶粒尺寸随之下降,不利于最终石墨化阶段模量提升,因此制备得到碳纤维虽然具有高强度和高伸长,但是模量低于500gpa,综合性能仍然不佳。

[0132]

观察实施例1-4的情况可以看到,在前驱体纤维制备过程中从聚合到纺丝各阶段实现了关键参数耦合优化设计,各项参数之间配合作用之下,尤其是纺丝阶段温度、张力等调控获得了与以往认知不同的具有高沸水收缩、较低的伸长率和强度的前驱体纤维,并以此为基础经过后续热处理制备得到拉伸模量540gpa以上且断裂伸长率高于0.90%的高强高模高延伸碳纤维。

[0133]

以上所述实施案例仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。