1.本发明涉及自动贴膜设备技术领域,具体来说,涉及一种主要用于给手机、平板、智能穿戴设备等电子产品贴保护膜的自动贴膜设备。

背景技术:

2.各种类型的智能手机、手表、智能穿戴设备、平板等电子产品不断涌现,屏幕是这类设备的关键零部件,一旦屏幕损坏设备就无法使用,为此人们通常通过在设备的屏幕上贴设保护膜来对屏幕进行保护。传统一般采用手工贴膜方式,但是该方式人工成本高,价格也相对更高。而且手工贴膜效率低、贴膜质量差,若采用市面售出的成型钢化膜,则存在型号多而导致库存大、成本高、浪费也大的问题。为此设计出了一些自动贴膜设备,但是目前市面上的自动贴膜设备通常只能贴玻璃钢化膜。然而屏膜的种类繁多,尤其是手机型号众多、规格不一,但是目前的自动贴膜设备内仓有限,每款设备只能储存少数几款手机型号的屏膜,客户会因找不到对应型号的屏膜导致扫兴而去。另外目前的自动贴膜设备还需要人工清洗后再进行自动贴膜,非专业人士清洗不干净,贴合后气泡多,使用体验非常不好。

技术实现要素:

3.针对相关技术中的上述问题,本发明提出一种自动贴膜设备。

4.本发明的技术方案是这样实现的:

5.根据本发明的一个方面,提供了一种自动贴膜设备,该自动贴膜设备包括:壳体,壳体限定的空间包括在第一方向上相邻的第一空间区域和第二空间区域;产品放置机构,位于第一空间区域中,用于装载待贴膜的产品,a轴运动机构带动产品放置机构在垂直于第一方向的第二方向上移动,使得产品放置机构推出和拉进进出口;多套供膜机构,位于第二空间区域中并且每套供膜机构在第一方向上依次相邻排列,其中,每套供膜机构包括膜片放料卷、对应的膜片收料卷、在膜片放料卷和对应的膜片收料卷之间的供膜张紧轮、在供膜张紧轮和膜片收料卷之间用于切割膜片的平台、在平台和膜片收料卷之间的膜片分离器;切膜机构,在多套供膜机构中的平台上方是可移动的并且具有在垂直于平台的方向上垂直移动的切刀以切割膜片,其中,膜片从膜片放料卷、经过供膜张紧轮牵引至平台以形成已切割的膜片,膜片分离器将已切割的膜片的膜材料和离型膜分离,由膜片分离器分离后的离型膜被牵引至膜片收料卷;膜吸附机构,在膜片分离器和托盘之间移动并在垂直于托盘的方向上垂直移动,用于在分离已切割的膜片的过程中吸附分离的膜材料,并且携带分离后的膜材料移动到产品上方,然后朝向产品下方以将膜材料贴于产品上。

6.在一些实施例中,相邻的两套供膜机构中的装卸机构位于不同的高度水平。

7.在一些实施例中,每套供膜机构中的平台固定于在第一方向上延伸的同一固定架上。

8.在一些实施例中,多套供膜机构共用膜片放料卷与平台之间的同一供膜张紧轮。

9.在一些实施例中,每套供膜机构中的膜片放料卷和对应的膜片收料卷位于对应的

平台下方,每套供膜机构中的膜片放料卷和对应的膜片收料卷在第二方向上间隔地设置在装卸机构中。

10.在一些实施例中,产品放置机构包括有用于放置产品的托盘,托盘架设在a轴运动机构上;产品放置机构还包括真空吸盘,以吸紧固定产品;产品放置机构还包括由夹紧气缸推动的夹紧块,产品放置机构还包括升降板,在托盘推出进出口时,升降板升起并凸出于托盘,在托盘拉进进出口之后,升降板下降以露出产品的边缘。

11.在一些实施例中,还包括位于第一空间区域中的清洗机构,清洗机构包括无尘布放料卷、无尘布张紧轮、无尘布收料卷、悬置在a轴运动机构上方的清洗头和清洗剂供液部件;无尘布从无尘布放料卷经过无尘布张紧轮牵引至无尘布收料卷,无尘布还绕经清洗头的底部,清洗剂供液部件将清洗液喷在无尘布上,通过a轴运动机构带动产品放置机构载着产品在清洗头下方往复移动。

12.在一些实施例中,自动贴膜设备还包括位于第一空间区域中的粘尘机构,粘尘机构包括:粘尘胶纸放料卷、粘尘胶纸张紧轮、粘尘胶纸收料卷、悬置在a轴运动机构上方的粘尘头,粘尘胶纸从粘尘胶纸放料卷经过粘尘胶纸张紧轮牵引至粘尘胶纸收料卷,粘尘胶纸还绕经粘尘头的底部,通过a轴运动机构带动产品放置机构载着产品在粘尘头下方往复移动。

13.在一些实施例中,自动贴膜设备还包括贴合固化装置,悬置在a轴运动机构上方并能够在垂直于托盘的方向上垂直移动,贴合固化装置包括真空装置,真空装置抽真空使得膜材料贴合于产品的表面和边缘上。

14.在一些实施例中,自动贴膜设备还包括位于第一空间区域中的废膜去除机构,废膜去除机构包括废膜胶纸放料卷、废膜胶纸张紧轮、废膜胶纸收料卷、气缸和悬置在a轴运动机构上方的废膜去除头,废膜胶纸从废膜胶纸放料卷经过废膜胶纸张紧轮牵引至废膜胶纸收料卷,废膜胶纸还绕经废膜去除头的底部,通过气缸带动废膜去除头朝向产品垂直往复移动。

15.本发明提供的上述设备,只需要将手机、手表、平板等电子产品放入设备中,设备即会自动完成膜片裁切、屏幕清洗、干燥、除尘、贴膜、成型固化、废膜去除等一系列操作,贴膜完成后会自动送出手机,用户取走即可,自动化程度高,贴膜效果好。设备还可提供多种膜片,库存量更大,用户的选择多,可广泛用于各种公共场所使用。通过采用横向式多层结构设置的多套供膜机构,可以节约设备高度,方便设备的运输及适合受设备空间高度限制的地方使用。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是根据本发明实施例的自动贴膜设备的贴膜流程的示意图。

18.图2a是根据本发明实施例的自动贴膜设备的整体外观示意图。

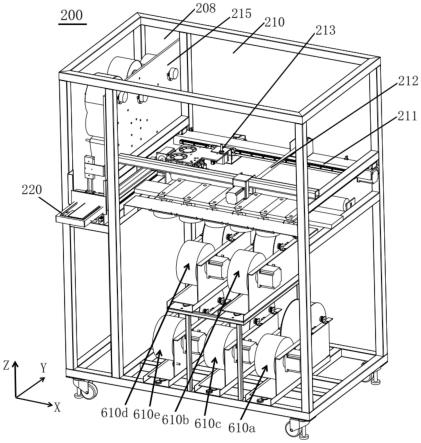

19.图2b是根据本发明实施例的自动贴膜设备的内部结构的立体示意图。

20.图2c是根据本发明实施例的自动贴膜设备的内部结构侧视示意图。

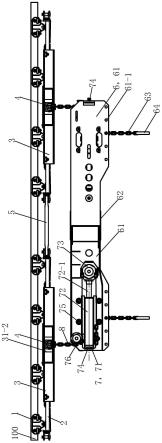

21.图3a是根据本发明实施例的a轴运动机构和产品放置机构的结构示意图。

22.图3b是图3a中的产品放置机构的局部分解细节结构示意图。

23.图4是根据本发明实施例的自动贴膜设备的视觉系统的结构示意图。

24.图5a是根据本发明实施例的多套供膜机构的结构示意图。

25.图5b是根据本发明实施例的一套供膜机构的结构示意图。

26.图6a和图6b分别示出了根据本发明实施例的装卸机构从不同方向观察的示意图。

27.图7a和图7b分别示出了切膜平台的正向示图和倒置示图。

28.图8a示出了根据本发明实施例的自动贴膜设备的内部结构的另一视角的立体示意图。

29.图8b示出了根据本发明实施例的切膜机构的示意图。

30.图8c是根据本发明实施例的细微废膜去除组件中的去除针的示图。

31.图9示出了单个膜片分离器的结构示意图。

32.图10示出了膜吸附机构的结构示意图。

33.图11a是根据本发明实施例的贴合固化装置在设备中位置的示意图。

34.图11b是根据本发明实施例的贴合固化装置的结构示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明提供了一种自动贴膜设备(以下可简称为设备),用于给手机、平板、智能穿戴设备等电子产品贴保护膜。以下以待贴膜的产品是手机为示例来说明本发明实施例的自动贴膜设备的结构。

37.图1是根据本发明实施例的自动贴膜设备的贴膜流程的示意图。参考图1所示,设备可进行以下操作:首先在设备上选择手机型号和膜片类型(s101);清洁手机(s102);自动切膜片(s103);清除细微废膜(s104);贴放膜片于手机上并压紧膜片(s105);膜片边缘压紧和uv烘烤固化(s106);去除表面废膜(s107);取出手机(s108)。以下将结合图2a至图11b所示的结构对图1中所示的各个操作步骤进行说明。

38.图2a是根据本发明实施例的自动贴膜设备200的整体外观示意图。图2b是根据本发明实施例的自动贴膜设备200的内部结构的立体示意图。图2c是根据本发明实施例的自动贴膜设备200的内部结构侧视示意图。

39.参考图2a所示,设备200包括壳体201。壳体201上嵌设有一个触摸显示屏202,触摸显示屏202可以用于投放广告及操作视频播放等,还可用于待贴膜产品在贴膜前的机型选择(图1中的步骤s101)。壳体201上还设置有进出口203。

40.参考图2a和图2b所示,壳体201内限定的空间包括在x轴方向(第一方向)上相邻的第一空间区域208和第二空间区域210。第一空间区域208和第二空间区域210可以分别位于板215所在平面的相对两侧。

41.参考图2b所示,设备200包括三轴数控位移机构,该三轴数控位移机构包括在x方向上延伸的x轴导轨211、在y方向上延伸的y轴导轨212和在位置213处在z方向上延伸的z轴导轨。在一些实施例中,z轴电机的z轴丝杆上安装有z轴滑座,z轴滑座架设在z轴导轨上。z轴滑座上安装有y轴导轨212和y轴电机,y轴导轨212上架设有y轴滑座,y轴滑座连接y轴电机。y轴滑座上安装有x轴导轨211和x轴电机。通过三轴数控位移机构可在x、y、z方向上可控制地移动设备200中的各个可移动部件。

42.参考图2c所示,设备200包括位于第一空间区域208中的产品放置机构220和a轴运动机构310。产品放置机构220用于装载待贴膜的手机。a轴运动机构310可带动产品放置机构220沿着平行于y方向移动,以使得产品放置机构220可由进出口203推出壳体201外,此时可将手机放在产品放置机构220上。随后a轴运动机构310再带动产品放置机构220由进出口203拉进壳体201,再与其它机构配合完成后续贴膜工作。

43.图3a是根据本发明实施例的a轴运动机构310和产品放置机构220的结构示意图。图3b是图3a中的产品放置机构220的局部分解细节结构示意图。结合图3a和图3b所示,a轴运动机构310具体由a轴导轨315、a轴丝杆311、a轴驱动电机316及其它固定件组成。a轴导轨315与y方向平行。a轴导轨315连接a轴丝杆311及a轴驱动电机316(例如位移驱动电机),通过a轴驱动电机316驱动可移动产品放置机构220平行于y方向运行以从进出口203进出。

44.产品放置机构220包括用于放置产品的托盘221。托盘221架设在a轴导轨315上。更具体的,如图3b所示,产品放置机构220还包括真空吸盘222,用于吸紧固定手机。产品放置机构220还包括夹紧气缸223和由夹紧气缸223推动的夹紧块224。产品放置机构220还包括升降板225。升降板225安装于托盘221前端上面。托盘221下方还安装有左右导柱226、左右弹簧227、顶左右弹簧柱的导柱228、左右滚轴229组成。升降板225可以具有沿着托盘221的边缘延伸的l型形状。当托盘221被推出进出口203时,升降板225升起并凸出于托盘221的上表面,在托盘221被拉进进出口203之后,下降升降板225以露出手机的边缘。

45.在使用本发明的设备200时,用户可通过手机扫描二维码再在手机上选型,或者通过触摸显示屏202选择手机相应的型号后,a轴运动机构310带动产品放置机构220伸出进出口203。此时l型升降板225凸出于托盘221的上表面。用户将手机放置在托盘221上并且将手机的两个边缘抵靠l型升降板225。此时,夹紧气缸223可推动夹紧块224将手机夹紧、两个真空吸盘222可吸住手机。由于通过夹紧块224夹紧固定手机,所以可将不同尺寸的手机放置在托盘221上。然后,a轴运动机构310带动产品放置机构220从进出口203缓慢进入设备200内,在进入过程中当托盘221下面的滚轴229碰到a轴导轨315的槽时,滚轴229拉动弹簧导柱228及升降板225下降以露出手机的边缘。这样,当托盘221在设备200外时,升降板225为用户确定手机位置并固定手机;当托盘221进入设备200内部贴膜时,升降板225则被拉下约5mm的位置。由于曲面屏手机的外侧边缘屏幕会低于手机屏幕上表面,所以通过降低升降板225可有效包裹曲面屏手机的外侧边缘屏幕。此外,降低升降板225也不影响其它非曲面屏手机后续的清洗、贴膜等操作。由此解决了曲面屏的贴合问题,并且可确保用户能正确在托盘221上放置手机,而避免损坏手机。

46.此外,如图4所示,进出口203上方设置有视觉系统。视觉系统包括视觉摄像头209。当托盘221伸出进出口203时,视觉摄像头209可向上抬起,并用于拍摄人脸。当手机被放入托盘221、托盘221进入进出口203时,视觉摄像头209可向下翻转,并用于拍摄手机以确认托

盘221上的手机位置是否放置正确。

47.设备200还包括用于对手机进行清洗和粘尘(图1中的步骤s102)的清洁机构。如图2c所示,清洁机构具体包括用于进行清洗的清洗机构250和用于进行粘尘的粘尘机构260。首先通过清洗机构250进行手机屏清洗,再通过粘尘机构260进行手机屏粘尘。

48.清洗机构250包括无尘布放料卷251、多个无尘布张紧轮252、无尘布收料卷253、悬置在a轴导轨315上方的清洗头254、具有清洗液存储桶256和供液管255的清洗剂供液部件,清洗机构250还可以包括清洗升降机构257(如气缸)。

49.在通过清洗机构250清洗手机时,装有手机的产品放置机构220被a轴运动机构310带动到清洗机构250下方,清洗升降机构257将清洗头254下降到手机屏幕上。无尘布从无尘布放料卷251经过无尘布张紧轮252而牵引至无尘布收料卷253。无尘布还绕经清洗头254的底部,供液管255将来自清洗液存储桶256的清洗液喷在无尘布上,同时通过a轴运动机构310带动产品放置机构220载着手机在清洗头254下方往复移动。从而可将手机表面清洗干净,实现了摸拟手握无尘布对手机屏幕进行擦拭的过程。

50.参考图2c所示,粘尘机构260包括粘尘胶纸放料卷261、多个粘尘胶纸张紧轮262、粘尘胶纸收料卷263、悬置在a轴导轨315上方的粘尘头264、以及粘尘升降机构265(如气缸)。粘尘胶纸从粘尘胶纸放料卷261经过粘尘胶纸张紧轮262牵引至粘尘胶纸收料卷263,粘尘胶纸还绕经粘尘头264的底部。

51.在通过清洗机构250将手机擦拭干净之后,再通过粘尘机构260对手机进行粘尘操作时,此时a轴运动机构310将手机移动到粘尘机构260的粘尘头264下方。粘尘升降机构265带动粘尘头264和粘尘胶纸下降至手机表面,粘尘头264从手机一端开始,通过产品放置机构220载着手机沿着a轴导轨在粘尘头264下方往复移动。同时,收料卷粘尘电机运行带动粘尘胶纸收料卷263转动而拉动粘尘胶纸运行,从而粘尘胶纸可粘去屏幕上的灰尘,摸拟手握住粘尘胶纸去除手机屏幕表面灰尘和丝状物质等。无尘布收料卷253和粘尘胶纸收料卷263将无尘布和粘尘胶纸在工作中收卷,在清洁下一个手机时,将使用的是全新的无尘布和粘尘胶纸。

52.参考图2b所示,设备200包括位于第二空间区域210中的多套供膜机构610a、610b、610c、610d、610e。多套供膜机构610a-610e上可分别放置针对不同类型手机的膜片和不同材质的膜片。例如,可设定如磨砂膜、高清膜、防窥膜、uv膜、镜面膜、钻石膜、ar膜、防刮保护膜、3d膜等多款膜片供用户选择。图2b中示出了5套供膜机构610a-610e,每套供膜机构610a-610e分别位于不同的高度层次。但是,设备200也可以具有任何其他数量的供膜机构,如具有多于5套的供膜机构。相应的,本发明设备200不限于提供5层膜片。通过多套供膜机构,本发明的设备200膜片可采用多款膜片装于设备200中供用户选择。

53.图5a是根据本发明实施例的多套供膜机构的结构示意图。图5b是根据本发明实施例的一套供膜机构的结构示意图。由于每套供膜机构610a-610e可以具有类似结构,因此图5b中仅示出一套供膜机构610a来说明供膜机构的结构。结合图5a和图5b所示,供膜机构610a可包括膜片放料卷611、对应的膜片收料卷612、收料电机613、在膜片放料卷611和对应的膜片收料卷612之间的供膜张紧轮614和614’、在供膜张紧轮614和膜片收料卷612之间的切膜平台620、在切膜平台620和膜片收料卷612之间的膜片分离器630。

54.膜片从膜片放料卷611、经过供膜张紧轮614牵引至切膜平台620。在切膜平台620

处膜片被切割形成已切割的膜片。由于膜片是由相互贴合的膜材料和离型膜组成,因此需要在为手机贴膜之前,将膜材料和离型膜分离。膜片在经过切膜平台620之后,通过膜片分离器630将膜片分离为用于对手机进行贴膜的膜材料和离型膜。由膜片分离器630分离后的离型膜最后经由供膜张紧轮614’被牵引至膜片收料卷612。其中,膜片分离器630同时也可以起到使膜片张紧的作用。

55.如图5a所示,在一些实施例中,每套供膜机构610a-610e中的切膜平台620固定于在x方向上延伸的同一固定架655上。并且,每套供膜机构610a-610e可以共用在x方向上延伸的、位于膜片放料卷611和切膜平台620之间的同一供膜张紧轮614。

56.此外,每套供膜机构610a-610e中的膜片放料卷611和对应的膜片收料卷612位于对应的切膜平台620下方,每套供膜机构610a-610e中的膜片放料卷611和对应的膜片收料卷612在y方向上间隔地设置在对应的一个装卸机构660中。

57.图6a和图6b分别示出了根据本发明实施例的装卸机构从不同方向观察的示意图。如图6a和图6b所示,每套供膜机构610a-610e采用独立的装卸机构660(也可称为膜片小车)。膜片收料卷612和驱动该膜片收料卷612的收料电机613固定在装卸机构660上,膜片放料卷611通过压紧装置662固定在装卸机构660上。此外,切膜平台620和膜片收料卷612之间的供膜张紧轮614’也固定在装卸机构660上。

58.另外,如图5a所示,每个装卸机构660下方的支撑架663上设置有滑轮664。当更换单独的膜卷时可将装卸机构660单独地拉出以装卸膜卷,支撑架663上面安装多个滑轮664可用于滑动拉出装卸机构660。在一些实施例中,供膜机构610a-610e中的相邻的两套供膜机构中的装卸机构660位于不同的高度水平。例如,供膜机构610a、610c和610e中的膜片放料卷611、膜片收料卷612及其对应的装卸机构660位于相同的较低高度水平,供膜机构610b、610d中的膜片放料卷611、膜片收料卷612及其对应的装卸机构660位于相同的较高高度水平。

59.通过采用横向式多层结构设置的多套供膜机构610a-610e,可以节约设备空间,当设备放备空间更大时,可同时可以装入更多的膜卷在设备内部,不会增加设备高度。方便设备的运输及适合受设备空间高度限制的地方使用。

60.以下将结合图7a和图7b来说明切膜平台620的结构以及通过切膜平台620配合设备的其他组件进行自动切膜片的操作过程(图1中的步骤103)进行详细说明。

61.图7a和图7b分别示出了切膜平台620的正向示图和倒置示图。参考图7a和图7b所示,切膜平台620包括对应于每套供膜机构610a-610e的5个平台622。切膜平台620的5个平台622固定在同一固定架655上,并且,每个平台622的相对两侧分别设置有下压板621。相邻的两个平台622共用一个下压板621,因此共设置有6个下压板621。下压板621用于压紧平台622上的膜片。如图7b所示,固定架655上还连接有用于平衡支撑平台622上下的12个直线轴承623,用于平衡支撑平台622上下的2个升降下限位块624,用于平衡支撑平台622上下的2个气缸625,用于调节平台622的平面度的20个调节螺丝626,以及用于固定平台622的20个固定螺丝627。以上各部件的数量也可以根据实际情况而进行改变。

62.切膜片时,切膜平台620的2个气缸625可带动两个下压板621压紧膜片的两侧边缘,切膜完成后,2个气缸625再带动两个下压板621抬起而使膜片能够被移动。

63.切膜平台620作为设备的重要机构之一,对平面度要求很高。切膜平台620安装完

成后需要校对平台的平面度。本发明实施例利用20个调节螺丝626调节切膜平台620的每个角度的高低来调节切膜平台620的平面度和高度,然后再锁紧固定螺丝627。使得可以在同一固定架655上的多个切膜平台620上能完成多组膜片的切割。

64.根据本发明的实施例,通过切膜机构来对切膜平台620上的膜片进行切割。图8a示出了根据本发明实施例的自动贴膜设备的内部结构的另一视角的立体示意图。如图8a所示,本发明的设备200还包括切膜机构710。切膜机构710安装在x轴导轨211上并与x轴电机连接,通过三轴数控位移机构可将切膜机构710移动至切膜平台620上方。切膜机构710可具有在垂直于切膜平台620的方向上垂直移动的切刀,以对膜片进行切割。

65.图8b示出了根据本发明实施例的切膜机构710的示意图。参考图8b所示,切膜机构710具有合金切刀711,以对切膜平台620上的膜片进行切割。切膜机构710还包括切膜气缸712、滑块713及其他固定件组成。切刀711安装于滑块713上并由切膜气缸712带动在垂直方向上运行。切刀711可以是一用一备(一个备用切刀)或一用多备(多个备用切刀)。由于切刀有使用寿命,备用切刀可以减少设备200维护。

66.通过切膜机构710和切膜平台620可以进行切膜操作(图1中的步骤s103)。结合图8a和图8b所示,安装在x轴导轨211上的切膜机构710可被移动送到对应的切膜平台620上方,切膜平台620中的下压板621可压紧膜片的两侧,切膜机构710中的切膜气缸712推动合金切刀711下降到膜片上。三轴数控位移机构带动切膜机构710在x方向、y方向、z方向上移动而切出所需要的膜片形状。

67.由于产品贴膜需要,会在切膜机构710切膜片之后产生细微废膜。细微废膜例如包括:听筒小孔废膜、摄像头小孔废膜、感应小孔废膜、指纹孔废膜等。切膜后,细微废膜会留在膜片上因此需要取出。因此,在一些实施例中,本发明的设备还包括细微废膜去除组件,以进行清除细微废膜的操作(图1中的步骤s104)。

68.参考图8b所示,在切膜机构710中的两个切刀711中间安装一个废膜去除组件720。细微废膜去除组件720包括设置在两个切刀711之间的去除针,图8c中示出了去除针722。此外,细微废膜去除组件720还可包括气缸和气阀。气缸连接至去除针722并用于推动去除针722。气阀与去除针722连接以在去除针722中通入正压气体。细微废膜去除组件720安装在滑块713上,并由气缸带动在垂直方向上运行。

69.通过三轴数控位移机构带动细微废膜去除组件720在x方向、y方向、z方向上移动而到达细微废膜所在位置。气缸推动去除针722拨离膜片上的细微废膜,而将拨离的细微废膜停留在去除针722的针尖723上。三轴数控位移机构可再带动细微废膜去除组件720到达废膜收集处,通过气阀吹入正压气体而将针尖723上的细微废膜吹离去除针722的针尖723。

70.在切膜和细微废膜去除之后,通过膜片分离器630(图5a)进行膜操作而将膜片的膜材料和离型膜分离。图9示出了单个膜片分离器630的结构示意图。如图9所示,膜片分离器630具有:用于拉紧已切割的膜片的第一分离张紧轮632、将膜片的膜材料和离型膜分离的分离风机631,以及拉紧分离出来的离型膜的第二分离张紧轮633。因此,第一分离张紧轮632和第二分离张紧轮633之间的高度差可用于确定拉紧的离型膜和已切膜片的角度,可通过调整两个调节螺丝634来调整第一分离张紧轮632的角度来确认膜片的输出角度。

71.在切好膜片后利用膜片分离器630进行膜片分离的过程中,膜片收料卷612拉动膜材料运行,已切割的膜片经过切膜平台620与安装在膜片分离器630下方第一分离张紧轮

632的高度差,即已切割的膜片经过合适的膜材料的折弯角度进行初步分离。另一方面,膜片收料卷612牵引已切割的膜片张紧和弯曲以将膜材料和离型膜初步分离,再利用分离风机631的轴流风,正对着初步分离的膜材料从下而上产生一股气流,将膜材料和离型膜分离,通过这种方式增强了离型效果。最后由膜片分离器630分离后的离型膜被牵引至膜片收料卷612。

72.在膜片分离器630处的膜分离操作中,除了利用膜片收料卷612收集离型膜之外,本发明的设备还利用膜吸附机构来吸取分离后的膜材料,以用于对手机贴膜。如图8a所示,设备还包括膜吸附机构810。膜吸附机构810安装在x轴导轨211上的切膜机构710旁边并与x轴电机连接。

73.具体的,图10示出了膜吸附机构810的结构示意图。如图10所示,膜吸附机构810可包括安装在x轴导轨211上的两个风机811和膜吸附网812。膜吸附机构810可包括还包括压膜轮815。在膜片分离器630将膜片逐步分过程中,两个风机811的虹吸力将膜材料完全吸在膜吸附网812上。把分离的膜材料吹到膜吸附机构810的膜吸附网812上,从而可以稳定地吸附膜材料,可避免由于重力使膜材料再次与离型膜粘合导致离型失败。

74.之后,通过三轴数控位移机构将膜吸附机构810吸附的膜材料带到手机上方。z轴机构下降膜材料并对准手机部位,再由压膜轮815压膜于手机上(图1中的步骤s106)。然后a轴运动机构310带动手机慢慢运行,模仿人手贴膜的方式将膜材料贴于手机上。此方式由于压膜能力度适中且安装有软质材料的压膜轮815,a轴运动机构310运行平稳,贴出的膜片无气泡,优于人手工贴膜。

75.结合图2c和图11a所示,设备200还包括贴合固化装置910,以进行uv烘烤的操作(图1中的步骤s106)。贴合固化装置910悬置在a轴运动机构310上方并能够垂直移动。

76.图11b是根据本发明实施例的贴合固化装置的结构示意图。如图11b所示,贴合固化装置910具体包括贴合固化罩911以及在贴合固化罩911里安装的uv固化灯912。

77.当选择的是uv膜时,经过贴膜后,a轴运动机构310运送手机至贴合固化装置910下方,气缸913下压贴合固化装置910于手机上,真空装置抽真空使贴合固化装置910下方的贴合胶915紧紧吸附膜片于手机上,打开uv灯进行固化uv膜,使膜膜材料紧贴于手机上面,完成屏幕贴合。在一些实施例中,当手机为曲面屏时。经过贴膜后,a轴运动机构310运送手机至贴合固化装置910下方,气缸913下压贴合固化装置910于手机上,真空装置(真空泵)抽真空以紧紧吸附膜材料于手机曲面屏上,使膜片紧贴于手机的表面和边缘上,完成曲面屏贴合。

78.当手机贴完膜后,手机的表面上还留有一层废膜需要被去除。因此结合图2c所示,设备200还包括废膜去除机构920,以进行去除废膜的操作(图1中的步骤s107)。废膜去除机构920包括废膜胶纸放料卷921、废膜胶纸张紧轮923、废膜胶纸收料卷922、气缸924和悬置在a轴运动机构310上方的废膜去除头925。废膜胶纸从废膜胶纸放料卷921经过废膜胶纸张紧轮923牵引至废膜胶纸收料卷922,废膜胶纸还绕经废膜去除头925的底部,通过气缸924带动废膜去除头925朝向产品垂直往复移动。

79.当手机贴完膜后,a轴运动机构310移动手机到废膜去除机构920下方,气缸924下降将废膜胶纸贴合在手机屏幕上,a轴运动机构310及废膜收料电机613带动废膜胶纸收料卷922同时运行。摸拟手握胶纸撕的原理,废膜胶纸的粘力将上表面的一层废膜粘走,达到

去除膜表面多余废膜的去除。

80.本发明的设备还可以包括打印装置,打印装置包括安装在x轴导轨上的喷墨头和激光头,与三轴数控位移机构配合完成喷绘彩图及激光打标,以实现膜材料和玻璃材料的激光切割。激光头除具有切割功能外,通过调节激光功率,还可实现镂空剪纸切割功能以及激光图案打标功能。喷墨头可根据用户所选的彩色图案,在背膜上喷绘图出自己喜欢的图案及文字;还可通过激光头激光打印出图案及文字在手机上。

81.最后,各个操作结束之后,可通过a轴运动机构310再带动产品放置机构220由进出口203送出手机(如图2c),用户取走即可。

82.本发明提供的上述设备,只需要将手机、手表、平板等电子产品放于托盘中,设备即会自动完成自动完成膜片裁切、屏幕清洗、干燥、除尘、贴膜、成型固化、废膜去除等一系列操作,贴膜完成后会自动送出手机,用户取走即可,自动化程度高,贴膜效果好。设备可提供多种膜片,库存量更大,用户的选择多,可广泛用于各种公共场所使用。通过采用横向式多层结构设置的多套供膜机构,可以节约设备高度,方便设备的运输及适合受设备空间高度限制的地方使用。

83.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。