1.本发明涉及尖晶石制备技术领域,更具体地说,本发明涉及一种富铝尖晶石及其制备方法。

背景技术:

2.镁铝尖晶石是一种熔点高、硬度高、热导率低、热膨胀系数小、抗碱侵蚀能力强、抗热震性好的耐火材料,被广泛应用于钢包、电炉炉顶、炉外精炼炉、石灰窑、煅烧窑、大型水泥回转窑等热工设备。根据氧化镁和氧化铝的含量,镁铝尖晶石分为富镁尖晶石、正尖晶石和富铝尖晶石。其中富铝尖晶石能有效捕捉钢包渣中的feo、mno等物质,降低渣的粘度,提高材料的抗渣性能,因此在刚玉尖晶石浇注料中具有广泛的前景。

3.但是目前富铝尖晶石的合成温度高,由此导致晶格缺陷程度低,活性低,且除杂质效果较差,如原料中的氧化钠杂质容易形成β-氧化铝,降低镁铝尖晶石的生成率,降低耐火材料的使用性能。低温固相反应法制备的富铝尖晶石微粉由于氧化铝固溶程度较低,无法发挥出富铝尖晶石最佳的烧结活性和抗渣性能。

技术实现要素:

4.鉴于此,本发明提供了一种富铝尖晶石及其制备方法,以至少解决以上现有技术中的诸多问题之一。

5.本发明的技术方案如下:

6.一种富铝尖晶石的制备方法,包括如下步骤:

7.s1.将活性氧化铝、镁源、金属卤化物及氧化锆分散混合后搅拌成浆料;

8.s2.将浆料喷雾干燥成干凝胶粉,然后与其他铝源混合均匀后保温1~3h;

9.s3.继续升温至1000-1500℃煅烧7-10h得到富铝尖晶石粉。

10.本发明中,上述制备方法中原料各组分按重量份计为:活性氧化铝 其他铝源80-90份、镁源10-20份、金属卤化物0.1-2份,氧化锆0.1-2份,活性氧化铝占总铝源的10-65wt%。

11.进一步地,所述步骤s3中煅烧过程添加氮化硼,并在氮气中进行;作为优选,所述氮化硼添加量占总铝源的1-4wt%。

12.进一步地,所述步骤s1中混合浆料固含量为50-65%,粒度为1-5μm。

13.进一步地,所述步骤s2在400℃条件下进行保温。

14.进一步地,所述金属卤化物为氯化镁、氯化铝、氟化铝中的一种或多种。

15.进一步地,所述其他铝源包括γ-氧化铝和/或氢氧化铝。

16.进一步地,所述镁源包括氧化镁、氢氧化镁、菱镁矿中的至少一种。

17.本发明以上所述制备方法得到的富铝尖晶石,在一个实施例中使用cu-kα辐射,以2θ表示的x射线衍射谱图在19.2

±

0.2

°

,15.8

±

0.2

°

,31.4

±

0.2

°

,35.1

±

0.2

°

,37.0

±

0.2

°

,37.8

±

0.2

°

,43.8

±

0.2

°

,44.9

±

0.2

°

,52.5

±

0.2

°

,57.5

±

0.2

°

,59.3

±

0.2

°

,61.2

±

0.2

°

,65.5

±

0.2

°

,66.4

±

0.2

°

,68.5

±

0.2

°

,77.0

±

0.2

°

有特征峰。

18.本发明的有益效果在于:

19.1.本发明提供制备工艺通过加入氧化锆和金属卤化物,可实现在较低的煅烧条件下大幅度降低尖晶石生成反应的表观活化能,促进氧化铝和氧化镁的固相反应,提高氧化铝的固溶程度,提高富铝尖晶石晶格缺陷程度。

20.2.本发明提供的制备工艺在另一方面通过添加氮化硼,固溶后形成增强相,可降低晶格常数;得到的富铝尖晶石运用于耐火材料能产生更好的抗渣性能,及更高的抗折强度。

附图说明

21.图1为本发明制备方法得到的富铝尖晶石x射线衍射谱图。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明提出一种富铝尖晶石的制备原料配比为:80~90份铝源,10~20份镁源,0.1~2份氧化锆,0.1~2份外加剂及少量的氮化硼;其中,铝源中活性氧化铝占铝源的10-65wt%,其他为γ-氧化铝和/或氢氧化铝,镁源为氧化镁、氢氧化镁、菱镁矿等中的一种或多种;外加剂为金属卤化物如氯化镁、氯化铝、氟化铝等;氮化硼的添加量为铝源的1-4wt%;所述制备过程如下:

24.1.原料预处理:将活性氧化铝、镁源、氧化锆和外加剂一同加水搅拌至固含量在50~65%且粒度为1~5μm的混合浆料,然后经过喷雾干燥后制备成干凝胶粉。

25.2.然后将干凝胶粉与剩下的铝源(γ-氧化铝和/或氢氧化铝)及氮化硼在氮气作为保护气的条件下混合均匀,预先在400℃保温1~3h,再升温至1000~1500℃煅烧7-10h得到富铝尖晶石粉。

26.在一个实施例中,以上方法得到的富铝尖晶石粉使用cu-kα辐射,以2θ表示的x射线衍射谱图如图1所示,在19.2

±

0.2

°

,15.8

±

0.2

°

,31.4

±

0.2

°

,35.1

±

0.2

°

,37.0

±

0.2

°

,37.8

±

0.2

°

,43.8

±

0.2

°

,44.9

±

0.2

°

,52.5

±

0.2

°

,57.5

±

0.2

°

,59.3

±

0.2

°

,61.2

±

0.2

°

,65.5

±

0.2

°

,66.4

±

0.2

°

,68.5

±

0.2

°

,77.0

±

0.2

°

有特征峰。

27.本发明中,选取容易水化的铝源和镁源及外加剂并加水后生成水化产物沉淀,将其磨细至1~5μm。预处理有以下几个作用:

28.1、加强氧化锆、外加剂与铝源和镁源的混合均匀程度,相比传统固相混合,液相混合更均匀;

29.2、原料预处理到1~5μm将提升原料的反应活性,促进氧化镁和氧化铝反应生成尖晶石;

30.3、氧化锆的加入能够大幅度降低尖晶石生成反应的表观活化能,促进氧化铝和氧化镁的固相反应,提高氧化铝的固溶程度,提高晶格缺陷程度;

31.4、采用容易水化的镁源和铝源,其中温脱水后的活性程度更高,更容易发生固溶反应。

32.实施例1

33.1)将活性氧化铝10份、氧化镁20份、氯化镁1份、氧化锆1份混匀,分散后搅拌成固含量50%浆料,粒度2-3μm;

34.2)将浆料喷雾干燥成干凝胶粉,然后在氮气条件下加入70份γ-氧化铝、0.8份氮化硼混合均匀后400℃保温3h;

35.3)再升温至1250℃煅烧8h得到富铝尖晶石粉。

36.实施例2

37.1)将活性氧化铝18份、氢氧化镁10份、氯化铝0.1份、氧化锆0.1份混匀,分散后搅拌成固含量60%浆料,粒度2-3μm;

38.2)将浆料喷雾干燥成干凝胶粉,然后在氮气条件下加入72份γ-氧化铝、2份氮化硼混合均匀后400℃保温2h;

39.3)再升温至1450℃煅烧7h得到富铝尖晶石粉。

40.实施例3

41.1)将活性氧化铝30份、氧化镁5份、氢氧化镁10份、氯化铝1份、氟化铝1份、氧化锆0.5份混匀,分散后搅拌成固含量65%浆料,粒度1-2μm;

42.2)将浆料喷雾干燥成干凝胶粉,然后在氮气条件下加入30份γ-氧化铝、30份氢氧化铝、3.6份氮化硼混合均匀后400℃保温3h;

43.3)再升温至1000℃煅烧10h得到富铝尖晶石粉。

44.实施例4

45.1)将活性氧化铝55份、氧化镁10份、菱镁矿10份、氯化铝0.5份、氯化镁0.5份、氟化铝0.5份、氧化锆2份混匀,分散后搅拌成固含量55%浆料,粒度3-5μm;

46.2)将浆料喷雾干燥成干凝胶粉,然后在氮气条件下加入30份γ-氧化铝、2.2份氮化硼混合均匀后400℃保温1h;

47.3)再升温至1150℃煅烧9h得到富铝尖晶石粉。

48.对比例1

49.仅配方不同,氧化锆的加入量为3份,其他同实施例4。

50.对比例2

51.仅配方不同,氮化硼的添加量为0.5份,其他同实施例2。

52.对比例3

53.仅配方不同,氮化硼的加入量为8份,其他同实施例3。

54.对比例4

55.配方中不添加氧化锆,其他同实施例1。

56.对比例5

57.配方中不添加氯化铝,煅烧温度为1800-2000℃,其他同实施例1。

58.对比例6

59.配方中不添加氮化硼,其他同实施例2。

60.对比例7

61.配方中不添加氧化锆、氮化硼,其他同实施例2。

62.实验例1

63.通过xrd对以上实施例1-4及对比例1-7所得富铝尖晶石中的晶相进行质量分数分析,其中实施例1的x射线衍射谱图如图1所示,相含量结果如表1所示。

64.表1:

[0065][0066][0067]

从表1中不难看出,实施例1-4所得富铝尖晶石中β-氧化铝相含量及游离氧化镁相含量均为零。对比例中明显看出,氧化锆与氮化硼的添加均对晶相含量产生影响,对于促进固溶有明显促进作用。

[0068]

实验例2

[0069]

将以上实施例及对比例得到的富铝尖晶石粉研磨至1~3μm得到富铝尖晶石微粉,并按照如表2所示的配方在刚玉尖晶石浇注料中实施。

[0070]

表2:制备例使用的基本配方

[0071]

[0072]

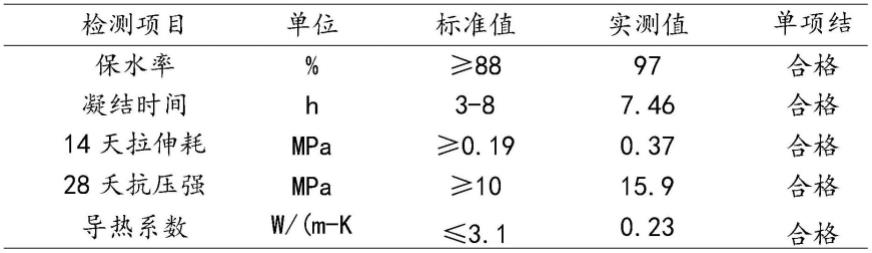

根据gb/t3001-2017《耐火材料常温抗折强度试验方法》以及gb/t8931-2007《耐火材料抗渣性试验方法》中参考的检测方法对制备例所得浇注料进行性能测试,测试条件及对应的性能指标如表3所示。

[0073]

表3:

[0074][0075][0076]

从表3中不难看出,对比例5不添加金属卤化物时,其煅烧温度明显升高,且性能相比实施例1而言下降,说明金属卤化物有降低固溶温度、促进固溶的作用。另外在同样的配比下,采用实施例1-4中所得富铝尖晶石相比对照例中普通镁铝尖晶石制备得到的浇注料在抗折强度明显提升、抗渣实验侵蚀指数明显下降;说明采用本发明提供的制备方法得到的富铝尖晶石在性能方面有较大的提高。相比而言,对比例1添加较大量的氧化锆,其抗折强度、抗渣实验侵蚀指数几乎不变,对比例4不添加氧化锆时,抗折强度明显下降、抗渣实验侵蚀指数明显提升,但整体性能仍然相比对照例有提升。说明氧化锆的添加对于性能的提升有显著作用。此外,对比例3中加大氮化硼的添加量,其相关性能未明显提升,相对比而言,对比例2少添加、及对比例6中不添加氮化硼得到的材料性能明显下降,说明氮化硼的添加对于性能的提升同样有显著作用。而对比例7中不添加氧化锆及氮化硼时,性能相比对比例6明显下降,其原因在于两者在制备富铝尖晶石的过程中对于促进固溶、提高晶格缺陷程度有协同促进作用。

[0077]

综上所述,本发明得到的富铝尖晶石微粉具有无β-氧化铝相,无游离氧化镁相,氧化铝固溶程度高,晶格缺陷多,活性高的特点。将得到的富铝尖晶石粉体在刚玉尖晶石浇注料中使用时具有强度高,抗渣侵蚀和抗渣渗透能力强的优点。

[0078]

最后应说明的几点是,虽然上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明的基础上,以上各实施例仅用以说明本发明的技术方案,而非对其

限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。