1.本发明涉及一种建筑废弃物再生骨料透水混凝土及制备方法。

背景技术:

2.随着城市化发展的进程,新增建筑和原有老旧建筑物的拆除重建,产生了大量以废混凝土、废砖墙、废砂浆等为主要成分的建筑废弃物。将建筑垃圾通过资源化处置转化为再生材料并应用于城市工程建设,既解决了建筑废弃物“垃圾围城”的发展困局,又可以为城市建设提供大量优质建筑材料。

3.目前,现代城市路面材料以沥青混凝土及水泥混凝土为主,导致暴雨天气时积聚的雨水难以下渗,使得多地城市出现内涝,极大影响了人们的生产生活。再生骨料透水混凝土是由胶凝材料、单一级配再生骨料、外加剂及掺合料经拌和、成型和硬化得到的生态型混凝土材料。再生骨料透水混凝土材料具有削减地表径流、过滤补充地下水、改善生态和城市环境、吸声降噪等多种优势,随着智慧海绵城市建设的逐步推进,再生骨料透水混凝土材料将广泛应用于各类市政工程项目,大力推广对改善生态环境,缓解城市“热岛效应”具有良好的现实意义。

4.再生骨料透水混凝土材料多孔隙结构使其在保证透水性的同时强度较低,尤其是抗拉强度不足,目前仅少量应用于轻荷载道路、园林及广场地坪等。另外,再生骨料透水混凝土材料在应用过程中透水能力随着使用寿命的增加逐渐变差,雨水中的固体颗粒在下渗过程中易沉积在透水混凝土的孔道中,导致渗透效果变差,影响了透水混凝土的使用寿命。透水混凝土强度低、耐久性差和易堵塞成为其推广使用的瓶颈。

技术实现要素:

5.本发明所要解决的技术问题是提供一种具有高抗裂、防堵塞的建筑废弃物再生骨料透水混凝土及制备方法。

6.本发明采用如下技术方案:

7.本发明建筑废弃物再生骨料透水混凝土,包括防堵塞透水混凝土层、胶粘剂层和抗裂透水混凝土层;所述胶粘剂层粘接在防堵塞透水混凝土层和抗裂透水混凝土层之间;在所述抗裂透水混凝土层内设置土工格栅和玄武岩纤维。

8.本发明建筑废弃物再生骨料透水混凝土,所述防堵塞透水混凝土层的厚度为20-30mm;

9.防堵塞透水混凝土层包括以下重量份的物料:

10.细骨料:30-35份,

11.水性胶粘剂:1-1.2份;

12.抗裂透水混凝土层厚度为120-180mm,

13.所述抗裂透水混凝土层包括以下重量份的物料:

14.水泥:10-12份,

15.硅灰:0.6-0.8份,

16.再生粗骨料:35-45份,

17.减水剂:0.05-0.07份,

18.玄武岩纤维:0.1-0.13份。

19.本发明建筑废弃物再生骨料透水混凝土,细骨料为天然河砂,细骨料包括重量比为1:1的细骨料a和细骨料b,所述细骨料a的粒径为0.30-0.60mm,细骨料b的粒径为1.18-2.36mm。

20.本发明建筑废弃物再生骨料透水混凝土,胶粘剂层和水性胶粘剂均为水性丙烯酸树脂类胶粘剂。

21.本发明建筑废弃物再生骨料透水混凝土,再生粗骨料包括重量比为7:3的再生粗骨料a和再生粗骨料b,所述再生粗骨料a的粒径为4.75-9.5mm;所述再生粗骨料b的粒径为9.5-16mm。

22.本发明建筑废弃物再生骨料透水混凝土,再生粗骨料为经破碎、筛分、清洗和干燥的建筑废弃混凝土。

23.本发明建筑废弃物再生骨料透水混凝土,水泥为42.5p.o普通硅酸盐水泥;减水剂为萘系fdn高效减水剂。

24.本发明建筑废弃物再生骨料透水混凝土,所述土工格栅设置在抗裂透水混凝土层中部,土工格栅为钢塑复合土工格栅。

25.本发明建筑废弃物再生骨料透水混凝土的制备方法,其特征在于采用如下步骤制备:

26.步骤一、抗裂透水混凝土层的制备:

27.s01、将重量份为2.5-3.2份的水平均分为10等份,将所述重量份的再生粗骨料及3等份的水加入搅拌机搅拌30-40s,再把所述重量份的玄武岩纤维加入5等份的水中均匀分散,然后将含有水的玄武岩纤维、水泥及硅灰加入搅拌机与其内搅拌均匀的再生粗骨料混合搅拌60-70s,最后加入剩余2等份的水及所述重量份的减水剂继续搅拌60s-90s,得到混凝土拌合物;

28.s02、将混凝土拌合物注入模具,厚度为60-90mm,采用低频振动台振动成型,在其表面铺设土工格栅,在土工格栅上再注入混凝土拌合物,采用低频振动台振实压平,控制振动时间防止底部封浆;其整体厚度为120-180mm;

29.s03、成型后其表面用薄膜覆盖,洒水养护,养护温度为18-22℃,湿度大于95%,养护22-26h后脱模,脱模后继续养护14-28天;

30.步骤二、防堵塞透水混凝土的制备:

31.将所述重量份的水性胶粘剂与细骨料进行配料,采用搅拌机搅拌均匀,使水性胶粘剂充分包裹细骨料;

32.步骤三、防堵塞透水混凝土与抗裂透水混凝土层结合:

33.s01、将成型的抗裂透水混凝土层表面洒水润湿,涂刷胶粘剂;

34.s02、将水性胶粘剂与细骨料混合料即步骤二的防堵塞透水混凝土摊铺在抗裂透水混凝土层表面,厚度为20-30mm,采用低频平板振动器压实,表面找平,边角抹平,养护22-26h,再采用电动磨光机收面,继续养护7-9天。

35.本发明积极效果如下:本发明细骨料采用粒径为0.30-0.60mm的细骨料a和粒径为1.18-2.36mm细骨料b间断级配混合,在形成贯通孔的同时减小孔径尺寸,使雨水中的大部分固体颗粒不易进入透水混凝土内部,透水系数衰减程度小,防堵塞性好;本发明水性丙烯酸树脂类胶粘剂无毒、绿色环保、防火、耐候性好、粘结强度高,提高了防堵塞透水混凝土层的耐久性;抗裂透水混凝土层以经破碎、筛分、清洗和干燥的建筑废弃混凝土作为骨料,有效废物利用,具有良好的经济效益、生态效益;抗裂透水混凝土层内的玄武岩纤维与水泥相容性好,且玄武岩纤维在抗裂透水混凝土层内均匀分布构成三维网络结构,有效改善透水混凝土主体的抗拉强度;抗裂透水混凝土层内的土工格栅二维网格尺寸边长12.5-14.5cm,摊铺的透水混凝土再生粗骨料填充在土工格栅二维网格中,再生骨料与土工格栅相互嵌锁,使透水混凝土与土工格栅层硬化成一体,进一步提高透水混凝土主体的抗拉强度,从而提升其抗裂性。

36.本发明施工简便,可进行现场浇筑,也可预制透水混凝土构件。

附图说明

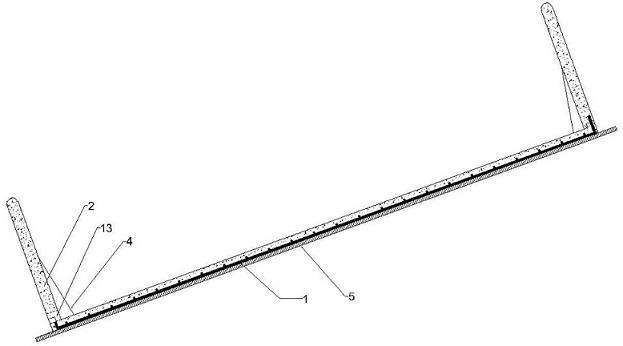

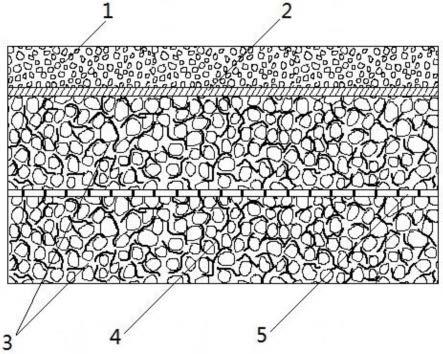

37.附图1为本发明建筑废弃物再生骨料透水混凝土构件结构示意图。

具体实施方式

38.如附图1所示,本发明一种建筑废弃物再生骨料透水混凝土,其包括防堵塞透水混凝土层1、胶粘剂或胶粘剂层2和抗裂透水混凝土层3;所述胶粘剂或胶粘剂层2粘接在防堵塞透水混凝土层1和抗裂透水混凝土层3之间;在所述抗裂透水混凝土层3内设置土工格栅和玄武岩纤维,所述防堵塞透水混凝土层1的厚度为20-30mm,抗裂透水混凝土层3厚度为120-180mm;所述土工格栅设置在抗裂透水混凝土层3中部,土工格栅为钢塑复合土工格栅;

39.本发明再生骨料透水混凝土的防堵塞透水混凝土层1包括以下重量份的物料:细骨料:30-35份,水性胶粘剂:1-1.2份;所述细骨料为天然河砂,细骨料包括重量比为1:1的细骨料a和细骨料b,所述细骨料a的粒径为0.30-0.60mm,细骨料b的粒径为1.18-2.36mm;胶粘剂层2和水性胶粘剂均为水性丙烯酸树脂类胶粘剂;

40.本发明再生骨料透水混凝土的所述抗裂透水混凝土层3包括以下重量份的物料:水泥:10-12份,硅灰:0.6-0.8份,再生粗骨料:35-45份,减水剂:0.05-0.07份,玄武岩纤维:0.1-0.13份,在制作时将上述物料与2.5-3.2份的水混合搅拌,搅拌后的水胶比为:0.25-0.32;所述再生粗骨料为经破碎、筛分、清洗和干燥的建筑废弃混凝土;再生粗骨料包括重量比为7:3的再生粗骨料a和再生粗骨料b,所述再生粗骨料a的粒径为4.75-9.5mm;所述再生粗骨料b的粒径为9.5-16mm,再生粗骨料性能指标如表1所示:

41.表1:

42.粒径/mm堆积密度/(kg/m3)压碎指标/%吸水率/%4.75-9.5129011.53.29.5-16125012.13.9

43.所述水泥为42.5p.o普通硅酸盐水泥;减水剂为萘系fdn高效减水剂;所述硅灰的化学成分和性能指标如表2所示:

44.表2:

[0045][0046]

玄武岩纤维是以天然玄武岩为原料,在1450-1500℃高温熔融经拉丝工艺制成连续纤维,其成分是无机硅酸盐矿物,与水泥基混凝土具有良好的相容性,粘结性好。

[0047]

本发明一种建筑废弃物再生骨料透水混凝土的制备方法,其特征在于采用如下步骤:

[0048]

步骤一、抗裂透水混凝土层的制备:

[0049]

s01、将重量份为2.5-3.2份的水平均分为10等份,

[0050]

将所述重量份的再生粗骨料及3等份的水加入搅拌机搅拌30-40s,再把所述重量份的玄武岩纤维加入5等份的水中均匀分散,然后将含有玄武岩纤维的水、水泥及硅灰掺合料加入搅拌机与其内搅拌均匀的再生粗骨料混合搅拌60-70s,最后加入剩余2等份的水及减水剂继续搅拌60s-90s,得到混凝土拌合物;

[0051]

s02、将混凝土拌合物注入模具,厚度为60-90mm,采用低频振动台振动成型,在其表面铺设土工格栅,在土工格栅上注入混凝土拌合物,采用低频振动台振实压平,控制振动时间防止底部封浆,底部封浆则透水系数大大降低,一般低频振动台振实压平不超过10秒钟;其整体厚度为120-180mm;

[0052]

s03、成型后其表面用薄膜覆盖,洒水养护,养护温度为18-22℃,湿度大于95%,养护22-26h后脱模,脱模后继续养护14-28天;

[0053]

步骤二、防堵塞透水混凝土的制备:

[0054]

将所述重量份的水性胶粘剂与细骨料进行配料,采用搅拌机搅拌均匀,使水性胶粘剂充分包裹细骨料;

[0055]

步骤三、防堵塞透水混凝土层与抗裂透水混凝土层结合:

[0056]

s01、将成型的抗裂透水混凝土层表面洒水润湿,涂刷胶粘剂或胶粘剂层2;

[0057]

s02、将水性胶粘剂与细骨料混合料即步骤二制备的防堵塞透水混凝土摊铺在抗裂透水混凝土层表面,厚度为20-30mm,采用低频平板振动器压实,表面找平,边角抹平,养护22-26h,再采用电动磨光机收面,继续养护7-9天。

[0058]

表3:普通透水混凝土与本发明对比试验数据

[0059]

[0060]

表3中:p1为普通水泥基透水混凝土,选用天然石灰岩粗骨料,其内不含纤维和土工格栅,其它物料配比与本发明抗裂透水混凝土层相同;p2为纤维水泥基再生骨料透水混凝土,其内不含土工格栅,掺入0.15%~2.0%玄武岩纤维,其它物料配比与本发明抗裂透水混凝土层相同;f1为复合透水混凝土材料,其上面层由胶粘剂和细骨料构成,下面层由水泥基再生骨料透水混凝土构成,并含有玄武岩纤维,但不含土工格栅层;f2为本发明建筑废弃物再生骨料透水混凝土。

[0061]

分别对试件p1、p2、f1、f2进行抗堵塞性能试验及强度的测定,试验数据见表3,由表3数据可得,经过堵塞试验普通透水混凝土p1透水系数衰减率达55.5%,而本发明f2透水系数衰减率仅为12.5%,说明本发明具有良好的抗堵塞性,可以有效解决透水混凝土易堵塞问题。由力学性能试验数据得出,含有纤维及土工格栅层的本发明f2抗压强度提高43.8%,劈裂抗拉强度提高70.6%。本发明既具有较好的抗堵塞性,又具有较高的抗拉强度,对提升透水混凝土的耐久性具有实际意义。

[0062]

本发明细骨料采用粒径为0.30-0.60mm的细骨料a和粒径为1.18-2.36mm细骨料b间断级配混合,在形成贯通孔的同时减小孔径尺寸,使雨水中的大部分固体颗粒不易进入透水混凝土内部,透水系数衰减程度小,防堵塞性好;本发明水性丙烯酸树脂类胶粘剂无毒、绿色环保、防火、耐候性好、粘结强度高,提高了防堵塞透水混凝土层的耐久性;抗裂透水混凝土层以经破碎、筛分、清洗和干燥的建筑废弃混凝土作为骨料,有效废物利用,具有良好的经济效益、生态效益;抗裂透水混凝土层内的玄武岩纤维与水泥相容性好,且玄武岩纤维在抗裂透水混凝土层内均匀分布构成三维网络结构,有效改善透水混凝土主体的抗拉强度;抗裂透水混凝土层内的土工格栅二维网格尺寸边长12.5-14.5cm,摊铺的透水混凝土再生粗骨料填充在土工格栅二维网格中,再生骨料与土工格栅相互嵌锁,使透水混凝土与土工格栅层硬化成一体,进一步提高透水混凝土主体的抗拉强度,从而提升其抗裂性。

[0063]

本发明施工简便,可进行现场浇筑,也可预制透水混凝土构件。

[0064]

最后说明的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。