1.本发明属于固体废弃物处理和资源化利用技术领域,具体涉及一种垃圾焚烧飞灰处理系统。

背景技术:

2.生活垃圾焚烧发电是我国对生活垃圾进行处置和能源化利用的主流技术路线,垃圾焚烧发电过程中,烟气净化系统收集而得的粉状物质即为飞灰,飞灰属于危险废物(危废代码hw18)。目前的处置方式包括螯合固化填埋、水泥窑协同处置、等离子体熔融、高温制陶粒、二噁英低温催化热解生产建材等。飞灰通过螯合固化填埋进行处置的处置方式因其成本低、工艺简单等有利因素,是垃圾焚烧发电厂的首选处置方式。但是随着土地资源的日益紧张、填埋处置环境风险的日益暴露、环保部门对环保要求的日益提高等因素,导致多个经济发达地区陆续出台法规政策,禁止飞灰填埋处置。同时, 2020年新版填埋国家标准出台,根据《危险废物填埋污染控制标准(18598-2019)》注1中6.3的要求,水溶性盐总量超过10%危废物料需要进入刚性危废填埋场填埋。其中明确指出含氯盐量超过10%的废弃物必须进行刚性填埋,这导致吨飞灰填埋处置成本高涨,且面临建设刚性填埋场投资大、以及适于填埋的土地紧张甚至无地可填的情况。种种因素导致垃圾焚烧发电企业急需更好的飞灰处置技术路线。

3.在以上叙述的各种飞灰处置技术中,技术通过处置成本、处置能力、无害化度、资源化度、技术成熟度、后续环境危害等维度衡量后,对飞灰进行水洗脱除大部分氯盐,之后通过水泥窑进行无害化、资源化利用是目前公认的最佳实用技术。目前国内以北京琉河环保科技公司的飞灰水洗及水泥窑协同处置工艺,是典型代表。

4.但同时,现有的飞灰水洗和水泥窑协同处置工艺,存在水洗效率较低、产量较低、消耗水量较大、预处理成本较高,飞灰水洗预处理后氯含量仍较高。氯离子等有害元素随飞灰入窑后,由于没有高效除氯硫措施,加入到水泥窑的水洗飞灰对水泥窑工况影响较大,水泥产品产量、质量波动较大,飞灰处置量受限严重。另外,现有飞灰入水泥窑方式难以保证飞灰与水泥原料的均化,难以实现飞灰替代原料化利用,飞灰中重金属有析出风险,二噁英有随气体排放造成二次污染的风险。

5.而垃圾焚烧发电厂目前尚无飞灰自处置资源化利用方法及技术。

技术实现要素:

6.为了解决现有技术存在的水洗效率较低、产量较低、消耗水量较大、预处理成本较高,飞灰水洗预处理后氯含量较高、未能有效处理氯硫造成水泥产品产量、质量波动较大,飞灰处置量受限严重、飞灰直接入水泥窑的方式风险高的技术问题,本发明目的在于提供一种垃圾焚烧飞灰处理系统。

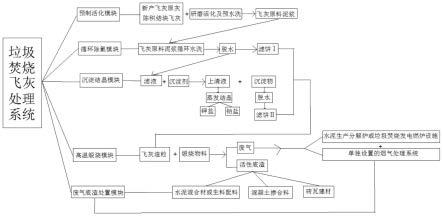

7.本发明所采用的技术方案为:一种垃圾焚烧飞灰处理系统,所述处理系统包括依次设置的预制活化模块、循环除氯模块、沉淀结晶模块、高温煅烧模块和废气底渣处置模

块,;

8.所述预制活化模块包括对飞灰原料的研磨活化处理和预水洗处理,获得飞灰原料泥浆;

9.所述循环除氯模块包括将所述飞灰原料泥浆进行循环水洗后脱水,滤液备用,获得含氯量为0.6-4wt%的滤饼ⅰ;

10.所述沉淀结晶模块包括在所述滤液中加入沉淀剂,获得上清液和沉淀物;沉淀物脱水获得滤饼ⅱ;调节上清液ph后进行蒸发结晶;

11.所述高温煅烧模块包括将所述滤饼ⅰ、滤饼ⅱ和煅烧物料混合,进行高温煅烧处理,获得废气和活性底渣;

12.所述废气底渣处置模块包括将所述废气经水泥窑处理后完成再利用;所述活性底渣经粉碎后完成再利用。

13.作为优选地,所述预制活化模块中,飞灰原料包括新产飞灰原灰和/或陈积结块飞灰。

14.作为优选地,所述预制活化模块中,预水洗处理为将飞灰原料与水,按照重量比为1-3:1混合处理。

15.上述预制活化模块,通过采用湿法连续式研磨机或者球磨机等,结合衬板及研磨体高效率、低能耗的将飞灰原料进行研磨,达到最大程度的飞灰分散,以物理方式将氯和飞灰进行分离,便于后续氯源的溶解。现有技术中是直接将飞灰原料与水混合搅拌,该种方式容易造成飞灰飞散且消化水量较大。本技术的该种方式同时也是为了飞灰原料在进行与水混合时达到最大程度的混合,进而保证了在前期预制处理过程中就将氯源最大程度的析出,为后续处理方式提供了高效性、便利性。实际运行过程中飞灰原料研磨后浆体输送到泥浆池并不断搅拌,泥浆池中的飞灰泥浆通过泥浆泵输送到后续循环除氯模块。此过程实现了将不同状态、形态、尺寸的飞灰原料研磨到一定的粒径尺寸进行活化,使飞灰原料颗粒与水充分接触,同时通过研磨搅拌过程加速氯盐的洗出,实现研磨活化及预水洗的目的。

16.作为优选地,所述循环除氯模块中,滤饼ⅰ的含水量为20-40wt%。

17.作为优选地,所述循环除氯模块中,循环水洗的循环次数为1-3次。

18.上述循环除氯模块,是通过对飞灰原料泥浆从泥浆池经泥浆泵输送到离心式脱水机或压滤式脱水机,滤饼进入一级水洗制浆罐进行水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40wt%的滤饼ⅰ,滤液进入沉淀池。对于滤饼滤饼ⅰ的循环水洗处理的次数,可通过检测每次水洗后滤饼滤饼ⅰ的含氯量达到0.6-4wt%即可进入后续步骤。如果检测指标达不到该标准,则采用二级水洗,则一级水洗所获得的滤饼滤饼ⅰ进入二级水洗制浆罐进行二次水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40wt%的滤饼滤饼

ⅰ′

,滤液进入一级水系系统重复利用。若采用三级水洗,则二级水洗所获得的滤饼进入三级水洗制浆罐进行第三次水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40 wt%的滤饼

ⅰ″

,滤液进入二级水系系统重复利用。

19.作为优选地,所述沉淀结晶模块中,所述沉淀剂为碳酸钠、硫化钠、硫酸亚铁、二氧化碳中的一种或几种。

20.作为优选地,所述沉淀结晶模块中,滤饼ⅱ的含水量为20-40wt%,滤饼ⅱ的含氯

量为0.6-4wt%。

21.作为优选地,所述沉淀结晶模块中,调节上清液ph为7.5-12.5。

22.作为优选地,所述高温煅烧模块中,煅烧物料为化石燃料和/或非化石燃料。

23.作为优选地,所述高温煅烧模块中,高温煅烧处理时,煅烧温度为1000-1300 ℃;煅烧时长为30-240min。

24.上述通过在循环除氯模块中获得的备用的滤液中加入沉淀剂,是用于将溶于滤液中的重金属及钾钠氯盐以外的氯盐沉淀,使滤液分层为上清液和沉淀物。沉淀物脱水获得滤饼ⅱ。将获得的所有滤饼ⅰ、滤饼ⅱ,再加入一些用于高温煅烧的物料,进行高温煅烧。高温煅烧的目的是为了实现重金属的熔融固化及二噁英的消解。

25.上述的上清液经过酸碱度调配至所需ph、除杂后进行蒸发结晶处理,该处理是为了对钾钠氯盐进行蒸发结晶并实现钾钠氯盐分离,分别存储,便于后续利用。蒸发过程中所产生的水蒸气冷凝后返回至预制活化模块或循环除氯模块环节重复利用。在垃圾焚烧发电厂应用该技术时,该工序环节可利用发电厂废蒸汽,进一步降低成本。

26.上述在废气底渣处置模块时,从高温煅烧模块产生的温度在850-1150℃高温气体送入水泥窑分解炉再燃烧或垃圾焚烧发电燃炉二燃室设施,并进入水泥厂废气处理系统或垃圾焚烧发电厂废气处理系统,进行热量回收利用并进行二次环保处置。当送入水泥窑分解炉时,可替代部分分解炉用煤,同时利用分解炉850℃以上温度及高浓度活性氧化钙碱性环境对残存及可能再生成二噁英进行二次处置,实现二噁英的完全消解。当送入垃圾焚烧发电燃炉设施时,对该部分烟气进行二次燃烧,并进一步将热量进行回收利用发电,同时利用垃圾焚烧发电厂的二噁英处置设施对残存及可能再生成二噁英进行二次处置,实现二噁英的完全消解。上述废气也可与单独的烟气处理系统衔接,进行环保处置。

27.上述在废气底渣处置模块时,从高温煅烧模块产生的活性底渣经粉磨后,可用于水泥生产中的混合材或生料配料、混凝土掺合料、砖瓦建材生产。所生产的产品均满足相关标准要求,无二次环境污染风险,实现了飞灰无害化、资源化、零排放式利用。

28.本发明的有益效果为:

29.(一)本发明提供了一种新型的垃圾焚烧飞灰处理系统,该系统是对生活垃圾焚烧飞灰的资源化处置利用技术方法,与新型干法水泥生产线或生活垃圾焚烧发电生产线衔接,或与单独设置的烟气处理系统进行衔接,可完全实现飞灰无害化、资源化利用。

30.(二)采用预制活化模块的研磨水洗,水洗效率高、处置量大、处置成本低,日处置飞灰100-600吨。

31.(三)可处置新产飞灰原灰、陈积结块飞灰,可用于水泥窑协同处置飞灰或垃圾焚烧发电厂飞灰自处置,也可利用单独设置的烟气处理系统进行环保处置。

32.(四)通过沉淀结晶模块和高温煅烧模块的处理将氯盐脱除并通过蒸发结晶实现钾钠盐完全分离,并通过离线转床炉煅烧实现重金属熔融固化及二噁英消解,所得活性底渣进行建材化利用,过程中的烟气利用水泥厂或垃圾焚烧电厂的既有工艺设施进行二次环保处置,实现了飞灰处置零排放、无害化、资源化利用。

附图说明

33.图1为实施例垃圾焚烧飞灰处理系统流程示意图。

具体实施方式

34.下面结合具体实施例对本发明做进一步阐释。本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。所用试剂均为可以通过市售购买获得的常规产品。

35.实施例:

36.一种垃圾焚烧飞灰处理系统,包括如下步骤:如图1所示流程:

37.(1)预制活化模块:飞灰研磨活化及预水洗工序:包括采用常规的连续式湿法研磨机(球磨机)、泥浆池、泥浆泵,陶瓷衬板及陶瓷研磨体高效率、低能耗设计,进行飞灰研磨活化及预水洗。上述设备顺次连接即可。

38.将新产飞灰原灰和陈积结块飞灰与水重量比按1~3:1的比例混合,研磨到要求设定的细度,研磨后浆体输送到泥浆池并不断搅拌,泥浆池中的飞灰泥浆通过泥浆泵输送到循环除氯模块的高效水洗工序。此过程实现了将不同状态、形态、尺寸的飞灰研磨到一定的粒径尺寸进行活化,使飞灰颗粒与水充分接触,同时通过研磨搅拌过程加速氯盐的洗出,实现研磨活化及预水洗的目的。

39.上述关于对飞灰原料进行研磨的细度的要求,可以根据实际操作需求进行设定。

40.(2)循环除氯模块:高效水洗工序:水洗罐和脱水机(离心式脱水机或压滤式脱水机)。

41.飞灰原料与水重量比按1~3:1的比例混合,可根据具体需要采用一级、二级或三级水洗,水洗后进行脱水,滤饼ⅰ氯含量在0.6~4%之间。

42.对飞灰原料泥浆从泥浆池经泥浆泵输送到离心式脱水机或压滤式脱水机,滤饼进入一级水洗制浆罐进行水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40%的滤饼ⅰ,滤液进入沉淀池。对于滤饼滤饼ⅰ的循环水洗处理的次数,可通过检测每次水洗后滤饼滤饼ⅰ的含氯量达到 0.6-4wt%即可进入后续步骤。如果检测指标达不到该标准,则采用二级水洗,则一级水洗所获得的滤饼滤饼ⅰ进入二级水洗制浆罐进行二次水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40%的滤饼滤饼

ⅰ′

,滤液进入一级水系系统重复利用。若采用三级水洗,则二级水洗所获得的滤饼

ⅰ′

进入三级水洗制浆罐进行第三次水洗制浆,之后经泥浆泵输送到离心式脱水机或压滤式脱水机,脱水到水分为20-40%的滤饼

ⅰ″

,滤液进入二级水系系统重复利用。

43.(3)沉淀结晶模块:包括采用常规的污水沉淀池、调配除杂池、泵送设备、蒸发结晶设备、水循环利用系统。上述设备顺次连接即可。

44.经过循环除氯模块获得的滤液,输送进入污水沉淀池,污水沉淀池中的滤液经物理沉淀,同时加入沉淀剂将溶于水的重金属及钾钠氯盐以外的氯盐沉淀,使滤液分为上清液和沉淀物。

45.其中沉淀剂为碳酸钠、硫化钠、硫酸亚铁、二氧化碳中的一种或几种。沉淀物通过泥浆泵送入离心式脱水机或压滤式脱水机脱水,所得所有的滤饼ⅰ和滤饼ⅱ与煅烧物料(煤粉和/或非化石燃料)配伍成型后,进入离线转床炉煅烧工序,滤液返回污水沉淀池处置。污水沉淀池中的上清液输送至调配除杂池,经过酸碱度调配、除杂后输送至蒸发结晶器中,对钾钠氯盐进行蒸发结晶并实现钾钠氯盐分离,分别存储,便于后续利用。蒸发过程中所产生的水蒸气冷凝后返回至水洗或预水洗环节重复利用。在垃圾焚烧发电厂应用该技术时,该

工序环节可利用发电厂废蒸汽,进一步降低成本。

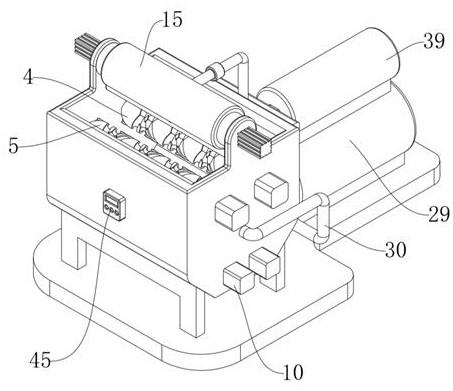

46.(4)高温煅烧模块:离线转床炉煅烧工序:包括成球机或造粒机、输送设备、离线转床炉、冷却破碎设备。上述设备顺次连接即可。

47.将水洗后所得的含氯量0.6-4%、含水量20-40%的所有滤饼(滤饼ⅰ和滤饼ⅱ),经成球机或造粒机制备成一定粒径的颗粒,根据煅烧所需热量掺入煅烧物料(煤粉和/或非化石燃料)。之后送入离线转床炉内煅烧,炉内温度控制在 1000-1300℃,出炉气体温度控制在850-1150℃,煅烧时间控制在30-120分钟,实现重金属的熔融固化及二噁英的消解。炉渣经急冷破碎后获得高水化活性底渣,进入活性底渣资源化利用工序。出炉高温气体进入烟气处置工序进行进一步的环保处置。

48.(5)废气底渣处置模块:烟气处置工序:包括烟气输送管道、水泥窑分解炉或垃圾焚烧发电燃炉设施或单独的烟气处理系统,上述设备顺次连接即可。

49.离线转床炉煅烧过程中所产生的850-1150℃高温气体送入水泥窑分解炉再燃烧或垃圾焚烧发电燃炉二燃室设施,并进入水泥厂废气处理系统或垃圾焚烧发电厂废气处理系统,进行热量回收利用并进行二次环保处置。当送入水泥窑分解炉时,可替代部分分解炉用煤,同时利用分解炉850℃以上温度及高浓度活性氧化钙碱性环境对残存及可能再生成二噁英进行二次处置,实现二噁英的完全消解。当送入垃圾焚烧发电燃炉设施时,对该部分烟气进行二次燃烧,并进一步将热量进行回收利用发电,同时利用垃圾焚烧发电厂的二噁英处置设施对残存及可能再生成二噁英进行二次处置,实现二噁英的完全消解。离线转床炉煅烧过程中所产生的850-1150℃高温气体也可送入单独的烟气处理系统进行环保处置。

50.活性底渣资源化利用工序:包括粉磨设施、输送设施、存储包装设施等。上述设备顺次连接即可。

51.经离线转床炉煅烧所获得的活性底渣经粉磨后,可用于水泥生产中的混合材或生料配料、混凝土掺合料、砖瓦建材生产。所生产的产品均满足相关标准要求,无二次环境污染风险,实现了飞灰无害化、资源化、零排放式利用。

52.本发明不局限于上述可选的实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,均属于本发明的保护范围。上述具体实施方式不应理解成对本发明的保护范围的限制,本领域的普通技术人员应当理解,在不背离本发明的范围下,可对前述各实施例所记载的技术方案进行修改,或对其中部分或者全部技术特征进行等同替换,与此同时这些修改或者替换,并不会使相应的技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。