1.本发明涉及一种弹性聚酯的制备方法,尤其涉及一种高黏弹性聚酯的制备方法。

背景技术:

2.脂肪族-芳香族聚酯是一种综合性能良好的可生物降解高分子材料,即具有脂肪族聚酯的可降解性,又具有芳香族聚酯良好的力学性能,能够在生物环境中发生降解。可用于地膜、包装袋等领域。cn 1935871俞建勇等公布了一种生物降解性高分子量脂肪族/芳香族共聚物的制备方法,由脂肪族二元酸或衍生物、芳香族二元酸或衍生物、二元醇或多元醇在催化剂作用下共聚获得,该共聚物可用于纺织纤维、塑料等环境友好材料。作为地膜,需要具备一定的强度,随着其在包装材料领域的进一步应用,以及包装物品要求的提高,对聚酯的的要求也越来越高,若适用广泛的用途,即根据不同的用途要求的性能,聚酯必须同时满足机械强度和弹性优良等条件。目前生物降解地膜的强度不高,相同指标的薄膜无法用于包装材料。

技术实现要素:

3.发明目的:本发明第一的目的为提供一种断裂拉伸强度≥20mpa,断裂伸长率≥400%,横向和纵向抗撕裂强度大于180kn/m的高黏弹性聚酯,本发明的第二目的为提供该聚酯的制备方法。

4.技术方案:本发明的高黏弹性聚酯,聚酯在流变中低频区logg

′

~logω的初始斜率k1为0.9-1.1,聚酯logg

″

~logω的初始斜率k2为0.6-0.7。

5.logg’=k1×

logω a

6.logg”=k2×

logω b。

7.进一步地,高黏弹性聚酯薄膜的断裂拉伸强度为20-30mpa,断裂伸长率为400%-800%,横向和纵向抗撕裂强度大于180-220kn/m。

8.聚酯的分子量在6万~8万。聚酯包括如下原料组分制成:脂肪族二元酸或其衍生物、芳香族二元酸或其衍生物、二元醇、催化剂及添加剂,脂肪族二元酸或其衍生物及芳香族二元酸或其衍生物之和与二元醇的摩尔量之比为1:(1.8-2.5),催化剂用量为高黏弹性聚酯的400-1500ug/g。

9.芳香族二元酸为精对苯二甲酸、间苯二甲酸或邻苯二甲酸中的一种或几种,脂肪族二元酸为己二酸、丁二酸或癸二酸中的一种或几种;二元醇为丁二醇。催化剂为钛酸四丁酯、钛酸四异丙酯、草酸钛钾或辛酸亚锡中的一种或几种。添加剂为a、b的组合物,a为季戊四醇、丙三醇、偏苯四甲酸酐、三羟甲基丙烷、柠檬酸、酒石酸中的一种或几种,b为氮化硼,添加剂a的用量为高黏弹性聚酯的350-2500ug/g,添加剂b的用量为高黏弹性聚酯的20-100ug/g。

10.优选的,氮化硼为纳米氮化硼,纳米氮化硼的粒径为10-1000nm。

11.本发明的高黏弹性聚酯的制备方法,包括如下步骤:

12.(1)将脂肪族二元酸或其衍生物、芳香族二元酸或其衍生物、二元醇、添加剂及催化剂在反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,酯化率达90%以上;

13.(2)在反应温度为235~245℃,反应压力为3~4.5kpa的条件下进行预缩反应得预缩物,于温度为235~260℃,真空度小于100pa条件下进行缩聚反应;

14.(3)经挤出、切粒及干燥得到高黏弹性聚酯。

15.进一步地,步骤(1)中,添加剂先在二元醇中进行预分散,制备成为悬浮液,然后加入到聚酯合成体系中,其中,添加剂中的氮化硼在悬浮液中的质量浓度为10%-20%。

16.步骤(3)中,将聚酯切片通过螺杆挤出机,吹膜机进行吹膜,厚度范围为10-50μm。

17.有益效果:与现有技术相比,本发明具有如下显著优点:聚酯的分子量在6万~9万,流变中,低频区logg

′

~logω的初始斜率k1控制在0.9-1.1,logg

″

~logω的初始斜率k2控制在0.6-0.7,此聚酯制成薄膜后,断裂拉伸强度为20-30mpa,断裂伸长率为400%-800%,横向和纵向抗撕裂强度为180-220kn/m。

附图说明

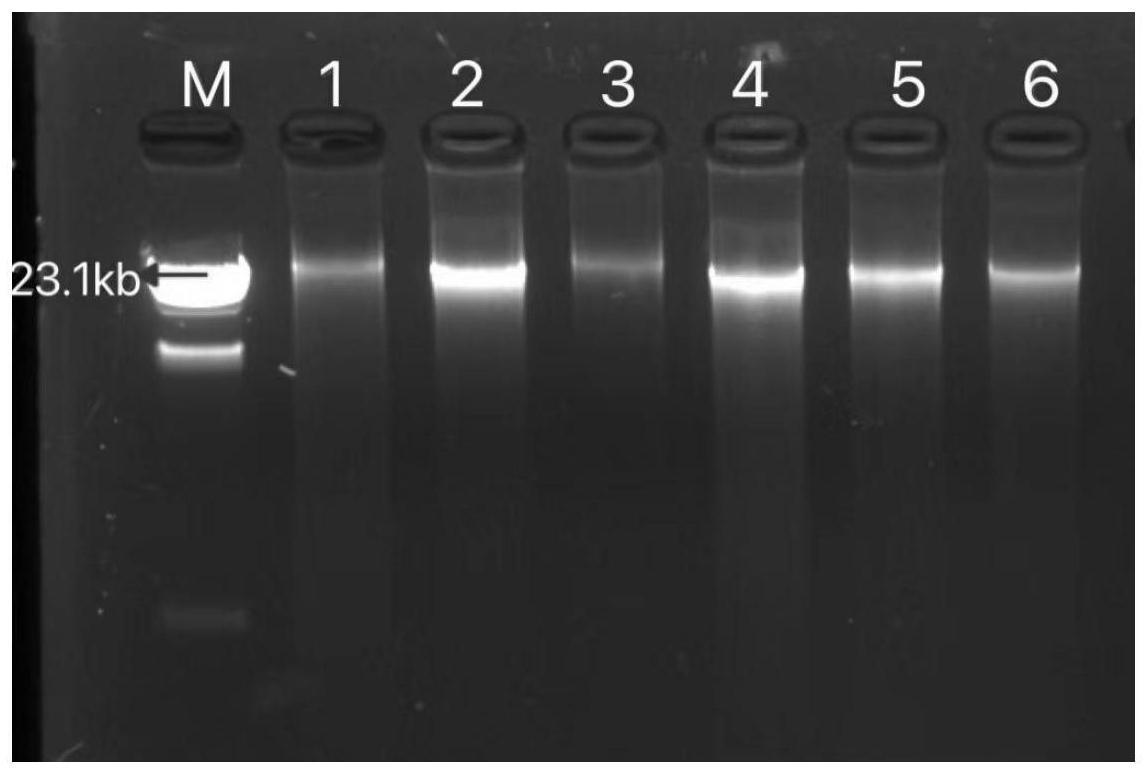

18.图1为本发明的聚酯的logω—logg

′

(logg

″

)图。

具体实施方式

19.下面结合实施例对本发明的技术方案作进一步说明。

20.实施例1

21.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚酯合成体系中。氮化硼粒径范围50-200nm。

22.在pu2.5反应聚合釜中依次加入250gpta,177gsa,540gbdo,750ug/g钛酸四丁酯,20ug/g氮化硼的氮化硼/丁二醇悬浮液、2500ug/g季戊四醇,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加750ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度240℃,真空度小于100pa下进行缩聚反应,反应100min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

23.实施例2

24.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚酯合成体系中。氮化硼粒径范围10-100nm。

25.在pu2.5反应聚合釜中依次加入100gpta,425gsa,486gbdo,200ug/g钛酸四丁酯,100ug/g氮化硼的氮化硼/丁二醇悬浮液、350ug/g丙三醇,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加750ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度235℃,真空度小于100pa下进行缩聚反应,反应110min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

26.实施例3

27.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚

酯合成体系中。氮化硼粒径范围800-1000nm。

28.在pu2.5反应聚合釜中依次加入250gpta,219gaa,675gbdo,200ug/g钛酸四丁酯,60ug/g氮化硼的氮化硼/丁二醇悬浮液、1500ug/g偏苯四甲酸酐,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加200ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度240℃,真空度小于100pa下进行缩聚反应,反应100min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

29.实施例4

30.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚酯合成体系中。氮化硼粒径范围600-800nm。

31.在pu2.5反应聚合釜中依次加入250gpta,177gsa,540gbdo,200ug/g钛酸四丁酯,40ug/g氮化硼的氮化硼/丁二醇悬浮液、1000ug/g三羟甲基丙烷,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加600ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度250℃,真空度小于100pa下进行缩聚反应,反应90min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

32.实施例5

33.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚酯合成体系中。氮化硼粒径范围50-200nm。

34.在pu2.5反应聚合釜中依次加入250gpta,177gsa,540gbdo,200ug/g钛酸四丁酯,80ug/g氮化硼的氮化硼/丁二醇悬浮液、2000ug/g柠檬酸,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加1000ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度260℃,真空度小于100pa下进行缩聚反应,反应80min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

35.实施例6

36.将氮化硼与丁二醇进行研磨,制备含20%的氮化硼/丁二醇悬浮液,然后加入到聚酯合成体系中。氮化硼粒径范围50-200nm。

37.在pu2.5反应聚合釜中依次加入250gpta,303g葵二酸,540gbdo,200ug/g钛酸四丁酯,20ug/g氮化硼的氮化硼/丁二醇悬浮液、350ug/g酒石酸,于反应温度为160-250℃,反应压力为40~85kpa条件下进行酯化反应,待酯化率达95%以上,添加1200ug/g钛酸四丁酯,然后在反应温度为235-245℃,压力3-4.5kpa下预缩反应45min,之后在温度240℃,真空度小于100pa下进行缩聚反应,反应100min。反应完毕用氮气消真空,出料,切粒,干燥得到聚酯切片。

38.对比例1

39.采用与实施例1相同的方法制备常规聚酯,所不同的是,氮化硼添加量为500ug/g,季戊四醇3000ug/g。

40.对比例2

41.采用与实施例1相同的方法制备常规聚酯,所不同的是,不加入氮化硼/丁二醇悬

浮液和季戊四醇。

42.表1为各实施例和对比例的原料配比,表2为各实施例和对比例制得聚酯切片吹膜后的性能参数。

43.表1

[0044][0045][0046]

表2

[0047][0048]

图1为本发明的聚酯的logω—logg

′

(logg

″

)图。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。