1.本实用新型涉及粉尘防爆技术领域,具体为一种不需气源的无压损隔爆管夹阀。

背景技术:

2.由于对环境质量的重视,有需要的工厂必须安装集尘设备或除尘器防止粉尘被直接释放到空气中。集尘装置存放的大多都是易燃易爆的物质,留下安全隐患。现今工厂中已有粉尘爆炸的案例,造成了严重人员伤亡,而大部分的损失是由于粉尘引起的二次爆炸造成的。所以对于除尘器的防爆及预防二次爆炸迫在眉睫。

3.现今的市场上大部分的粉尘隔爆装置因自身结构问题都会造成大量粉尘堆积于阀体内部,堆积的粉尘会因自身霉变从而污染下游的物料,造成不可估计的问题与损失。

4.现今在市场上使用的粉尘隔爆装置压损较大,会增加整个除尘系统的功耗以及增加阀体内部积尘的风险,继而可能由于粉尘堆积引起霉变污染物料甚至极端情况下粉尘堆积放热自燃导致管道内粉尘爆炸这种风险。除此之外使用的爆炸隔离的阀瓣强度低,在经过爆炸冲击后会出现泄漏、变形等问题,需要二次更换,实用性差。例如参考文献:(cn206626212u)(cn106838405a)中的内容所示。

5.目前市面上的管夹阀基本使用气源驱动管夹阀内部胶管动作,需要在设备现场增加气源及导管为管夹阀提供驱动力,且气源压力低流速小,胶管关闭时间长,一般用作管道内的流量控制用;而粉尘爆炸一旦发生爆炸的火焰及冲击波在管道内传播非常迅速,常规管夹阀的关闭时间难以满足完全隔离爆炸的需求。

6.为此,我们提出一种不需气源的无压损隔爆管夹阀。

技术实现要素:

7.本实用新型的目的在于提供一种不需气源的无压损隔爆管夹阀,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种不需气源的无压损隔爆管夹阀,包括阀体,所述阀体的底部设置防爆排气阀,所述阀体的左右两侧端面均设置法兰,所述阀体的前端面设置压力表,所述阀体的顶部设置防爆压力传感器,所述阀体的顶部设置防爆接线端,且防爆接线端设置在防爆压力传感器的右侧,所述阀体的内腔顶部设置气体发生器,所述阀体的内腔设置胶管,所述阀体与胶管的夹层中设置腔体。

9.进一步的,所述压力表、防爆压力传感器、气体发生器与防爆排气阀均连通至腔体的内腔。

10.进一步的,所述气体发生器激活动作的时间为毫秒级。

11.进一步的,所述胶管的内部表面为光滑曲面。

12.进一步的,所述胶管的左右两端设置在法兰与阀体的夹层中,且胶管的左右两端的内壁设置螺孔,且胶管通过与螺孔匹配的紧固螺钉固定在法兰与阀体的夹层中。

13.进一步的,所述腔体共有两组,且两组腔体均为胶管外壁与阀体内壁形成的空腔,

且两组腔体容积相同。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型可以实现在除尘器正常工作时,管夹阀内部完全打开,粉尘气流无压损正常通过,不存在任何会造成粉尘堆积的结构;当除尘器发生爆炸时,迅速关闭阀瓣,隔离除尘器和其他工作设备,减小损失。

16.2、本实用新型创造性的将管夹阀作为隔爆阀使用,利用管夹阀在打开状态时内壁为直通管道的特点,基本做到零压损,不会对管道及整个系统的运行要求提出更多的要求。

17.3、本实用新型创造性的将气体发生器作为管夹阀的驱动力,气体发生器可以在毫秒级的时间里将预制的定体积气体完全释放到阀体内部与胶管外部形成的空间内,使胶管迅速闭合,解决了气源驱动管夹阀的关闭时间长的问题。

附图说明

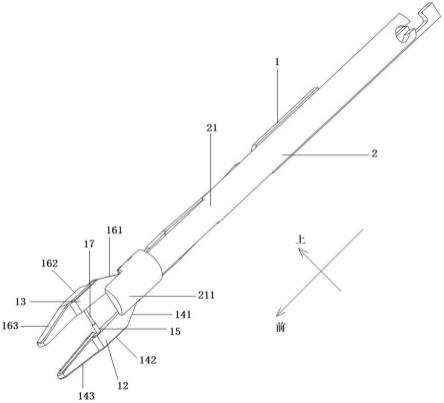

18.图1为本实用新型结构示意图;

19.图2为本实用新型结构左视图;

20.图3为本实用新型阀体内部胶管张开状态示意图;

21.图4为本实用新型阀体内部胶管闭合状态示意图。

22.图中:1、防爆排气阀;2、法兰;3、阀体;4、压力表;5、防爆压力传感器;6、防爆接线端;7、气体发生器;8、胶管;9、腔体。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-4,本实用新型提供一种技术方案:一种不需气源的无压损隔爆管夹阀,将隔爆管夹阀代替传统的防爆阀使用,将隔爆管夹阀安装在除尘设备的上游入口管道处,当除尘设备与其他工作设备正常运行时,隔爆管夹阀未接受到任何信号,则胶管8即为完全打开状态,带介质气流或工艺流可以完全无阻碍的通过防爆管夹阀流入下游的除尘器等设备内,粉尘等介质不会在防爆管夹阀内堆积,包括阀体3,阀体3的底部设置防爆排气阀1,阀体3的左右两侧端面均设置法兰2,阀体3的前端面设置压力表4,阀体3的顶部设置防爆压力传感器5,阀体3的顶部设置防爆接线端6,且防爆接线端6设置在防爆压力传感器5的右侧,阀体3的内腔顶部设置气体发生器7,阀体3的内腔设置胶管8,阀体3与胶管8的夹层中设置腔体9;

25.胶管8安装在阀体3内部,由法兰2将胶管8固定在阀体3的两端,胶管8外壁与阀体3内壁形成了一个腔体9,防爆排气阀1为常闭状态,安装在阀体3壳体上,打开后可联通腔体9与阀体3外部,压力表4可以实时显示腔体9内压力并用来判断胶管8的工作状态,防爆压力传感器5实时监测腔体9内的压力并传输给监控系统,防爆接线端6接受来自监控系统的信号,当接受到开启信号后即刻激活气体发生器7,使气体发生器7动作,释放大量气体;

26.当防爆管夹阀接收到爆炸信号后,防爆接线端6接受信号后激活气体发生器7,气

体发生器7在接收到信号后立即动作,在毫秒内向腔体9内释放大量气体,气体推动胶管8闭合至图3完全闭合状态并持续保持,将爆炸隔离在爆炸传递来的一侧,保护另一侧的管道及设备的安全;

27.当爆炸结束或险情判断终结后,可以控制防爆排气阀动作,排出腔体9内的气体使胶管8恢复至完全打开状态,经过简单的处理并更换气体发生器7后,防爆管夹阀即可重新投入使用。

28.其中,气体发生器7激活动作的时间为毫秒级,同时气体发生器7释放的气体体积及压力为预先设定值;

29.胶管8的内部表面为光滑曲面,在胶管8内壁为任何凸起或凹陷,从而保证物灰尘堆积;

30.胶管8的左右两端设置在法兰2与阀体3的夹层中,且胶管8的左右两端的内壁设置螺孔,且胶管8通过与螺孔匹配的紧固螺钉固定在法兰2与阀体3的夹层中,保证胶管8安装在阀体3中时通过法兰2配合加强安装稳定性,不会脱落;

31.腔体9共有两组,且两组腔体9均为胶管8外壁与阀体3内壁形成的空腔,且两组腔体9容积相同。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种不需气源的无压损隔爆管夹阀,包括阀体(3),其特征在于:所述阀体(3)的底部设置防爆排气阀(1),所述阀体(3)的左右两侧端面均设置法兰(2),所述阀体(3)的前端面设置压力表(4),所述阀体(3)的顶部设置防爆压力传感器(5),所述阀体(3)的顶部设置防爆接线端(6),且防爆接线端(6)设置在防爆压力传感器(5)的右侧,所述阀体(3)的内腔顶部设置气体发生器(7),所述阀体(3)的内腔设置胶管(8),所述阀体(3)与胶管(8)的夹层中设置腔体(9)。2.根据权利要求1所述的一种不需气源的无压损隔爆管夹阀,其特征在于:所述压力表(4)、防爆压力传感器(5)、气体发生器(7)与防爆排气阀(1)均连通至腔体(9)的内腔。3.根据权利要求1所述的一种不需气源的无压损隔爆管夹阀,其特征在于:所述气体发生器(7)激活动作的时间为毫秒级。4.根据权利要求1所述的一种不需气源的无压损隔爆管夹阀,其特征在于:所述胶管(8)的内部表面为光滑曲面。5.根据权利要求1所述的一种不需气源的无压损隔爆管夹阀,其特征在于:所述胶管(8)的左右两端设置在法兰(2)与阀体(3)的夹层中,且胶管(8)的左右两端的内壁设置螺孔,且胶管(8)通过与螺孔匹配的紧固螺钉固定在法兰(2)与阀体(3)的夹层中。6.根据权利要求1所述的一种不需气源的无压损隔爆管夹阀,其特征在于:所述腔体(9)共有两组,且两组腔体(9)均为胶管(8)外壁与阀体(3)内壁形成的空腔,且两组腔体(9)容积相同。

技术总结

本实用新型公开了粉尘防爆技术领域的一种不需气源的无压损隔爆管夹阀,包括阀体,所述阀体的底部设置防爆排气阀,所述阀体的左右两侧端面均设置法兰,所述阀体的前端面设置压力表,所述阀体的顶部设置防爆压力传感器,所述阀体的顶部设置防爆接线端,且防爆接线端设置在防爆压力传感器的右侧,所述阀体的内腔顶部设置气体发生器,所述阀体的内腔设置胶管,所述阀体与胶管的夹层中设置腔体,不存在任何会造成粉尘堆积的结构,减小损失,基本做到零压损,不会对管道及整个系统的运行要求提出更多的要求,可以在毫秒级的时间里将预制的定体积气体完全释放到阀体内部与胶管外部形成的空间内,解决了气源驱动管夹阀的关闭时间长的问题。问题。问题。

技术研发人员:徐胜春 徐荣 刘影

受保护的技术使用者:徐州八方安全设备有限公司

技术研发日:2021.11.29

技术公布日:2022/7/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。