1.本发明涉及铸造工艺技术领域,具体涉及一种计算铸铁件中铁素体含量的方法、系统和电子仪器。

背景技术:

2.铸铁件的基体组织主要分为铁素体和珠光体,它们的占比对铸铁件的性能起到至关重要的作用,在铸铁件生产中对基体组织的要求比较严格。由于大型铸铁件的冷却速度较慢,冷却速度对铁素体的析出比例有着直接的影响,而铁素体的比例直接影响着后续热处理工艺的制定。但常用的测量方法中,无法准确计算铸铁件中铁素体的含量,导致铸铁件容易产生凝砂、缩松等缺陷,降低了铸铁件的整体性能。因此,需要提供一种计算铸铁件中铁素体含量的方法、系统和电子仪器。

技术实现要素:

3.针对现有技术中的不足与缺陷,本发明提供一种计算铸铁件中铁素体含量的方法、系统和电子仪器,以改善现有技术中无法准确计算铸铁件中铁素体的含量的问题。

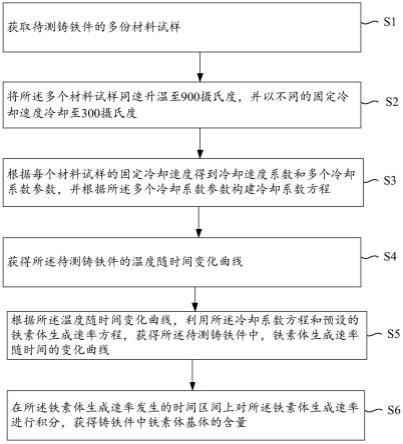

4.为实现上述目的及其它相关目的,本发明提一种计算铸铁件中铁素体含量的方法,包括以下过程:

5.s1、获取待测铸铁件的多份材料试样;

6.s2、将所述多个材料试样同速升温至900摄氏度,并以不同的冷却速度冷却至300摄氏度;

7.s3根据每个材料试样的冷却速度得到冷却速度系数和多个冷却系数参数,并根据所述多个冷却系数参数构建冷却系数方程;

8.s4、获得所述待测铸铁件的温度随时间变化曲线;

9.s5、根据所述温度随时间变化曲线,利用所述冷却系数方程和预设的铁素体生成速率方程,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线;

10.s6、在所述铁素体生成速率发生的时间区间上对所述铁素体生成速率进行积分,获得铸铁件中铁素体基体的含量。

11.在本发明一实施例中,所述多个材料试样满足差式热量扫描仪设备的测试要求。

12.在本发明一实施例中,s3包括以下过程:

13.根据当前材料试样的冷却速度,获得当前材料试样的冷却速度系数;

14.将各材料试样的冷却速度系数使用数学回归的方式,求解第一冷却系数参数、第二冷却系数参数和第三冷却系数参数,并构建冷却系数方程a=αv2 βv γ,其中,a为当前材料试样的冷却速度系数,v为当前材料试样的冷却速度,α为所述第一冷却系数参数,β为所述第二冷却系数参数,γ为所述第三冷却系数参数。。

15.在本发明一实施例中,s5包括以下过程:

16.s51、获得所述温度随时间变化曲线中各点温度和各点的斜率,根据所述冷却系数

方程,获得各点的冷却系数;

17.s52、根据所述各点温度和所述各点的冷却系数,通过所述铁素体生成速率方程,获得各点的铁素体生成速率;

18.s53、根据所述各点的铁素体生成速率和时间,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线。

19.在本发明一实施例中,铸铁件中铁素体基体的含量计算公式为:其中,f为铸铁件中铁素体基体的含量,为第t时刻的铁素体生成速率,t

begin

为起始时间,t

end

为终止时间。

20.在本发明一实施例中,所述材料试样为6份。

21.在本发明一实施例中,所述待测铸铁件为大型球墨铸铁风电轮毂铸件时,α=-32.2,β=907.35,γ=25.24。

22.在本发明一实施例中,所述温度随时间变化曲线的获得方式为:对待测铸铁件的形状进行3d建模和凝固模拟,监控需要测控铁素体形成率的区域,获得并保存所述测控铁素体形成率区域的温度随时间变化曲线。

23.在本发明一实施例中,还提供一种计算铸铁件中铁素体含量的系统,所述系统包括:

24.材料获取模块,用于获取待测铸铁件的多份材料试样;

25.冷却模块,用于将所述多个材料试样同速升温至900摄氏度,并以不同的冷却速度冷却至300摄氏度;

26.冷却系数方程参数计算模块,用于根据每个材料试样的冷却速度得到冷却速度系数和多个冷却系数参数,并根据所述多个冷却系数参数构建冷却系数方程;

27.温度随时间变化曲线获取模块,用于获得所述待测铸铁件中的温度随时间变化曲线;

28.铁素体生成速率随时间变化曲线获取模块,用于根据所述温度随时间变化曲线,利用所述冷却系数方程和预设的铁素体生成速率方程,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线;

29.铁素体含量计算模块,用于在所述铁素体生成速率发生的时间区间上对所述铁素体生成速率进行积分,获得铸铁件中铁素体基体的含量。

30.在本发明一实施例中,还提供一种电子仪器,使用所述电子仪器测量铸铁件时,使得所述电子仪器执行上述任一项所述的计算铸铁件中铁素体含量的方法。

31.综上所述,本发明提供一种计算铸铁件中铁素体含量的方法、系统和电子仪器。通过对获得的多份材料试样分别按照不同冷却速度进行冷却,获得三个冷却系数参数,构建冷却系数方程。然后获得待测铸铁件中温度随时间变化曲线,并根据该温度随时间变化曲线选择各温度和对应时间,通过测量当前温度铸铁件的冷却速率,获得每个时间对应的冷却速度系数。通过计算铁素体在当前时刻的生成速率。在反应发生的时间区间上对铁素体生成速率进行积分,得到最终该处铸铁件中铁素体基体的含量。解决了大型铸铁件中铁素体含量计算不准的问题。通过制定合理的热处理工艺,以最合理的能耗获得符合要求的铁

素体比例,能够准确地预测铸铁件中铁素体含量,从而获得性能满足要求的铸铁件。提供了工艺参数控制的目标和优化方向。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1显示为本发明一实施例中计算铸铁件中铁素体含量的方法的流程示意图;

34.图2显示为本发明一实施例中步骤s3的流程示意图;

35.图3显示为本发明一实施例中步骤s5的流程示意图;

36.图4为本发明一实施例中计算铸铁件中铁素体含量的系统的原理结构示意图。

具体实施方式

37.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

38.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

39.请参阅图1,图1为本发明一实施例中计算铸铁件中铁素体含量的方法的流程示意图。本发明提供一种计算铸铁件中铁素体含量的方法。通过对获得的多份材料试样分别按照不同冷却速度进行冷却,获得三个冷却系数参数,构建冷却系数方程。然后获得待测铸铁件中温度随时间变化曲线,并根据该温度随时间变化曲线选择各温度和对应时间,通过测量当前温度铸铁件的冷却速率,获得每个时间对应的冷却速度系数。通过计算铁素体在当前时刻的生成速率。在反应发生的时间区间上对铁素体生成速率进行积分,得到最终该处铸铁件中铁素体基体的含量。解决了大型铸铁件中铁素体含量计算不准的问题。通过制定合理的热处理工艺,以最合理的能耗获得符合要求的铁素体比例,能够准确地预测铸铁件中铁素体含量,从而获得性能满足要求的铸铁件。提供了工艺参数控制的目标和优化方向。

40.请参阅图1,本发明提供一种计算铸铁件中铁素体含量的方法,包括以下过程:

41.s1、获取待测铸铁件的多份材料试样。

42.为了获得铸铁件中铁素体含量,并根据铁素体含量适时调整相关工艺参数,对工艺参数控制提供目标和优化方向,首先需要对待测铸铁件所使用的材料进行制样,获得多个材料试样。在本发明一实施例中,多个材料试样满足差式热量扫描仪(differential scanning calorimeter,dsc)的测试要求。可选地,材料试样可以是满足所使用的差式热量扫描仪设备测试需求的任意尺寸和形状,具体尺寸和形状不做限定。可以理解的是,材料试

样的数量本领域技术人员可根据测量精度要求适应性选取,在此不做限定。综合考量测量精度和测量效率,在本发明一实施例中,使用6份材料试样。

43.s2、将所述多个材料试样同速升温至900摄氏度,并以不同的固定冷却速度冷却至300摄氏度。

44.按照同样的升温速度,将上述获得的6份材料试样升高至900摄氏度,然后使用差式热量扫描仪控制各材料试样的温度,以多个不同的固定冷却速率从奥氏体温度以上稳定下降到相变停止温度。具体地,在本发明一实施例中,多个不同的固定冷却速度分别为3k/min(即每分钟变化3开尔文)、5k/min、10k/min、15k/min、20k/min、25k/min。需要说明的是,本技术中,对固定冷却速率,可以采取多种取法,包括但不限于等差数列,实际常见冷却速度列表等方式。

45.s3、根据每个材料试样的固定冷却速度得到冷却速度系数和多个冷却系数参数,并根据所述多个冷却系数参数构建冷却系数方程。

46.具体地,请参阅图2,图2显示为本发明一实施例中步骤s3的流程示意图。在本发明一实施例中,步骤s3包括以下过程:

47.s31、根据当前材料试样的固定冷却速度,获得当前材料试样的冷却速度系数;

48.s32、将各材料试样的冷却速度系数使用数学回归的方式,求解第一冷却系数参数、第二冷却系数参数和第三冷却系数参数,并构建冷却系数方程a=αv2 βv γ,其中,a为当前材料试样的冷却速度系数,v为当前材料试样的冷却速度,α为所述第一冷却系数参数,β为所述第二冷却系数参数,γ为所述第三冷却系数参数。

49.根据当前材料试样的固定冷却速度,按照冷却系数方程公式(1)计算当前材料试样的冷却速度系数,

50.a=αv2 βv γ

ꢀꢀ

(1)

51.其中,a为当前材料试样的冷却速度系数,v为当前材料试样的冷却速度,α为所述第一冷却系数参数,β为所述第二冷却系数参数,γ为所述第三冷却系数参数。由于冷却系数方程中,α、β和γ为未知参数,因此,计算的各份材料试样的冷却速度系数是含有上述3个未知参数的表达式。考虑到同解方程的可能性,本技术中使用6份材料试样,获得6个冷却系数方程。按照国标gb/t9441-2009《球墨铸铁金相检验》的标准,测量试样中最终的铁素体总增加量,并反代到上述公式(1),可确定各冷却速度系数a的取值。将不同的冷却速率v和对应的冷却速度系数a通过数学统计回归的方式,可求出满足精度的上述α、β和γ的具体数值,并根据获得的α、β和γ的具体数值,构建冷却系数方程,此时的冷却系数方程中仅冷却速度为未知数。

52.需要说明的是,由于上述α、β和γ与材料的种类和性能等因素有关,因此,为了提升铁素体测量的准确性,对于不同的材料,需再次测量,从而确定当前材料α、β和γ三个参数的数值。但对于特定的材料,可以只测量一次,同种或者物理性能类似的其他材料,可直接引用之前所确定的参数,不必须重新进行测量和确定。因此这种测量方式不仅极大的提高了测量效率,还提升了测量铁素体含量的准确度。

53.进一步地,作为可选择的实施方式,上述公式(1)中,对于大型球墨铸铁风电轮毂铸件,通过实验可以直接获得的一种参数组合为α=-32.2,β=907.35,γ=25.24,或者使用后续所述冷却速度参数系数确定方法实验得到的其他参数组合。

54.s4、获得所述待测铸铁件的温度随时间变化曲线。

55.使用仿真或者测量的方法,获得待测铸铁件需要计算部位的温度随时间变化曲线。具体地,为了获得较为准确的温度变化曲线图,为后续铁素体的计算提供可靠的数据支撑,在本发明一实施例中,温度随时间变化曲线的获得方式为:对待测铸铁件的形状进行3d建模和凝固模拟,监控需要测控铁素体形成率的区域,获得并保存测控铁素体形成率区域的温度随时间变化曲线。进一步地,考虑到上述操作虽然可以获得较为准确的温度随时间变化曲线,但耗费的时间较长,因此,在本发明另一实施例中,温度随时间变化曲线还可通过热电偶或者红外测量等方式,实际测量获取。本领域技术人员可综合考虑上述多个因素,兼顾效率与准确度,根据自身需要适应性选择合适的温度随时间变化曲线的获得方案,在此不做限定。

56.s5、根据所述温度随时间变化曲线,利用所述冷却系数方程和预设的铁素体生成速率方程,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线。

57.具体地,请参阅图3,图3显示为本发明一实施例中步骤s5的流程示意图。在本发明一实施例中,步骤s5包括以下过程:

58.s51、获得所述温度随时间变化曲线中各点温度和各点的斜率,根据所述冷却系数方程,获得各点的冷却系数;

59.s52、根据所述各点温度和所述各点的冷却系数,通过所述铁素体生成速率公式,获得各点的铁素体生成速率;

60.s53、根据所述各点的铁素体生成速率和时间,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线。

61.依次将待测铸铁件的温度随时间变化曲线中,各点温度和对应的斜率,并测量各点的冷却速率,代入上述冷却系数方程(1),获得各点对应的冷却系数。可以理解的是,冷却速度的测量方法,包括但不限于,使用热电偶直接测量,使用红外测温等非接触式测量,或者数值仿真获取冷却速度等方式。

62.将各点对应的冷却系数和该点的温度代入铁素体生成速率公式(2),获得各点对应的铁素体生成速率:

[0063][0064]

其中,为t时刻铁素体生成速率,单位为%/s,q为速率参数,取值为88.77kj/mol,r为理想气体常数,t为当前冷却系数对应的温度。统计各点铁素体生成速率及对应的时间,可获得待测铸铁件中,铁素体生成速率随时间的变化曲线。

[0065]

s6、在所述铁素体生成速率发生的时间区间上对所述铁素体生成速率进行积分,获得铸铁件中铁素体基体的含量。

[0066]

根据铁素体生成速率发生的时间区间,将各点的铁素体生成速率代入铁素体含量公式(3),对铁素体生成速率进行积分,获得待测铸铁件中,铁素体基体的含量:

[0067][0068]

其中,f为铸铁件中铁素体基体的含量,t

begin

为起始时间,t

end

为终止时间。进一步地,还可获得铁素体增长百分比,从而对工艺参数控制起到指导作用。作为可选择的实施方

式,上述积分求解方法包括:借助于其他有数值求解功能软件而进行的数值化求解,直接对方程做定积分之后的化简结果代入数据。

[0069]

请参阅图4,图4为本发明一实施例中计算铸铁件中铁素体含量的系统的原理结构示意图。在本发明一实施例中,还提供一种计算铸铁件中铁素体含量的系统1,包括材料获取模块11、冷却模块12、冷却系数方程参数计算模块13、温度随时间变化曲线获取模块14、铁素体生成速率随时间变化曲线获取模块15和铁素体含量计算模块16。其中,上述材料获取模块11用于获取待测铸铁件的多份材料试样;上述冷却模块12用于将所述多个材料试样同速升温至900摄氏度,并以不同的冷却速度冷却至300摄氏度;上述冷却系数方程参数计算模块13用于根据每个材料试样的冷却速度得到冷却速度系数和多个冷却系数参数,并根据所述多个冷却系数参数构建冷却系数方程;上述温度随时间变化曲线获取模块14用于获得所述待测铸铁件中的温度随时间变化曲线;上述铁素体生成速率随时间变化曲线获取模块15用于根据所述温度随时间变化曲线,利用所述冷却系数方程和预设的铁素体生成速率方程,获得所述待测铸铁件中,铁素体生成速率随时间的变化曲线;上述铁素体含量计算模块16用于在所述铁素体生成速率发生的时间区间上对所述铁素体生成速率进行积分,获得铸铁件中铁素体基体的含量。

[0070]

在本发明一实施例中,还提供一种具有差式热量扫描功能的电子仪器,其功能为精确控制温度变化,并能够监视所需加热功率的变化。

[0071]

需要说明的是,为了突出本发明的创新部分,本实施例中并没有将与解决本发明所提出的技术问题关系不太密切的模块引入,但这并不表明本实施例中不存在其它的模块。

[0072]

此外,所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。在本发明所提供的实施例中,应该理解到,所揭露的系统,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个模块或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

[0073]

作为分离部件说明的模块可以是或者也可以不是物理上分开的,作为模块显示的部件可以是或者也可以不是物理模块,即可以位于一个地方,或者也可以分布到多个网络模块上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0074]

另外,在本发明各个实施例中的各功能模块可以集成在一个处理模块中,也可以是各个模块单独物理存在,也可以两个或两个以上模块集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

[0075]

综上所述,对于铸铁件生产工艺中所要生产的铸造产品的特定部位,该部位在充型阶段被铸铁金属液充满,并在设计中该处应凝固为没有铸造缺陷的完好铸件。能够通过凝固过程冷却参数的变化,计算出最终铸件中铁素体含量,或者由工艺目标铁素体含量,反推出凝固参数的控制目标。能够准确地预测铸铁件中铁素体含量,从而提供工艺参数控制的目标和优化方向。可以广泛地应用到对铸铁件铁素体含量有需求的工艺产线参数控制

中。所以,本发明具有很高的利用价值和使用意义。

[0076]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。