1.本发明涉及一种电极组件缺陷检测装置及检测方法,尤其涉及一种膜电极缺陷在线检测装置及检测方法。

背景技术:

2.燃料电池是一种能量转换装置,通过电化学反应过程将氢气和氧气分别氧化和还原,释放出电能,并生产副产物水。燃料电池主要由阴阳极和电解质隔膜三部分组成,其中电池阳极发生氧化反应;电池阴极发生还原反应,阴极和阳极共同作用使燃料电池发生完整的电化学反应。燃料电池内部结构由几十至上百节的膜电极和双极板依次串联而成,其中膜电极是燃料电池的核心部件,是电池内部电化学反应发生的场所,其由离子交换膜、催化层、气体扩散层组成。其中根据催化层制备工艺的不同,膜电极结构又包括了第一代的气体扩散电极、第二代的ccm型电极、和第三代的薄层有序结构电极等,目前最为广泛应用的仍然是第二代ccm型膜电极。随着燃料电池技术的快速发展,膜电极的制备过程也从实验室的小型单片制备过程,发展到专业生产线的连续制备过程,为了保证批量化制备膜电极的一致性,对膜电极制备过程的质量监控也提出了更高的要求。

3.在现有技术中,通常采用物理方法对膜电极进行缺陷检测,例如:使用水和ph试纸,依据水经由针孔与ph试纸接触时会引起的变色反应,来检测膜电极表面是否存在针孔。

4.但是,膜电极是一种层状结构,目前现有的膜电极检测方法可能会由于上述的物理操作而对膜电极本身造成损坏,因此,急需一种可以对膜电极进行无损检测的缺陷检测方法,对提高检测结果的准确性有重要意义。

技术实现要素:

5.发明目的:本发明的目的是提供一种能实现便捷、快速检测的膜电极缺陷在线检测装置;

6.本发明的第二个目的是提供一种膜电极缺陷在线检测方法。

7.技术方案:本发明所述的膜电极缺陷在线检测装置,包括用于放置膜电极的样品台,所述样品台的一侧设有用于照射膜电极表面的线光源,所述样品台与线光源相对的一侧设有用于对膜电极表面拍照的ccd相机;所述样品台活动设置于运动导轨上,所述运动导轨随控制系统的控制带动样品台移动;所述ccd相机与信息处理系统连接用于获取缺陷情况。

8.其中,还包括用于使样品台上的膜电极移动从而使得生产线中的连续膜电极进行在线检测的移动部件。

9.其中,所述运动导轨包括带动样品台沿x方向、y方向移动的x向导轨、y向导轨。

10.其中,所述线光源为led线光源,所述led线光源为波长350~770nm的光线。

11.其中,所述线光源固定于样品台的下方,所述ccd相机架设于样品台上方。

12.利用上述膜电极缺陷在线检测装置检测缺陷的方法,包括以下步骤:

13.(1)将膜电极固定于样品台上;

14.(2)利用控制系统复位样品台位置,使其处于初始点;

15.(3)利用控制系统设置样品运动轨道、移动速度、移动距离,并启动测试,led线光源照射于膜电极的一侧表面,ccd相机对相对侧的膜电极表面拍照;

16.(4)测试结束后,从信息处理系统获取的ccd照片获取缺陷信息。

17.其中,所述led线光源与ccd相机处于同一竖直线上。

18.其中,所述运动导轨在x、y两个方向上移动。

19.其中,所述运动导轨的移动速度为0.1~800m/min。

20.工作原理:膜电极在运动导轨上移动,线光源对膜电极表面进行面扫,若膜电极上具有针孔缺陷,线光源所发出的光信号会被ccd相机所捕捉,通过拍摄出的图片,即可定位并记录针孔缺陷的大小,实现便捷、快速检测膜电极表面穿透性缺陷的目的。本发明缺陷检测装置及方法尤其适用于膜电极表面针孔缺陷检测。

21.有益效果:本发明与现有技术相比,取得如下显著效果:1、相比现有技术中通过分析电信号来获取缺陷信息,本发明将工业ccd相机在线扫描图像原理引入膜电极生产线中,并利用线光源对膜电极表面产生面扫的效果,共同确保膜电极生产过程中穿透性缺陷检测的准确性;2、检测缺陷最小的精度可达到0.01mm;3、本发明相对于常规物理方法检测不会对膜电极结构造成破坏,测试后的膜电极依旧可以使用;4、本发明相对于常规物理方法操作方法简便,测试速度快。

附图说明

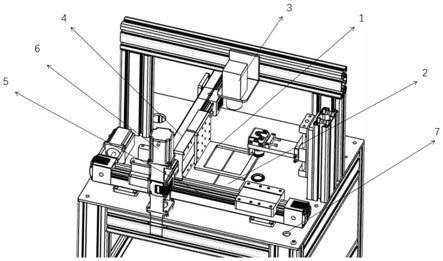

22.图1是本发明装置的结构示意图;

23.图2是本发明装置的原理图;

24.图3是通过本发明装置及方法检测出的缺陷位置分布图;

25.图4是通过本发明装置及方法检测出的缺陷图像;

26.图5是通过本发明装置及方法检测出的缺陷sem图像。

具体实施方式

27.下面结合说明书附图对本发明作进一步详细描述。

28.如图1、2所示,本发明提供一种膜电极上缺陷检测装置,包括样品台1,用于放置膜电极的,样品台1的一侧设有光源发生器2,用于向膜电极表面提供线光源;光源发生器2为led线光源,led线光源为波长350~770nm的光线;样品台1与光源发生器2相对的一侧设有ccd相机3,用于向膜电极表面拍照的;led线光源与ccd相机3处于同一竖直线上;

29.样品台1活动设置于运动导轨上,本实施例的运动导轨固定于架体7表面上,运动导轨还可设置于实际生产线上;运动导轨包括带动样品台1沿x方向、y方向移动的x向导轨4、y向导轨5。x向导轨4沿架体7的一个长度方向上,y向运动导轨沿架体7的一个宽度方向上,并且,x向导轨4、y向导轨5均由电机6驱动。本技术的样品台11固定于x向导轨4上,电机6驱动样品台1沿x向导轨4移动,当需要沿y向导轨5移动时,电机6带动x向导轨4及样品台1整体沿y向导轨5移动。两个运动导轨由控制系统(图中未示出)确定运动轨迹并由电机6进行拖动;从而使光源发生器2对膜电极形成面光源;光源发生器2固定于样品台1的下方,ccd相

机3架设于样品台1的上方。ccd相机3与信息处理系统(图中未示出)连接用于获取缺陷情况。本实施例x向导轨4、y向导轨5的移动可以为齿条传动,或者为现有技术中任意能够带动样品台1移动的机构。

30.为了测试此方法的可行性,预先在完整ccm膜上制造若干大小不一的缺陷,并用扫描电子显微镜进行检测,如图5所示,确定缺陷数量,并与此测试方法进行对比,确定此方法的准确性。

31.利用上述膜电极上缺陷检测装置对膜电极进行在线缺陷检测的方法,包括以下步骤:

32.(1)选取面积为5cm

×

5cm的ccm膜固定在样品台1上,其中ccm膜的催化剂为pt/c,载量为0.3mg/cm2,膜厚为15μm;

33.(2)启动电源,复位样品台1所处位置,使其处于初始点,保证led线光源和ccd相机3处于同一竖直线上;

34.(3)打开控制系统,信息处理系统,导轨移动距离为40cm,移动速度为1m/min;

35.(4)启动测试,等待测试结束后,从信息处理系统可以得知缺陷情况;

36.通过sem所检测缺陷数量为9个,如图3所示,此方法检测出缺陷数量的为9个,图4为led线光源穿过针孔缺陷而ccd相机拍摄到的图片情况。通过前述对比可判定此方法切实可行,准确率较高。

37.实施例2

38.利用实施例1中的膜电极上缺陷检测装置对膜电极进行在线缺陷检测的方法,包括以下步骤:

39.(1)选取面积为5cm

×

5cm的ccm膜固定在样品台1上,其中ccm膜的催化剂为pt黑,载量为0.2mg/cm2,膜厚为15μm;

40.(2)启动电源,复位样品台1所处位置,使其处于初始点,保证led线光源和ccd相机3处于同一竖直线上;

41.(3)打开控制系统,信息处理系统,导轨移动距离为40cm,移动速度为2m/min;

42.(4)启动测试,等待测试结束后,从信息处理系统可以得知缺陷情况;

43.通过sem所检测缺陷数量为7个,此方法检测出缺陷数量的为7个,判定此方法切实可行,准确率较高。

44.实施例3

45.利用实施例1中的膜电极上缺陷检测装置对膜电极进行在线缺陷检测的方法,包括以下步骤:

46.(1)选取面积为10cm

×

10cm的ccm膜固定在样品台1上,其中ccm膜的催化剂为pt/c,载量为0.3mg/cm2,膜厚为15μm;

47.(2)启动电源,复位样品台1所处位置,使其处于初始点,保证led线光源和ccd相机3处于同一竖直线上;

48.(3)打开控制系统,信息处理系统,导轨移动距离为40cm,移动速度为1m/min;

49.(4)启动测试,等待测试结束后,从信息处理系统可以得知缺陷情况。

50.通过sem所检测缺陷数量为9个,此方法检测出缺陷数量的为9个,判定此方法切实可行,准确率较高。

51.实施例4

52.利用实施例1中的膜电极上缺陷检测装置对膜电极进行在线缺陷检测的方法,包括以下步骤:

53.(1)选取面积为10cm

×

10cm的ccm膜固定在样品台1上,其中ccm膜的催化剂为pt黑,载量为0.2mg/cm2,膜厚为25μm;

54.(2)启动电源,复位样品台1所处位置,使其处于初始点,保证led线光源和ccd相机3处于同一竖直线上;

55.(3)打开控制系统,信息处理系统,导轨移动距离为40cm,移动速度为2m/min;

56.(4)启动测试,等待测试结束后,从信息处理系统可以得知缺陷情况。

57.通过sem所检测缺陷数量为5个,此方法检测出缺陷数量的为5个,判定此方法切实可行,准确率较高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。