1.本发明是涉及一种固晶方法,特别涉及一种用以将晶粒固定于基板的角落或侧边接触的无冲击力固晶方法。

背景技术:

2.集成电路通过大批方式,经过多道程序,制作在半导体晶圆上,晶圆进一步分割成多个晶粒。换言之,晶粒是以半导体材料制作而成未经封装的一小块集成电路本体。分割好的多个晶粒整齐贴附在一承载装置上,接着一承载框负责运送承载装置,然后将该多个晶粒依序转移至基板的多个晶粒放置区,利于进行后续加工程序。

3.晶圆对晶圆(wafer to wafer)的直接键合技术已经行之有年,属于前段制程,可以方便控制洁净度以及晶度。再者,晶圆的尺寸通常为6~12寸,尺寸较大,相对容易控制其贴合波的产生。晶圆对晶圆的直接键合的问题在于:应用在单芯片系统(system on a chip)上较不容易。原因在于:单芯片系统通常是各家不同厂商的芯片结合而成,要将不同逻辑电路一开始就以同一片光罩制作完成,需要花费的成本相当高昂。

4.晶粒对晶圆的结合技术是为了整合不同厂商的小芯片(chiplet)而发展的技术,可以节省大量的开发成本,且在单芯片系统制程中可以直接应用其他厂商现有的小芯片解决方案(chiplet solution),不需要额外开发专用的逻辑电路。因此,晶粒对晶圆(die to wafer)的结合技术是目前的发展趋势。

5.因为传统焊锡式结合技术已经接近极限,所以为了缩小晶粒尺寸以及接点大小,在晶粒对晶圆的结合技术方面,铜接点直接键合技术(即,混合键合技术)变成首选的解决方案。

6.然而,相对于晶圆对晶圆的直接键合技术,因为晶粒的尺寸较小,在贴合波的控制相当困难,所以目前尚未成功开发出适合晶粒对晶圆的混合键合技术。以下将介绍目前常用的三种晶粒对晶圆的结合技术。

7.第一种晶粒对晶圆的结合技术是:固晶装置先从承载装置上吸取晶粒,再将晶粒移动到基板上,使得晶粒直接接触基板,最后固晶装置脱离晶粒,从而晶粒固定在基板上。此技术的问题在于:容易发生晶粒与基板共同包住气泡而产生空洞(void)的情况,造成晶粒与基板没有完全紧密贴合,导致晶粒的后续加工程序容易受到气泡的影响,降低后续加工制成的产品良率。

8.第二种晶粒对晶圆的结合技术是:固晶装置以空抛的方式将晶粒转移至基板。此技术的问题在于:其一,晶粒具有一定质量,在重力的影响下,晶粒以一加速度下坠至晶粒放置区会产生较大的冲击力,使得晶粒接触到基板的力量较大而受损;其二,晶粒难以精准地放置在晶粒放置区上。

9.第三种晶粒对晶圆的结合技术是:固晶装置的内部具有三个弹性件,该等弹性件位于固定表面的相对侧,周边的两个弹性件的k值小于中心定位弹性件的k值,k值即弹簧系数。当固晶装置往基板的方向移动时,惯性对于内外k值不同的弹性件产生形变,进而使晶

粒中央先接触基板,再产生贴合波,使得晶粒精确地转移至晶粒放置区上。此技术的问题在于:其一,当固晶装置往基板的方向移动时,该等弹性件会提供晶粒较大的质量惯性,导致晶粒接触到基板的冲击力较大而受损;其二,因为固晶装置本身的体积小,所以弹性件十分微小,不易组装,制造成本较高。

10.另外,上述三种固晶方法在晶粒结合于基板时,晶粒的贴合速度太快,造成晶粒容易受损、歪斜或弯折。

技术实现要素:

11.本发明的主要目的在于提供一种角落或侧边接触的无冲击力固晶方法,能够通过无冲击力的正压控制晶粒的角落或侧边与晶粒放置区接触,力道极小,不会损及晶粒,且无须安装弹性件,制造成本较低。

12.为了达成前述的目的,本发明提供一种角落或侧边接触的无冲击力固晶方法,包括下列步骤:(a)一固晶装置拾取一晶粒,晶粒的表面无锡球且无铜柱;(b)固晶装置将晶粒移动至一基板的一晶粒放置区的一侧,基板的表面无锡球且无铜柱;(c)固晶装置通过一正压吹拂晶粒的一角落或一侧边,使得晶粒的角落或侧边挠曲变形以接触晶粒放置区;(d)晶粒的角落或侧边在接触晶粒放置区以后形成一贴合波,贴合波从晶粒的角落往其对角扩展或从晶粒的侧边往其相对侧扩展,使得晶粒逐渐脱离固晶装置并且固定于晶粒放置区上;以及(e)晶粒完全固定于晶粒放置区上。

13.为了达成前述的目的,本发明提供一种角落或侧边接触的无冲击力固晶方法,包括下列步骤:(a)一固晶装置拾取一晶粒,晶粒的表面无锡球且无铜柱;(b)固晶装置将晶粒移动至一基板的一晶粒放置区的一侧,基板的表面无锡球且无铜柱;(c)固晶装置通过一正压吹拂晶粒的一角落或一侧边,使得晶粒的角落或侧边挠曲变形以接触晶粒放置区;(d)晶粒的角落或侧边在接触晶粒放置区以后形成一贴合波,贴合波从晶粒的角落往其对角扩展或从晶粒的侧边往其相对侧扩展,然后正压渐渐减弱并且进一步切换成一负压,使得晶粒逐渐脱离固晶装置并且固定于晶粒放置区上;以及(e)晶粒完全固定于晶粒放置区上。

14.本发明的有益效果是:

15.本发明能够通过无冲击力的正压控制晶粒的角落或侧边与晶粒放置区接触,晶粒接触到基板的力量仅限于晶粒的质量,力道极小,不会损及晶粒,且无须安装弹性件,制造成本较低。

附图说明

16.图1是本发明的角落或侧边接触的无冲击力固晶方法的流程图。

17.图2是本发明的固晶装置和真空装置和气体供应装置的示意图。

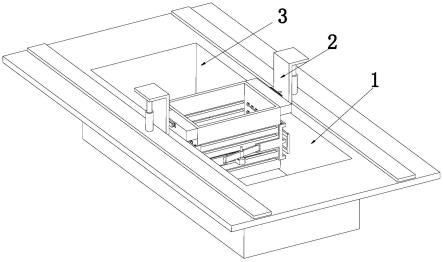

18.图3是本发明的固晶装置的第一实施例的立体图。

19.图4是本发明的步骤s1的第一实施例的示意图。

20.图5和图6是本发明的步骤s2的第一实施例的示意图。

21.图7是本发明的步骤s3的第一实施例的第一种实施方式的示意图。

22.图8是本发明的步骤s3的第一实施例的第二种实施方式的示意图。

23.图9是本发明的步骤s4的第一实施例的示意图。

24.图10是本发明的步骤s5的第一实施例的示意图。

25.图11是本发明的固晶装置的第二实施例的俯视图。

26.图12是本发明的固晶装置的第二实施例的侧视图。

27.图13是本发明的步骤s3的第二实施例的第一种实施方式的示意图。

28.图14是本发明的步骤s3的第二实施例的第二种实施方式的示意图。

29.图15是本发明的固晶装置的第三实施例的俯视图。

30.图16是本发明的固晶装置的第三实施例的侧视图。

31.图17是本发明的步骤s3的第三实施例的第一种实施方式的示意图。

32.图18是本发明的步骤s3的第三实施例的第二种实施方式的示意图。

33.图19是本发明的固晶装置的第四实施例的俯视图。

34.图20是本发明的固晶装置的第四实施例的侧视图。

35.图21是本发明的步骤s3的第四实施例的实施方式的示意图。

36.图22是本发明的步骤s4的第五实施例的示意图。

37.图23是本发明的步骤s5的第五实施例的示意图。

38.附体标记说明:

39.10,10a,10b,10c:固晶装置;111~119:气孔;12:凹槽;13:凸块;141~144:角落;151~154:侧边;20:晶粒;211~214:角落;221~224:侧边;30:承载装置;31:第一表面;40:真空装置;41:负压;50:气体供应装置;51:正压;60:基板;61:晶粒放置区;71:贴合波;72:压力差波动;s1~s5:步骤。

具体实施方式

40.以下配合图式及组件符号对本发明的实施方式做更详细的说明,俾使熟习该项技艺者在研读本说明书后能据以实施。

41.请参阅图1至图10,本发明提供一种角落或侧边接触的无冲击力固晶方法,包括下列步骤:

42.步骤s1,如图1至图4所示,一固晶装置10拾取一晶粒20,晶粒20的表面无锡球(solder)且无铜柱(bump)。更明确地说,一承载装置30的一第一表面31上具有多个晶粒20,固晶装置10的四个角落141~144或四个侧边151~154通过一负压41吸附晶粒20的四个角落211~214或四个侧边221~224,以固定晶粒20,并且从承载装置30上拾取晶粒20。所述承载装置30可以是承载膜、承载托盘或真空托盘。

43.如图2及图3所示,在第一实施例中,固晶装置10具有四个气孔111~114,该等气孔111~114分别贯穿固晶装置10的底面的四个角落141~144并且连接一真空装置40及一气体供应装置50。固晶装置10的底面形成一凹槽12并且凸设多个凸块13,凹槽12的面积小于晶粒20的面积,该等凸块13位于凹槽12中,该等凸块13与固晶装置10的底面位于同一平面,该等气孔111~114与凹槽12相通。

44.如图4所示,在第一实施例中,真空装置40对该等气孔111~114抽气并且进一步通过该等气孔111~114对凹槽12抽气以产生真空并且提供负压41,负压41通过该等气孔111~114和凹槽12吸附晶粒20的四个角落211~214,使得晶粒20的周围紧密贴合在固晶装置10的底面的周围,且晶粒20的内侧紧密贴合在该等凸块13的底面。因为晶粒20的周围能够

紧密贴合在固晶装置10的底面的周围,所以晶粒20的周围与固晶装置10的底面的周围之间完全没有空隙,避免外部空气进入而影响负压41吸附晶粒20的效果。该等凸块13能够让晶粒20保持平坦,防止晶粒20受到负压41的影响而往凹槽12凹陷。

45.步骤s2,如图1、图5及图6所示,固晶装置10将晶粒20移动至一基板60的一晶粒放置区61的一侧,基板60的表面无锡球(solder)且无铜柱(bump)。更详而言之,固晶装置10的四个角落141~144或四个侧边151~154持续通过负压41吸附晶粒20的四个角落211~214或四个侧边221~224,以固定晶粒20,避免晶粒20脱离固晶装置10。

46.较佳地,如图5及图6所示,在第一实施例中,固晶装置10从承载装置30的一侧移动至基板60的一侧并且位于一第一位置,固晶装置10从第一位置往基板60移动并且停留在一第二位置。当固晶装置10位于第二位置时,晶粒20与基板60之间的一间距能够提供晶粒20在接触基板60以后产生一贴合波(bond wave,参见图9)。

47.步骤s3,如图1、图7及图8所示,固晶装置10通过一正压51吹拂晶粒20的角落211或侧边221,使得晶粒20的角落211或侧边221挠曲变形以接触晶粒放置区61。更明确地说,固晶装置10的角落141或侧边151通过负压41吸附晶粒20的角落211或侧边221切换成通过正压51吹拂晶粒20的角落211或侧边221,固晶装置10的其余角落142~144或其余侧边222~224仍维持通过负压41吸附晶粒20的其余角落212~214或其余侧边222~224。因此,晶粒20不仅能够保持固定在固晶装置10,还能够确保整个晶粒20只有其角落211或侧边221挠曲变形且最为突出,让晶粒20的角落211能够以点接触的方式或晶粒20的侧边221以线接触的方式接触晶粒放置区61。

48.如图2及图7所示,在第一实施例的第一种实施方式中,真空装置40停止对固晶装置10的角落141的气孔111抽气,负压41停止通过固晶装置10的角落141的气孔111吸附晶粒20的角落211,气体供应装置50开始对固晶装置10的角落141的气孔111吹气以产生气流并且提供正压51,正压51开始通过固晶装置10的角落141的气孔111吹拂晶粒20的角落211。因此,固晶装置10的角落141通过负压41吸附晶粒20的角落211切换成通过正压51吹拂晶粒20的角落211,晶粒20的角落211挠曲变形以接触晶粒放置区61。真空装置40则持续对固晶装置10的其余气孔112~114抽气,使得固晶装置10的其余角落142~144的其余气孔112~114仍维持通过负压41吸附晶粒20的其余角落212~214。

49.如图2及图8所示,在第一实施例的第二种实施方式中,真空装置40停止对固晶装置10的侧边151的二气孔111、112抽气,负压41停止通过固晶装置10的侧边151的二气孔111、112吸附晶粒20的侧边221,气体供应装置50开始对固晶装置10的侧边151的二气孔111、112吹气以产生气流并且提供正压51,正压51开始通过固晶装置10的侧边151的二气孔111、112吹拂晶粒20的侧边221。因此,固晶装置10的侧边151通过负压41吸附晶粒20的侧边221切换成通过正压51吹拂晶粒20的侧边221,晶粒20的侧边221挠曲变形以接触晶粒放置区61。真空装置40持续对固晶装置10的其余侧边152~154的其余气孔113、114抽气,使得固晶装置10的其余侧边152~154的其余气孔113、114仍维持通过负压41吸附晶粒20的其余侧边222~224。

50.步骤s4,如图1及图9所示,晶粒20的角落211或侧边221在接触晶粒放置区61以后形成一贴合波71,贴合波71从晶粒20的角落211往其对角扩展或从晶粒20的侧边221往其相对侧扩展,使得晶粒20逐渐脱离固晶装置10并且固定于晶粒放置区61上。更详而言之,因为

晶粒20的角落211以点接触的方式或晶粒20的侧边221以线接触的方式接触晶粒放置区61,所以晶粒20的角落211或侧边221及其邻近之处会产生键结力,此键结力会进一步形成贴合波71,并且逐渐往晶粒20的角落211的对角或晶粒20的侧边221的相对侧扩展。

51.较佳地,固晶装置10的角落141往其对角的部分通过负压41吸附晶粒20的角落211往其对角的部分依序切换成通过正压51吹拂晶粒20的角落211往其对角的部分,或固晶装置10的侧边151往其相对侧的部分通过负压41吸附晶粒20的侧边221往其相对侧的部分依序切换成通过正压51吹拂晶粒20的侧边221往其相对侧的部分,使得晶粒20的角落211往其对角或晶粒20的侧边221往其相对侧依序被正压51吹拂,以产生一压力差波动72。压力差波动72能够进一步让晶粒20的角落211或侧边221在接触晶粒放置区61以后形成贴合波71,并且引导贴合波71从晶粒20的角落211往其对角扩展或从晶粒20的侧边221往其相对侧扩展,使得晶粒20逐渐脱离固晶装置10并且固定于晶粒放置区61上。

52.在第一实施例的第一种实施方式中,真空装置40依序从固晶装置10的角落141往其对角停止其余气孔112~114抽气,负压41依序停止通过固晶装置10的角落141往其对角的其余气孔112~114吸附晶粒20的角落211往其对角的部分,气体供应装置50依序开始对固晶装置10的角落141往其对角的其余气孔112~114吹气以产生气流并且提供正压51,正压51依序开始通过固晶装置10的角落141往其对角的其余气孔112~114吹拂晶粒20的角落211往其对角的部分。因此,固晶装置10的角落141往其对角的部分通过负压41吸附晶粒20的角落211往其对角的部分依序切换成通过正压51吹拂晶粒20的角落211往其对角的部分,以产生压力差波动72。压力差波动72能够进一步让晶粒20的角落211在接触晶粒放置区61以后形成贴合波71,并且引导贴合波71从晶粒20的角落211往其对角扩展,使得晶粒20逐渐脱离固晶装置10并且固定于晶粒放置区61上。

53.在第一实施例的第二种实施方式中,真空装置40依序从固晶装置10的侧边151往其相对侧停止其余气孔112~114抽气,负压41依序停止通过固晶装置10的侧边151往其相对侧的其余气孔112~114吸附晶粒20的侧边221往其相对侧的部分,气体供应装置50依序开始对固晶装置10的侧边151往其相对侧的其余气孔112~114吹气以产生气流并且提供正压51,正压51依序开始通过固晶装置10的侧边151往其相对侧的其余气孔112~114吹拂晶粒20的侧边221往其相对侧的部分。因此,固晶装置10的侧边151往其相对侧的部分通过负压41吸附晶粒20的侧边221往其相对侧的部分依序切换成通过正压51吹拂晶粒20的侧边221往其相对侧的部分,以产生压力差波动72。压力差波动72能够进一步让晶粒20的侧边221在接触晶粒放置区61以后形成贴合波71,并且引导贴合波71从晶粒20的侧边221往其相对侧扩展,使得晶粒20逐渐脱离固晶装置10并且固定于晶粒放置区61上。

54.步骤s5,如图1及图10所示,晶粒20完全固定于晶粒放置区61上。具体来说,负压41完全停止,固晶装置10不再固定晶粒20,正压51持续吹拂,晶粒20得以完全固定于晶粒放置区61上。

55.请参阅图11及图12,第二实施例与第一实施例的差异在于,固晶装置10a具有六个气孔111~116,该等气孔111~114分别贯穿固晶装置10a的底面的四个角落141~144,该等气孔115、116分别贯穿固晶装置10a的底面的相对二侧边152、154且分别位于其中二角落141~144之间。除此之外,第二实施例的其余技术特征皆与第一实施例相同。

56.请参阅图13及图14,关于步骤s3,第二实施例的两种实施方式和第一实施例完全

相同。

57.请参阅图15及图16,第三实施例与第一实施例的差异在于:其一,固晶装置10b具有九个气孔111~119,该等气孔111~114分别贯穿固晶装置10b的底面的四个角落141~144,该等气孔115~118分别贯穿固晶装置10b的底面的四个侧边151~154且分别位于该等角落141~144之间,气孔119贯穿固晶装置10b的底面的中心;其二,固晶装置10b的底面不具有凹槽12及凸块13。除此之外,第三实施例的其余技术特征与第一实施例完全相同。

58.请参阅图17及图18,关于步骤s3,第三实施例的两种实施方式和第一实施例完全相同。

59.请参阅图19及图20,第四实施例与第一实施例的差异在于:固晶装置10c具有二个气孔111、114,该二气孔111、114分别贯穿固晶装置10c的底面的二个角落141、144,且该二角落141、144为对角。除此之外,第四实施例的其余技术特征皆与第一实施例相同。

60.请参阅图21,关于步骤s3,第四实施例的实施方式和第一实施例的第一种实施方式相同。第四实施例并没有第一实施例的第二种实施方式。

61.请参阅图22和图23,第五实施例与第一实施例的差别在于:在步骤s4中,贴合波71从晶粒20的角落211往其对角扩展或从晶粒20的侧边221往其相对侧扩展,然后固晶装置10的角落141往其对角的部分通过正压51吹拂晶粒20的角落211往其对角的部分依序渐渐减弱并且进一步切换成负压41,或固晶装置10的侧边151往其相对侧的部分通过正压51吹拂晶粒20的侧边221往其相对侧的部分依序渐渐减弱并且进一步切换成负压41,使得晶粒20逐渐脱离固晶装置10并且固定于晶粒放置区61上。

62.综上所述,本发明能够通过无冲击力的正压51控制晶粒20的角落211或侧边221与晶粒放置区61接触,晶粒20接触到基板60的力量仅限于晶粒20的质量,力道极小,不会损及晶粒20,且无须安装弹性件,制造成本较低。

63.再者,本发明能够通过贴合波71让晶粒20完全固定于晶粒放置区61上,使得晶粒20能够精准地放置在晶粒放置区61上。

64.此外,本发明能够通过控制负压41和正压51的切换,提供压力差波动72,通过压力差波动72形成贴合波71,再通过压力差波动72引导贴合波71扩散。因此,晶粒20能够紧密贴合在基板60上,完全排除晶粒20与基板60包住气泡的情况,晶粒20与基板60之间不会有任何空洞(void)存在,提升晶粒20后续加工制成的产品良率。

65.又,本发明能够通过正压51渐渐减弱并且进一步切换成负压41,控制晶粒20以适当贴合速度贴合于晶粒放置区61上,避免晶粒受损、歪斜或弯折。

66.值得一提的是,因为本发明的角落或侧边接触的无冲击力固晶方法是为了混合键合技术(hybrid bonding)而发展,且混合键合技术为无锡式接合方式,所以本发明选用无锡球且无铜柱的晶粒20和基板60,以强调本发明的方法限定用在混合键合技术。

67.需注意的是,在进行无锡化封装时,晶粒20和基板60的表面相当重要。晶粒和基板的表面在经过化学机械研磨制程后,会直接对接,所以晶粒20和基板60的表面必须接近镜面,原因在于:表面些许粗糙度的变化,都有可能造成晶粒20和基板60的接合失败。在经过化学机械研磨制程后,由于材质不同,研磨的程度也不同,通常研磨程度误差可接受范围约在

±

10nm以内,超过10nm容易产生两种缺陷:(1)铜接点研磨过头;(2)铜接点预留太多,基板60的基底研磨过头。

68.以上所述者仅为用以解释本发明的较佳实施例,并非企图据以对本发明做任何形式上的限制,是以,凡有在相同的发明精神下所作有关本发明的任何修饰或变更,皆仍应包括在本发明意图保护的范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。