1.本发明属于精细化工产品的制备技术领域,特别涉及一种硫辛酸原料药的连续流动生产方法。

背景技术:

2.硫辛酸(英文名:thiocticacid)也称α-硫辛酸(英文名:alpha lipoic acid),化学名称为:1,2-二硫戊环-3-戊酸,分子式:c8h

14

o2s2,cas号:1077-28-7,其结构式如下:硫辛酸是一种新型的抗氧化剂,也是生物体内的一种重要的辅酶。它在生物体内的三羧酸循环反应中作为辅酶,特别是它包含在丙酮酸盐及其它一些α酮酸的脱羧反应中,在线粒体内催化糖类、脂肪类和蛋白质类由无氧氧化所产生的代谢物质转化为有氧氧化的起始物质的过程。

3.硫辛酸含有双硫五元环结构,具有显著的亲电子性和与自由基反应的能力,在水溶液中可直接消除有害的羟基自由基和氢自由基,而且容易形成聚合体,比单体具有更强的消除自由基能力。因此硫辛酸在多种生化过程中扮演重要角色,在欧美已广泛地用于临床医学,如肝功能障碍、亚急性坏死脑病、神经性疾病、放射性伤害症和砷镉汞等重金属中毒等疾病的治疗、被誉为“万能抗氧剂”。此外,硫辛酸还广泛用于生物学研究、化妆品和摄影技术等领域。

4.目前报道的硫辛酸的合成方法主要有以下几种:己二酸法、己二酸衍生物法、环己酮法、环己酮衍生物法等,这些方法有的原料不易获得,有的步骤繁冗,有的产品中残留溶剂偏高,优缺点不一而论。

5.目前行业内能够成熟稳定工业化生产的主要是以己二酸法为主,以中间体6,8-二氯辛酸乙酯为起始原料,经环合、水解、酸化、精制得到硫辛酸原料药,总收率约50%,路线如下:以上路线在工业化生产上有着优势,但在利用普通反应釜的放大生产过程中存在着反应温度高,生产周期长,能源消耗量大,且需要用到大量的有机溶剂,后处理复杂,后处

理会造成三废严重等问题的产生。因此寻找反应连续、收率高、质量好、成本低、环境污染小的硫辛酸绿色制备工艺仍具有重要的工业化价值。本发明采用微反应器不仅可以很好的解决以上存在的问题,而且可以进一步的采用连续流工艺制备硫辛酸原料药,可以很好地解决传统多步化学合成中操作繁琐,工艺过程长,三废排放量大等难题。

技术实现要素:

6.本发明提供了一种硫辛酸原料药的连续流动生产方法。该方法的反应条件温和,安全性好,操作简单,经济环保,且收率高,产品质量好,更适合工业化生产。

7.本发明的具体反应路线如下所示:本发明的技术方案为:一种硫辛酸原料药的连续流动生产方法。

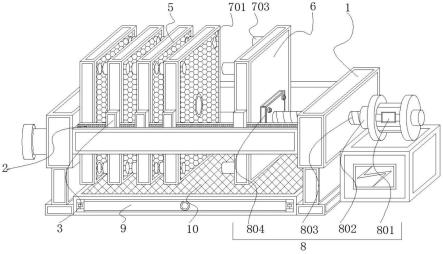

8.一种硫辛酸原料药的连续流动生产方法的装置,所述装置包括顺序相连通的a1物料混合装置、a2物料混合装置、p1微反应器、c1液体分散器、p2微反应器、机械式滗水器、c2液体分散器、p3微反应器、滤水器、产物收集罐及母液处理装置,所述a1、a2物料混合器的出口端与多维混合装置的进口端、多维混合装置的出口端与p1微反应器的进口端相连通,p1微反应器的出口端与p2微反应器的进口端相连通,p2微反应器的顶端与c1液体分散器相连通,p2微反应器的出口端与p3微反应器的进口端相连通,p3微反应器的顶端与c2液体分散器相连通,p3微反应器的出口端与滤水器的进口端相连通,滤水器的两个出口端分别与母液处理装置和产品收集器相连接。

9.作为优选,所述a1、a2物料混合器通过计量泵与多维混合器相连通;所述多维混合器通过增压泵与p1微反应器相连通;所述p1微反应器与p2微反应器之间设有在线红外检测装置;所述p2微反应器与p3微反应器之间、p3微反应器与滤水器之间设有ph监测器。

10.作为优选,所述p1、p2微反应器的管道长为15~20m, p3微反应器的管道长为5~8m。

11.作为优选,所述p1、p2微反应器的管道半径为1-5mm, p3微反应器的管道半径为5-12mm。

12.一种硫辛酸原料药的连续流动生产方法,包括以下步骤:(1)将反应物料6,8-二氯辛酸乙酯(ⅳ)及溶剂按一定比列在a1中混匀,同时将硫化钠等制备环合剂的物料按一定比例在a2中混匀,两者通过流量计以一定比例的流速于多维混合器中混合,多维混合器中停留1~5min后,以50~100ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯(ⅲ)。

13.(2)随后将p1中的混合物通过增加泵并控制流速以50~80ml/min泵入p2中,同时通过c1分散器将3液碱溶液于p2微反应器的顶端雾化分散,发生水解反应,得到中间体硫辛

酸钠盐(ⅱ)从有机相中进入到水相中,通过机械式滗水器截留水相,并通过增压泵将水相泵入微反应器p3中进行质子化。

14.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液调节ph为4~5,使化合物(ⅱ)质子化,使化合物硫辛酸(ⅰ)从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药,整体收率大于95%。

15.进一步地,步骤(1)中溶剂为甲苯、环己烷、正己烷、庚烷中的一种或多种组合,优选环己烷。

16.进一步地,步骤(1)中6,8-二氯辛酸乙酯与溶剂的重量比为1:1-20,优选1:2.5。

17.进一步地,步骤(1)中a2的多硫化合物的质量浓度为15-35%,优选20-30%。

18.进一步地,步骤(1)中a1的输出流速为100-160ml/min,a2的输出流速为40-60ml/min。

19.进一步地,步骤(1)中多维混合器中停留1-5min,优选2-3min,多维混合器的混合物泵出流速为50-100ml/min,优选70-80ml/min。

20.进一步地,步骤(2)中氢氧化钠溶液的浓度为20%-40%,优选30%。

21.进一步地,步骤(2)中混合物从p1泵入p2的流速为50-80ml/min,优选65ml/min。

22.进一步地,步骤(2)中水相从滗水器中泵入p3的流速为60-100ml/min,优选80ml/min。

23.本发明比起现有的技术具有如下优点:(1)在室温下就能进行,整个反应过程中不需要任何的升、降温换热,而釜式反应环合、水解均需要在高温下进行;(2)整个合成工艺具有连续化、生产效率高、生产周期短、节能环保、副反应少、产品质量佳、生产成本低等特点,整体收率由85%提升到95%,极大的增强原子的利用效率,更加贴切于绿色化工,保障了工艺和产品的有利竞争地位。

24.(3)实现了每个反应单元的反应物料的充分混合和对反应的精确控制,大大减少了副产物的产生,产品质量稳定。

附图说明

25.图1为本发明微反应器反应路线图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

27.实施例1参照图1微反应器系统进行反应,p1、p2管道半径5mm,p3管道半径10mm。

28.(1)将60.3g6,8-二氯辛酸乙酯和120g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以100ml/min,a2以40ml/min的流速于多维混合器中混合,多维混合器中停留3min后,以50ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

29.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在50ml/min,随后通过

c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以80ml/min的流速泵入微反应器p3中进行质子化。

30.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药48.2g。产品收率93%,纯度99.5%。

31.实施例2参照图1微反应器系统进行反应,p1、p2管道半径5mm,p3管道半径10mm。

32.(1)将60.3g6,8-二氯辛酸乙酯和90g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以120ml/min,a2以40ml/min的流速于多维混合器中混合,多维混合器中停留3min后,以70ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

33.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在60ml/min,随后通过c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以80ml/min的流速泵入微反应器p3中进行质子化。

34.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药49.5g。产品收率95.9%,纯度99.2%。

35.实施例3参照图1微反应器系统进行反应,p1、p2管道半径5mm,p3管道半径12mm。

36.(1)将60.3g6,8-二氯辛酸乙酯和150g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以150ml/min,a2以50ml/min的流速于多维混合器中混合,多维混合器中停留3min后,以80ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

37.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在65ml/min,随后通过c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以85ml/min的流速泵入微反应器p3中进行质子化。

38.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药50.5g。产品收率97.9%,纯度99.7%。

39.实施例4参照图1微反应器系统进行反应,p1、p2管道半径3mm,p3管道半径10mm。

40.(1)将60.3g6,8-二氯辛酸乙酯和80g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以110ml/min,a2以50ml/min的流速于多维混合器中混合,多维混合器中停留3min后,以75ml/min的流速泵入连续流微反

应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

41.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在70ml/min,随后通过c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以85ml/min的流速泵入微反应器p3中进行质子化。

42.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药49.7g。产品收率96.3%,纯度99.5%。

43.实施例5参照图1微反应器系统进行反应,p1、p2管道半径3mm,p3管道半径8mm。

44.(1)将60.3g6,8-二氯辛酸乙酯和180g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以150ml/min,a2以60ml/min的流速于多维混合器中混合,多维混合器中停留5min后,以100ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

45.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在80ml/min,随后通过c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以80ml/min的流速泵入微反应器p3中进行质子化。

46.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药48.9g。产品收率94.8%,纯度98.9%。

47.实施例6参照图1微反应器系统进行反应,p1、p2管道半径5mm,p3管道半径10mm。

48.(1)将60.3g6,8-二氯辛酸乙酯和150g的环己烷在a1中充分混合,同时将100g质量浓度为27.5%的环合液在a2中混合均匀,两者通过流量计a1以130ml/min,a2以55ml/min的流速于多维混合器中混合,多维混合器中停留3min后,以60ml/min的流速泵入连续流微反应器p1中,发生环合反应制备得到中间体硫辛酸乙酯。

49.(2)中间体硫辛酸乙酯由p1的出口端泵入p2,泵入流速控制在55ml/min,随后通过c1分散器将浓度30%的液碱溶液于p2微反应器的顶端雾化分散,在p2中发生水解反应,得到中间体硫辛酸钠盐从有机相中进入到水相中,p2的出口端连接机械师滗水器,通过机械式滗水器截留水相,并通过增压泵将水相以80ml/min的流速泵入微反应器p3中进行质子化。

50.(3)通过c2分散器向微反应器p3中通入27%的盐酸溶液,通过ph监控装置,调节盐酸泵入流速,使ph控制在4~5,此时化合物硫辛酸钠充分质子化,化合物硫辛酸从水相中析出,通过滤水器进行固水连续分离制备得到硫辛酸原料药50.6g。产品收率98.1%,纯度99.8%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。