1.本发明属于压裂增产技术领域,具体涉及二氧化碳干法压裂与酸化相结合形成的一体化双增稠压裂液的制备方法,即干法压裂与酸化一体化双增稠压裂液的制备方法、采用该方法制备的干法压裂与酸化一体化双增稠压裂液(以下简称“一体化双增稠压裂液”)、应用该一体化双增稠压裂液的干法压裂与酸化一体化双增稠压裂方法(以下简称“一体化双增稠压裂方法”),以及该一体化双增稠压裂液在油气田中的应用。

背景技术:

2.压裂的目的是在储层中形成具有导流能力的裂缝,采用的压裂液在很大程度上决定了压裂效果。同时对压裂液的粘度有一定的要求,同时需在压裂后成为低粘度的流体而容易返排,避免对油气层造成损坏。

3.目前采用的常规压裂方式主要包括油基压裂、水基压裂、酸化和二氧化碳干法压裂(以下简称“干法压裂”)等。其中油基压裂成本高、安全性差和环保问题突出,在压裂方式中占比较低;水基压裂具有成本较低、安全性较高和施工方便等优点,目前使用最为广泛;酸化主要针对砂岩或碳酸岩储层,解除地层伤害,并改造未受伤害储层,提高支撑裂缝导流能力,恢复和提高油气井生产能力;干法压裂具有无水相污染、无残渣、低伤害甚至无伤害和增能作用等优势,但由于需要专用高压混砂设备以及不能高效增稠而无法大量携砂,限制了其推广和应用。

4.现阶段国内外水基压裂液的配制方法和工艺均比较成熟,相关配套设备如配液车和压裂车组等均实现规模化和连续化操作施工,但水基压裂液进入储层后不可避免地对储层产生不同程度的伤害,导致油气产量大幅衰减,最终增产效果不尽人意。干法压裂方面,常规干法压裂设备无法配套使用,需要专用密闭混砂设备,同时干法压裂液不能高效增稠,导致液体二氧化碳粘度低,砂比低、砂量少,难以足量携砂,同时泵送摩阻大,难以在储层形成有效裂缝。酸化由于酸液对地层砂岩或碳酸岩的侵蚀速度过快,即使采用稠化酸用稠化剂进行增稠缓蚀,也不可避免在油气层形成酸蚀空洞,造缝能力大幅削弱且改造深度不足,导致酸化后增产效果不理想。

技术实现要素:

5.有鉴于此,本发明的主要目的在于提供一种干法压裂与酸化一体化双增稠压裂液的制备方法、采用该方法制备的干法压裂与酸化一体化双增稠压裂液、应用该一体化双增稠压裂液的干法压裂与酸化一体化双增稠压裂方法,以及该一体化双增稠压裂液在油气田中的应用,以期至少部分地解决上述现有相关技术中存在的至少部分技术问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种干法压裂与酸化一体化双增稠压裂液的制备方法,包括:

7.步骤a,保持酸液温度10~40℃,按设计比例加入稠化酸用稠化剂、二氧化碳干法压裂液增稠剂和破胶剂配制成稠化酸压裂液,所述稠化酸压裂液占最终的一体化双增稠压

裂液的10~50wt%;

8.步骤b,向步骤a配制的稠化酸压裂液中加入设计比例的二氧化碳干法压裂液增稠剂并混合均匀;

9.步骤c,在步骤b的产物中加入设计砂比的支撑剂,混砂均匀后加压至设计压力;

10.步骤d,将占所述最终的一体化双增稠压裂液90~50wt%的液体二氧化碳加压至设计压力后,与步骤c得到的稠化酸压裂液汇合并进一步增压至设计压力,迅速混合并热交换成为混合液相,体系温度达到0~30℃,二氧化碳干法压裂液增稠剂进入液体二氧化碳中迅速溶解增稠,由此制得所述最终的一体化双增稠压裂液。

11.根据本发明的另一个方面,还提供了一种采用上述制备方法制备得到的一体化双增稠压裂液。

12.根据本发明的再一个方面,还提供了一种应用该一体化双增稠压裂液的干法压裂与酸化一体化双增稠压裂方法,包括如下步骤:将上述一体化双增稠压裂液输送到储层,然后关井闭压一定时间,最后破胶返排,完成压裂施工全过程。

13.根据本发明的还一个方面,还提供了一种上述一体化双增稠压裂液作为减阻液或携砂液在油气田中的应用。

14.此外,在符合本领域常识的基础上,上述各可选条件,可任意变化和/或组合,即得本发明各可选实施例。

15.基于上述技术方案可知,本发明的技术方案相对于现有技术能够取得下述积极进步效果:

16.(1)无需专用密闭混砂设备,常压混砂,配制方便;

17.(2)稠化酸用稠化剂和二氧化碳干法压裂液增稠剂形成双增稠并协同作用;

18.(3)干法压裂与酸化一体化压裂,进行减阻与携砂一体化应用;

19.(4)一体化双增稠压裂液耐温、耐剪切性能优异;

20.(5)有效埋存温室气体,有利于环境保护;

21.(6)有效保护储层,利用液体二氧化碳有效缓蚀,避免酸蚀空洞的形成,且一体化双增稠压裂液自身易破胶且破胶彻底,岩心伤害极低;

22.(7)充分改造储层,砂岩和碳酸岩储层通道全程酸化,形成具有高导流能力的主裂缝、支裂缝、微裂缝和毛细缝网;

23.(8)充分解除地层伤害,恢复地层渗透率,返排率高;

24.(9)充分利用二氧化碳压裂的性能特点,如无残渣、低伤害、流动性强沟通储层、增能易返排、原油降粘和置换吸附油气等优势;

25.(10)增产效果优异,性价比高。

附图说明

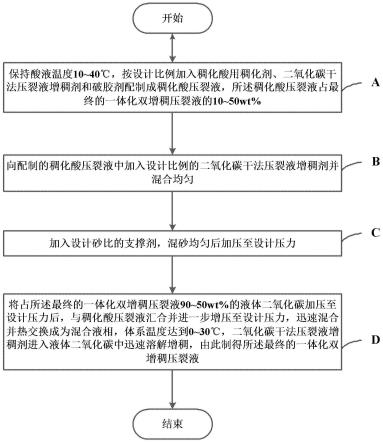

26.图1为依照本公开实施例的干法压裂与酸化一体化双增稠压裂液的制备方法流程图。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发

明作进一步的详细说明。

28.本发明的研发人员在研发过程中逐渐认识到:水基压裂具有成本较低、配制方便,压裂设备和技术工艺完善等优点,但水基压裂液进入储层后不可避免地造成对储层产生不同程度的伤害;干法压裂液具有无水相、无水敏水锁污染、无残渣、低伤害甚至无伤害、增能易返排、流动性强沟通储层、二氧化碳溶于原油降粘和置换吸附油气等诸多优点,但粘度低难携砂、摩阻大难造缝,还需要专用密闭混砂设备,同时施工过程费时费力,操作不便且安全性要求严苛,成本较高,整体性价比较低;酸化由于酸液对地层砂岩或碳酸岩的侵蚀速度过快,即使采用稠化酸用稠化剂进行增稠缓蚀,也不可避免在油气层形成酸蚀空洞,造缝能力大幅削弱且改造深度不足,导致酸化后增产效果不理想。

29.水基压裂、干法压裂和酸化各自的固有性质,限制了各自的进一步发展与推广应用。砂岩和碳酸岩储层的改造增产措施首要任务是形成有效改造和充分改造,通过巧妙结合干法压裂的优势,扬长避短,即可创造性地解决酸化的不足,并充分发挥各自性能特点。由此,我们创造性地提出一体化双增稠压裂方法,集稠化酸酸化方法和二氧化碳干法压裂方法各自的技术优势于一体,利用液体二氧化碳有效缓蚀,形成高导流能力缝网,砂岩和碳酸岩储层通道全程酸化,从而有效改造、充分改造储层,达到大幅增产要求的技术效果。

30.在本发明的一个实施例中,本发明提供的一体化双增稠压裂方法,是指将稠化酸酸化方法、二氧化碳干法压裂方法有机结合,同时具有二者的各项技术优势、合二为一,并扬长避短、更具独特优势的创新压裂方法。本发明将其命名为“干法压裂与酸化一体化双增稠压裂方法”。在该压裂方法中,稠化酸用稠化剂将酸液增稠后的稠化酸压裂液,同时携带二氧化碳干法压裂液增稠剂进行常压混砂,然后按设计比例与液体二氧化碳相结合,液体二氧化碳增稠后两相形成双增稠并协同作用,形成具有足够粘度和结构的混合液相,成为一体化双增稠压裂液,进行一体化双增稠压裂。

31.在本发明的一个实施例中,如图1所示,图1为依照本公开实施例的干法压裂与酸化一体化双增稠压裂液的制备方法流程图,该方法包括以下步骤:

32.步骤a,保持酸液温度10~40℃,按设计比例加入稠化酸用稠化剂、二氧化碳干法压裂液增稠剂和破胶剂配制成稠化酸压裂液,所述稠化酸压裂液占最终的一体化双增稠压裂液的10~50wt%;

33.步骤b,向步骤a配制的稠化酸压裂液中加入设计比例的二氧化碳干法压裂液增稠剂并混合均匀;

34.步骤c,在步骤b的产物中加入设计砂比的支撑剂,混砂均匀后加压至设计压力;

35.步骤d,将占所述最终的一体化双增稠压裂液90~50wt%的液体二氧化碳加压至设计压力后,与步骤c得到的稠化酸压裂液汇合并进一步增压至设计压力,迅速混合并热交换成为混合液相,体系温度达到0~30℃,二氧化碳干法压裂液增稠剂进入液体二氧化碳中迅速溶解增稠,由此制得所述最终的一体化双增稠压裂液。

36.在上述实施例中,按质量百分比计,所述最终的一体化双增稠压裂液中稠化酸压裂液与液体二氧化碳相之比为(10~50%)∶(90~50%);所述最终的一体化双增稠压裂液作为减阻液时,所述稠化酸用稠化剂占稠化酸压裂液的质量分数为0.1~0.5%,所述二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.1~0.5%;所述最终的一体化双增稠压裂液作为携砂液时,所述稠化酸用稠化剂占稠化酸压裂液的质量分数为0.5~3%,

所述二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.5~3%。

37.在上述实施例中,所述酸液为5~35%质量分数的盐酸、硫酸、磷酸、甲酸、乙酸或氢氟酸中的任一种酸作为单一酸,或者两种及两种以上酸以任意质量比形成混合酸作为多组分酸;所述液体二氧化碳为气体二氧化碳经压力泵车增压至1.5~2.5mpa、降温至-25~-15℃并储存于专用槽车或储罐的液体二氧化碳,其中,气体二氧化碳来源包括化石燃料燃烧后捕集的二氧化碳或二氧化碳气井生产的二氧化碳;所述稠化酸用稠化剂为满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂;所述二氧化碳干法压裂液增稠剂包括含氟二氧化碳增稠剂、含硅二氧化碳增稠剂、碳氢聚合物类增稠剂中的任一种。

38.在上述实施例中,所述稠化酸用稠化剂的设计比例,作为减阻液时占稠化酸压裂液质量分数的0.1~0.5%,作为携砂液时占稠化酸压裂液质量分数的0.5~3%;所述二氧化碳干法压裂液增稠剂的设计比例,作为减阻液时占液体二氧化碳相质量分数的0.1~0.5%,作为携砂液时占液体二氧化碳相质量分数的0.5~3%;所述破胶剂包括过硫酸铵、胶囊破胶剂中的至少一种;所述破胶剂的设计比例,占所述最终的一体化双增稠压裂液质量分数的0.005~0.3%;所述支撑剂包括耐酸的石英砂、陶粒和树脂覆膜砂中的至少一种;所述支撑剂的设计砂比,作为减阻液时砂比为0~10%,作为携砂液时砂比为5~45%。

39.在上述实施例中,步骤c中稠化酸压裂液增压后的设计压力为10~40mpa,可选为20~30mpa。

40.在上述实施例中,步骤d中液体二氧化碳增压后的设计压力为10~40mpa,可选为20~30mpa;可选地,其与稠化酸压裂液增压后的设计压力保持一致。

41.在上述实施例中,步骤d中最终升压高至40~120mpa,可选为50~70mpa。

42.在本发明的另一个实施例中,本发明提供了一种根据上述制备方法制备得到的一体化双增稠压裂液,该一体化双增稠压裂液包括如下材料组分:按质量百分比计,稠化酸压裂液与液体二氧化碳相之比为(10~50%):(90~50%),其中,作为减阻液时,稠化酸用稠化剂占稠化酸压裂液的质量分数为0.1~0.5%,二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.1~0.5%;作为携砂液时,稠化酸用稠化剂占稠化酸压裂液的质量分数为0.5~3%,二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.5~3%。

43.在上述实施例中,一体化双增稠压裂液的温度为0~30℃,密度为0.8~1.1g/cm3,ph值为1.0~4.0。

44.在上述实施例中,稠化酸压裂液与液体二氧化碳相之比为(20~30%)∶(80~70%);作为减阻液时,稠化酸用稠化剂占稠化酸压裂液的质量分数0.2~0.3%,二氧化碳干法压裂液增稠剂占液体二氧化碳相质量分数0.2~0.3%;作为携砂液时,稠化酸用稠化剂占稠化酸压裂液的质量分数1~2%,二氧化碳干法压裂液增稠剂占液体二氧化碳相质量分数1~2%。

45.在本发明的再一个实施例中,本发明提供了一种应用该一体化双增稠压裂液的干法压裂与酸化一体化双增稠压裂方法,该方法是将该一体化双增稠压裂液输送到储层,然后关井闭压一定时间,最后破胶返排,完成压裂施工全过程。具体而言,该方法包括以下步骤:

46.步骤1:稠化酸用稠化剂在酸液中溶解;

47.保持水温10~40℃,使用配液车按设计比例加入稠化酸用稠化剂和破胶剂配制稠化酸压裂液,稠化酸压裂液占一体化双增稠压裂液的10~50%;同时,在另一个并联加液口加入设计比例的二氧化碳干法压裂液增稠剂在稠化酸压裂液中混合均匀;然后稠化酸压裂液进入常压混砂车,加入设计砂比的支撑剂,混砂均匀后经增压泵加压至设计压力。

48.步骤2:二氧化碳干法压裂液增稠剂与液体二氧化碳混合溶解;

49.另一个并联管汇中的占一体化双增稠压裂液90~50%的液体二氧化碳经增压泵加压至设计压力后,在两个高压管汇接口处与稠化酸压裂液汇合并进一步增压至设计压力,迅速混合并热交换,体系温度达到0~30℃,同时二氧化碳干法压裂液增稠剂进入液体二氧化碳中迅速溶解增稠,协同作用,成为一体化双增稠压裂液。

50.步骤3:一体化双增稠压裂液进入储层,进行压裂和返排等过程;

51.一体化双增稠压裂液依次通过地面高压管线、井内油管或套管、炮眼进入储层,将支撑剂带入储层主裂缝、支裂缝和微裂缝网中进行压裂改造和造缝填砂,同时为储层增能,然后关井闭压一定时间,最后破胶返排,完成压裂施工全过程。

52.其中,上述所用的酸液为5~35%质量分数的盐酸、硫酸、磷酸、甲酸、乙酸或氢氟酸中的任一种酸作为单一酸,或者两种及两种以上酸以任意质量比形成混合酸作为多组分酸。

53.其中,上述所用的液体二氧化碳为气体二氧化碳经压力泵车增压至1.5~2.5mpa、降温至-25~-15℃并储存于专用槽车或储罐的液体二氧化碳,其中,气体二氧化碳来源包括化石燃料燃烧后捕集的二氧化碳或二氧化碳气井生产的二氧化碳。

54.其中,上述所用的稠化酸用稠化剂为满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂。

55.其中,上述所用的二氧化碳干法压裂液增稠剂包括含氟二氧化碳增稠剂、含硅二氧化碳增稠剂、碳氢聚合物类增稠剂中的任一种。

56.其中,上述的二氧化碳干法压裂液增稠剂的设计比例,作为减阻液时,占液体二氧化碳相质量分数为0.1~0.5%,作为携砂液时,占液体二氧化碳相质量分数为0.5~3%。

57.其中,上述所用的破胶剂,包括但不限于过硫酸铵、胶囊破胶剂中的任一种或两种。

58.其中,上述的破胶剂设计比例占一体化双增稠压裂液质量分数为0.005~0.3%。

59.其中,上述所用的支撑剂,包括但不限于耐酸的石英砂、陶粒、树脂覆膜砂中的任一种或两种以上。

60.其中,上述的支撑剂设计砂比,作为减阻液时,砂比为0~10%,作为携砂液时,砂比为5~45%。

61.其中,上述的稠化酸压裂液增压后的设计压力,可以结合增压泵出入口实际情况设计,包括但不限于10~40mpa,可选地为20~30mpa。

62.其中,上述的液体二氧化碳增压后的设计压力,为结合增压泵出入口实际情况设计,包括但不限于10~40mpa,可选地为20~30mpa,并与稠化酸压裂液增压后的设计压力保持一致。

63.其中,上述的一体化双增稠压裂液的设计压力,为结合地层破裂压力等实际情况进行设计,包括但不限于40~120mpa,可选地为50~70mpa。

64.其中,上述的关井闭压时间,可以结合现场施工情况、地层情况和压裂后生产需要等实际情况进行设计,包括但不限于1小时~7天,可选地为2~24小时。

65.在本发明的再一个实施例中,本发明提供了一种该一体化双增稠压裂液作为减阻液或携砂液在油气田中的应用。其中,该一体化双增稠压裂液作为减阻液时,稠化酸用稠化剂占稠化酸压裂液的质量分数为0.1~0.5%,二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.1~0.5%;该一体化双增稠压裂液作为携砂液时,稠化酸用稠化剂占稠化酸压裂液的质量分数为0.5~3%,二氧化碳干法压裂液增稠剂占液体二氧化碳相的质量分数为0.5~3%。

66.下面举若干具体的实施例,以便对本发明的技术方案作更为详细的说明。需要说明的是,下述实施例中的具体数值和用量仅是为了举例说明,在具体应用时可以根据配比关系进行缩放。

67.实施例1:一体化双增稠压裂方法的室内应用和性能测试

68.保持酸液温度15℃,在配液设备中加入29.94g的20%盐酸,保持搅拌,依次加入0.06g稠化酸用稠化剂、0.03g过硫酸铵和0.54g二氧化碳干法压裂液增稠剂,搅拌混合均匀;然后加入15cm3陶粒,混砂均匀后经增压泵加压至10mpa,进入高压管汇。另一个并联管汇中保持液体二氧化碳温度-20℃,将269.46g液体二氧化碳,经增压泵加压至10mpa,在两个高压管汇接口处与稠化酸压裂液汇合,并进一步增压至40mpa,搅拌混合均匀,成为一体化双增稠压裂液。升温至80℃,闭压4h,最后破胶返排,完成室内评价过程。

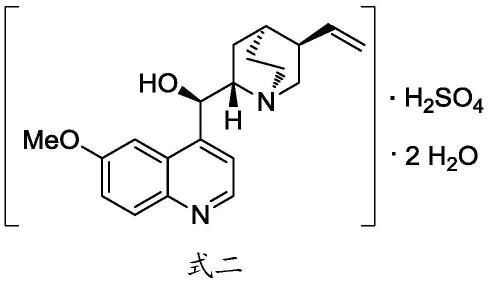

69.其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

70.上述配制的一体化双增稠压裂液作为减阻液使用,经测试,温度5℃,密度为0.88g/cm3,ph值为3.5,粘度为3mpa

·

s,减阻率70%,砂比5%。

71.实施例2:一体化双增稠压裂方法的室内应用和性能测试

72.保持酸液温度30℃,在配液设备中加入194g的25%磷酸和194g的35%硫酸,保持搅拌,依次加入12g稠化酸用稠化剂、0.2g胶囊破胶剂和2g二氧化碳干法压裂液增稠剂,搅拌混合均匀;然后加入200cm3树脂覆膜砂,混砂均匀后经增压泵加压至20mpa,进入高压管汇。另一个并联管汇中保持液体二氧化碳温度-15℃,将398g液体二氧化碳,经增压泵加压至20mpa,在两个高压管汇接口处与稠化酸压裂液汇合,并进一步增压至50mpa,搅拌混合均匀,成为一体化双增稠压裂液。升温至120℃,闭压2h,最后破胶返排,完成室内评价过程。

73.其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

74.上述配制的一体化双增稠压裂液作为减阻液使用,经测试,温度10℃,密度为0.95g/cm3,ph值为2.0,粘度为45mpa

·

s,砂比5%,返排率60%。

75.实施例3:一体化双增稠压裂方法的室内应用和性能测试

76.保持酸液温度10℃,在配液设备中加入80g的20%盐酸和69.25g的20%氢氟酸,保持搅拌,依次加入0.75g稠化酸用稠化剂、0.5g胶囊破胶剂和10.5g二氧化碳干法压裂液增稠剂,搅拌混合均匀;然后加入100cm3石英砂,混砂均匀后经增压泵加压至30mpa,进入高压

管汇。另一个并联管汇中保持液体二氧化碳温度-15℃,将339.5g液体二氧化碳,经增压泵加压至30mpa,在两个高压管汇接口处与稠化酸压裂液汇合,并进一步增压至60mpa,搅拌混合均匀,成为一体化双增稠压裂液。升温至150℃,闭压2h,最后破胶返排,完成室内评价过程。

77.其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

78.上述配制的一体化双增稠压裂液作为减阻液使用,经测试,温度3℃,密度为0.91g/cm3,ph值为3.0,粘度为55mpa

·

s,砂比20%,返排率72%。

79.实施例4:一体化双增稠压裂液方法的现场应用和性能测试

80.陕北某油田某页岩气井的现场应用:

81.在配液罐中准备156.8t的20%盐酸,保持酸液温度12℃,使用连续配液车的一个加液口连续加入3.2t稠化酸用稠化剂,干粉加料口连续加入0.4t胶囊破胶剂,同时在另一个并联加液口连续加入4.8t二氧化碳干法压裂液增稠剂后,在稠化酸压裂液中混合均匀;然后水基压裂液进入常压混砂车,加入180m3陶粒,混砂均匀后经增压泵加压至30mpa。

82.另一个并联管汇中的-18℃的235.2t液体二氧化碳经增压泵加压至30mpa,在两个高压管汇接口处与稠化酸压裂液汇合并进一步增压至60mpa,迅速混合均匀,成为一体化双增稠压裂液。

83.一体化双增稠压裂液依次通过地面高压管线、井内套管、炮眼进入储层,造缝的同时将支撑剂带入储层进行填砂,同时为储层增能,然后关井闭压12h,最后破胶返排,完成压裂施工全过程。

84.其其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

85.上述配制的一体化双增稠压裂液作为携砂液使用,经测试,温度8℃,密度为0.93g/cm3,ph值为2.5,粘度为80mpa

·

s,砂比45%,返排率65%。

86.对比例1:压裂液的室内应用和性能测试

87.保持酸液温度25℃,在配液设备中加入20g的20%盐酸和19.98g的10%甲酸,保持搅拌,依次加入0.02g稠化酸用稠化剂、0.8g过硫酸铵和0.18g二氧化碳干法压裂液增稠剂,搅拌混合均匀;然后加入20cm3陶粒,混砂均匀后经增压泵加压至15mpa,进入高压管汇。另一个并联管汇中保持液体二氧化碳温度-15℃,将359.82g液体二氧化碳,经增压泵加压至15mpa,在两个高压管汇接口处与稠化酸压裂液汇合,并进一步增压至50mpa,搅拌混合均匀,成为对比例1压裂液。升温至50℃,闭压12h,最后破胶返排,完成室内评价过程。

88.其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

89.上述配制的对比例1的压裂液,经测试,温度5℃,密度为0.88g/cm3,ph值为3.5,粘度为0.5mpa

·

s,减阻率40%,砂比0%。

90.对比例2:压裂液的室内应用和性能测试

91.保持酸液温度35℃,在配液设备中加入200g的20%盐酸和135.2g的10%乙酸,保持搅拌,依次加入4.8g稠化酸用稠化剂、0.6g胶囊破胶剂和0.8g二氧化碳干法压裂液增稠剂,搅拌混合均匀;然后加入120cm3石英砂,混砂均匀后经增压泵加压至30mpa,进入高压管汇。另一个并联管汇中保持液体二氧化碳温度-20℃,将159.2g液体二氧化碳,经增压泵加压至30mpa,在两个高压管汇接口处与稠化酸压裂液汇合,并进一步增压至70mpa,搅拌混合均匀,成为对比例2压裂液。升温至70℃,闭压8h,最后破胶返排,完成室内评价过程。

92.其中,稠化酸用稠化剂采用满足《sy/t 6214-2016稠化酸用稠化剂》石油天然气行业标准的粉剂类或乳液类稠化酸用稠化剂,二氧化碳干法压裂液增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

93.上述配制的对比例2的压裂液,经测试,温度10℃,密度为0.98g/cm3,ph值为1.5,粘度为30mpa

·

s,砂比30%,返排率40%。

94.上述实施例和对比例的主要材料、配比、两相比例和性能测试结果数据列于下表1。

[0095][0096]

表1实施例和对比例的主要材料、配比、两相比例和性能测试结果统计表

[0097]

上述实施例实施的一体化双增稠压裂方法,经过实践应用表明,具有以下显著优势:

[0098]

1、无需专用密闭混砂设备,常压混砂,配制方便:一体化双增稠压裂方法只需现有酸化配套设备和液体二氧化碳高压管汇,无需干法压裂所需的专用密闭混砂设备;只需稠化酸用稠化剂和二氧化碳干法压裂液增稠剂,采用酸液配制稠化酸压裂液,只需酸化配套混砂车即可进行常压混砂,配制方便。

[0099]

2、两相增稠剂体系材料协同作用:利用稠化酸用稠化剂增稠酸液,稠化酸压裂液并可携带二氧化碳干法压裂液增稠剂,同时二氧化碳干法压裂液增稠剂增稠液体二氧化碳,两相增稠剂体系材料协同作用;同时配制的一体化双增稠压裂液,两相协同作用,形成具有足够粘度和结构的混合液相。

[0100]

3、干法压裂与酸化一体化压裂,进行减阻与携砂一体化应用:低浓度的稠化酸用稠化剂和二氧化碳干法压裂液增稠剂配制减阻液,高效减阻;较高浓度的稠化酸用稠化剂和二氧化碳干法压裂液增稠剂配制携砂液,砂量不受加砂设备容量限制,可以单次任意加砂,稠化酸压裂液砂比可达100%,两相混合后的整体砂比可达45%,砂量足、砂比高,造缝效果优异。

[0101]

4、一体化双增稠压裂液耐温耐剪切性能优异:一体化双增稠压裂液整体粘度达到50~200mpa

·

s;压裂液整体为结构流体,黏弹性好,耐剪切性能优异;耐温达到160℃。

[0102]

5、有效埋存温室气体,有利于环境保护:配制一体化双增稠压裂液只需使用两种材料,稠化酸用稠化剂和二氧化碳干法压裂液增稠剂,即配即用,有效减少地表残留和环境污染,同时还能将大量温室气体埋存,减少温室效应,因此有利于环境保护。

[0103]

6、有效保护储层:利用液体二氧化碳有效缓蚀,减少稠化酸压裂液对储层岩石的反应速率和酸蚀空间,并减少纵向酸蚀,避免酸蚀空洞的形成,且一体化双增稠压裂液自身易破胶且破胶彻底,一体化双增稠压裂液自身易破胶且破胶彻底,岩心伤害极低,故有利于储层保护。

[0104]

7、充分改造储层:砂岩和碳酸岩储层通道全程酸化,形成从井眼延伸至储层深处的充分而高效的长裂缝通道,形成具有高导流能力的主裂缝、支裂缝、微裂缝和毛细缝网。

[0105]

8、充分解除地层伤害:充分解除钻完井过程中产生的高钙泥浆、氢氧化钙沉淀、硫化物及氧化铁沉淀造成的近井地带的污染,恢复地层渗透率,返排率高。

[0106]

9、具有二氧化碳压裂的性能特点,如无残渣、低伤害甚至无伤害、流动性强沟通储层、增能作用、原油降粘和置换油气等优势。

[0107]

10、增产效果优异,性价比高:一体化双增稠压裂方法具有突出优势和特点经现场应用得以确认,相对邻井水基压裂和酸化,增产十倍以上,增产效果优异,性价比高。

[0108]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。