1.本发明涉及半导体制造用化学品的领域,尤其涉及一种用于钨抛光的化学机械抛光液。

背景技术:

2.现代半导体技术使器件高度微小化成为现实。集成电路硅基板上可以集成数以亿计的元件。这些元件通过导线和多层互连件形成互连结构。物理气相沉积(pvd)、化学气相沉积(cvd)、等离子体增强化学气相沉积(pecvd) 和电化学镀敷(ecp)等技术被运用于在集成电路硅基板上沉积导线或者互连结构,并且沉积之后形成的多余不平整的材料表面需要予以去除。随着多层材料的沉积和去除,晶片的最上表面变得不平坦,这些不平坦可能导致半导体产品的各种缺陷,因此导电层和绝缘介质层的平坦化技术变得至关重要。二十世纪80年代,由ibm公司首创的化学机械抛光(cmp)技术被认为是目前全局平坦化的最有效的方法。化学机械抛光由化学作用、机械作用以及两种作用结合而成。通常,晶片被固定于研磨头上,并将其正面与cmp 设备中的抛光垫接触。在一定压力下,研磨头在抛光垫上线性移动或是沿着与研磨台一样的运动方向旋转。与此同时,在晶片和抛光垫之间以一定流量注入抛光组合物(“浆料”),浆料因离心作用平铺在抛光垫上。于是,在化学和机械的双重作用下,晶片表面被抛光并实现全局平坦化。cmp可用于去除不需要的表面形貌和表面缺陷,如粗糙表面、吸附的杂质、晶格损伤、划痕等。

3.近年来,半导体制造越来越多的使用金属钨制备金属通孔插头和触点,同时使用粘结层,如tin和ti,将其与sio2连接。通常期望使用cmp方法进行钨淀积层的处理,以获得平整,无缺陷的表面。但是令人遗憾的是,钨抛光液中的氧化剂会对金属产生腐蚀,大部分情况下,这种腐蚀是不被希望发生的。它可能导致表面缺陷,如点蚀和穿孔,并最终影响半导体装置的使用性能。

4.在过去,本领域技术人员也在不断地开发新型钨腐蚀抑制剂以期望可以解决上述问题。如美国专利us 6136711公开了使用氨基酸作为钨抛光腐蚀抑制剂的方法。如今,集成电路制造日趋复杂,对抛光液提出了更高的要求。氨基酸腐蚀抑制剂在很多体系中抑制效果一般,当用量大,已经很难适应多种多样的钨抛光要求。美国专利us 8865013公开了一种含有双季铵盐腐蚀抑制剂的钨抛光组合物。该组合物可以较好的抑制金属钨的静态腐蚀,但是其氧化剂是kio3而不是双氧水,造成该组合物的钨抛光速度非常低。美国专利us10597558b1公开了一种钨抛光组合物,该组合物中使用脂肪胺乙氧基化合物作为腐蚀抑制剂。虽然该腐蚀抑制剂不影响抛光速度,且对衬底表面的缺陷有抑制作用,但是其对钨的腐蚀只能起到约20%的抑制效果。

5.因此,对于钨抛光组合物,开发具有优异抑制性能的腐蚀抑制剂具有重要意义。

技术实现要素:

6.为了克服上述技术缺陷,本发明的目的在于提供一种用于钨抛光的化学机械抛光

液。本发明所提供的化学机械抛光液,可以在保证良好的钨的抛光速率的同时,显著降低钨的静态腐蚀速率。

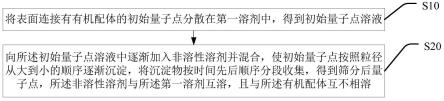

7.本发明提供一种化学机械抛光液,包括:奎宁碱类腐蚀抑制剂、水、sio2研磨颗粒、含铁离子的催化剂、稳定剂、氧化剂和ph调节剂。

8.进一步地,所述奎宁碱类腐蚀抑制剂包含一个喹啉环和一个喹核碱环,所述喹啉环和喹核碱环由烷基连接。所述烷基上连接有一个杂原子基团。

9.进一步地,所述奎宁碱类腐蚀抑制剂的化学式如式一所示,其中,r1选自氢(h),烷氧基(omr),卤素原子中(f,cl,br)的一种;r2选自羟基(-oh)、巯基(-sh)、羧基(-cooh)、胺基(-nh2,-nhr,-nr2)、叠氮基(-n3)、重氮基(-n2)中的一种。

[0010][0011]

进一步地,所述奎宁碱类腐蚀抑制剂选自:奎宁((6-甲氧基-4-喹啉基)(5

‑ꢀ

乙烯基-1-氮杂双环[2.2.2]辛烷-2-基)甲醇)、奎宁丁((s)-[(2r,4s,5r)-5-乙烯基

ꢀ‑

1-氮杂双环[2.2.2]辛-2-基](6-甲氧基喹啉-4-基)甲醇)、金鸡宁(4-喹啉基(5-乙烯基-1-氮杂双环[2.2.2]辛烷-2-基)甲醇),以及这些化合物的硫酸、硝酸、盐酸盐中的一种或多种。

[0012]

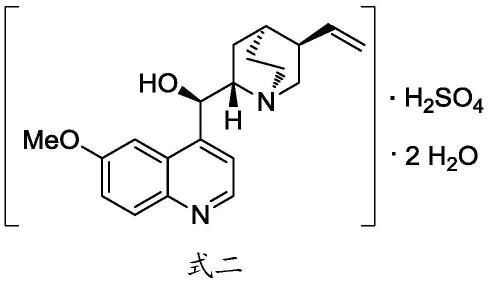

进一步地,所述所述奎宁碱类腐蚀抑制剂为奎宁硫酸盐二水合物,其结构见式二:

[0013][0014]

进一步地,所述腐蚀抑制剂的质量百分比含量范围为0.005%~0.02%。

[0015]

进一步地,所述研磨颗粒的质量百分比浓度范围为0.5%-3%。

[0016]

进一步地,所述研磨颗粒的质量百分比浓度范围为1%-3%。

[0017]

进一步地,所述含铁离子催化剂为九水硝酸铁。

[0018]

进一步地,所述含铁离子催化剂的质量百分比含量范围为0.01%-0.1%。

[0019]

进一步地,所述含铁离子催化剂的质量百分比含量范围为0.01%-0.03%。

[0020]

进一步地,所述稳定剂为有机稳定剂。

[0021]

进一步地,所述有机稳定剂为可以和铁络合的羧酸。

[0022]

进一步地,所述可以和铁络合的羧酸为邻苯二甲酸、草酸、丙二酸、丁二酸、己二

酸、柠檬酸、马来酸中的一种或多种。

[0023]

进一步地,所述稳定剂为丙二酸。

[0024]

进一步地,所述稳定剂的质量百分比含量范围为0.01%-0.09%。

[0025]

进一步地,所述稳定剂的质量百分比含量范围为0.01%-0.06%。

[0026]

进一步地,所述氧化剂为h2o2。

[0027]

进一步地,所述氧化剂的质量百分比浓度为2-4%。

[0028]

进一步地,所述ph调节剂是hno3。

[0029]

进一步地,所述化学机械抛光液的ph值为2-4。

[0030]

与现有技术相比较,本发明的优势在于:

[0031]

本发明的化学机械抛光液中所选用的腐蚀抑制剂中具有喹啉氮原子和桥头大位阻喹核氮原子,其在ph=2-4时,会生产两个r3n h结构,这两个结构分别吸附在带负电荷的钨表面,产生位阻保护作用;同时,由于该腐蚀抑制剂是小分子化合物,故而在一定浓度下对钨的抛光速率影响不大。因此,本发明所提供的化学机械抛光组合物,在用于抛光钨时,可以在保证良好的钨的抛光速率的同时,显著降低钨的静态腐蚀速率。

具体实施方式

[0032]

以下结合具体实施例进一步阐述本发明的优点。

[0033]

按照表1中所给出的配方,将所有组分溶解混合均匀,并用水补足质量百分比至100%,用ph调节剂调节ph至期望值。得到实施例1-10及对比例1-3的抛光液。本发明的所有试剂均市售可得。

[0034]

表1实施例1-15及对比例1-5的配方

[0035]

[0036]

[0037][0038]

将按表1配方混合制得的抛光液根据下述实验条件进行抛光速率测试实验和钨的静态腐蚀测试,获得的实验结果如表2中所示。

[0039]

具体抛光条件:压力2.0psi,抛光盘及抛光头转速93/87rpm,抛光垫 ic1010,抛光液流速150ml/min,抛光机台为12”reflexion lk,抛光时间为1min。

[0040]

钨的静态腐蚀测试步骤:将约3cm

×

3cm的钨晶片浸入经过预热的 45℃的抛光浆料,浸没2min,取出冲洗后用四点探针法测试静态腐蚀数据。

[0041]

表2实施例1-7,11与对比例1-5的抛光速率及静态腐蚀测试结果

[0042][0043][0044]

结合表1和表2可以看出,实施例1-7的抛光速率结果表明,本发明的化学机械抛光液可以对钨进行高速抛光,同时对氧化硅也具有中等的抛光速度。重要的是,在腐蚀抑制剂奎宁碱存在时,抛光组合物具有很低的静态腐蚀速率。而且从实施例1和5-7的实验结果中可以看出,尤其当采用优选的奎宁硫酸盐二水合物时,随着腐蚀抑制剂的量增加,抛光液对钨的腐蚀抑制效果也逐步提高。值得注意的是,在0.02%浓度的奎宁硫酸盐二水合物存在

下,可以将静态腐蚀降低至10a/min以下。需要注意的时,奎宁碱腐蚀抑制剂在一定程度上会少许抑制钨的抛光速度,随着腐蚀抑制剂的浓度的增加,抛光液对钨的静态腐蚀的速率逐渐减小,但是对钨的抛光速率也相应降低,但对氧化硅的抛光速度没有影响。从而,本发明的抛光液可以实现适当调节对钨和氧化硅的相对抛光速率的作用。

[0045]

进一步地,通过对比例1-2和实施例1-7,11对比发现,在研磨颗粒、催化剂、稳定剂、氧化剂和ph相同的基础上,加入奎宁碱腐蚀抑制剂之后,可以有效抑制钨的静态腐蚀(相对于对比例的钨静态腐蚀速率均在(相对于对比例的钨静态腐蚀速率均在以上,而加入奎宁碱腐蚀抑制剂后,钨的静态腐蚀不能可以下降到静态腐蚀不能可以下降到以下,且能够达到左右。

[0046]

另外,通过对比例3-4和实施例1、11的对比还可以发现,含奎宁碱片段的其他化合物,例如喹啉,对于钨材料不能起到腐蚀抑制效果。

[0047]

通过对比例5和实施例1对比发现,含有类似于奎宁碱喹环片段的化合物,例如三乙烯二胺,对于钨材料同样也不能起到腐蚀抑制效果。

[0048]

综合对比例3,5和实施例1对比发现,奎宁碱腐蚀抑制效果是由多官能团协同作用产生的,仅含其中的部分或者与其相似的官能团的化合物,均不能实现对钨材料的腐蚀抑制效果。

[0049]

应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。