1.本实用新型涉及成型模具技术领域,尤其是涉及一种烧结钕铁硼斜瓦的成型模具。

背景技术:

2.烧结钕铁硼由于其优异的磁性能而被广泛应用于交通、医疗、家电、工业电机、it等行业。根据应用场景的不同,烧结钕铁硼的形状各异,包括方块、圆片、圆环、瓦形、异型等,其中瓦形的烧结钕铁硼应用最为广泛。

3.烧结钕铁硼斜瓦产品在设计毛坯时通常是制作成矩形毛坯或平行四边形毛坯,而制作成矩形毛坯,其材料利用率较低,因此,大部分毛坯是设计为平行四边形,如公开号cn208391002u的专利文献,其公开了一种烧结钕铁硼斜瓦成型模具,其上压头和下压头设计为斜面,使得压制成型的钕铁硼生坯的截面呈平行四边形。但是,由上述上压头和下压头压制成型的生坯,由于锐角处成型密度不足而导致容易掉角及烧结后变形过大的问题出现,从而影响出片数。

4.因此,如何使烧结钕铁硼斜瓦产品的生坯在压制成型后不易产生掉角及边角烧结后变形过大的问题,并可降低磨削量,已成为本领域亟待解决的重要问题之一。

技术实现要素:

5.本技术方案要解决的技术问题是,如何提供一种成型模具,以使烧结钕铁硼斜瓦产品的生坯在压制成型后不易产生掉角及边角烧结后变形过大的问题,并可降低烧结钕铁硼斜瓦产品的磨削量而提高材料利用率。

6.为了解决上述技术问题,本技术方案提供了一种烧结钕铁硼斜瓦的成型模具,其包括:模框、上压头及下压头;其中,模框内部具有模腔,模框的上部及下部分别具有与模腔相通的上端口及下端口;该上压头及下压头分别装设于压机的上压杆及下压杆上,且在压机的驱动下,上压头及下压头分别对应通过上端口及下端口而相向靠近或相互远离;而彼此相对的上压头的压制面及下压头的压制面则均呈v型面。据此,该上压头及下压头的压制面的v型面结构可使烧结钕铁硼斜瓦的生坯在压制成型时使其边角处的密度更加均匀,从而减少生坯掉角及边角烧结后变形过大的问题,并可降低烧结钕铁硼斜瓦产品的磨削量而提高材料利用率。

7.作为本技术方案的另一种实施,该上压头的压制面及下压头的压制面均是由一长斜面与一短斜面相接而构成v型面,且长斜面及短斜面相接处形成有夹角。以此,可使该上压头及下压头将烧结钕铁硼斜瓦的生坯压制成纵向截面呈四边形的形状以降低后续加工的磨削量。

8.作为本技术方案的另一种实施,该上压头的长斜面与下压头的长斜面的面积相同且平行相对,该上压头的短斜面与下压头的短斜面的面积相同且平行相对。以此,使该上压头及下压头将烧结钕铁硼斜瓦的生坯压制成纵向截面呈平行四边形的形状以进一步降低

后续加工的磨削量。

9.作为本技术方案的另一种实施,该上压头及下压头的夹角均呈倒圆角,且倒圆角的倒角半径为1至2mm。以此,可降低烧结钕铁硼斜瓦生坯边角处的应力,而进一步防止生坯掉角,并且可防止上、下压头v型面的转角处粘粉。

10.作为本技术方案的另一种实施,该模框是由第一导磁板、第二导磁板、第一侧板及第二侧板可拆卸地组装而构成。以此,便于对成型模具的拆卸与组装,以利于对成型模具的维修、维护。

11.作为本技术方案的另一种实施,该第一导磁板及第二导磁板上均开设有多个沉头孔,该第一侧板及第二侧板上对应该多个沉头孔而开设有多个螺纹孔,第一侧板及第二侧板设置于第一导磁板及第二导磁板之间并通过螺栓穿设沉头孔与对应的螺纹孔而将第一导磁板、第二导磁板、第一侧板及第二侧板围设固定构成该模框。

12.作为本技术方案的另一种实施,该第一导磁板及第二导磁板相对的内侧壁均与竖直方向形成同向的脱模角。以此,便于将压制成型的生坯由模框中取出。

13.作为本技术方案的另一种实施,该第一导磁板及第二导磁板的脱模角为0.15至0.25

°

。

14.作为本技术方案的另一种实施,该上压头及下压头通过上端口及下端口而相向靠近时均与模框的内侧壁间保持有间隙,该间隙为0.05至0.25mm。以此,减少上、下压头在压制过程中与模框的内侧壁的摩擦。

15.作为本技术方案的另一种实施,该上压头的上端面及下压头的下端面均形成有燕尾形凸部,而上压杆及下压杆上均形成有燕尾槽,通过燕尾形凸部嵌设于燕尾槽,以将上压头及下压头可拆卸地装设于上压杆及下压杆上。以此,便于上、下压头的装卸,并确保上、下压头与上、下压杆结合的稳定性。

附图说明

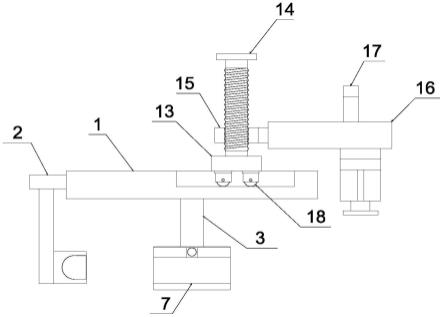

16.图1为本实用新型烧结钕铁硼斜瓦的成型模具的侧面示意图;

17.图2为本实用新型中压制面的长斜面与短斜面相接处呈倒圆角的局部放大示意图;

18.图3为本实用新型中模框的俯视图;

19.图4为本实用新型中导磁板的脱模角的示意图。

20.附图中的符号说明:

21.1 烧结钕铁硼斜瓦的成型模具;2 模框;21 模腔;22 第一导磁板;23 第二导磁板;24 第一侧板;25 第二侧板;26 沉头孔;27 螺栓;3 上压头;31 长斜面;32 短斜面;33 燕尾形凸部;4 下压头;41 长斜面;42 短斜面;43 燕尾形凸部;a 夹角;b 脱模角。

具体实施方式

22.有关本实用新型的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本实用新型加以限制。

23.如图1至4所示,为本实用新型烧结钕铁硼斜瓦的成型模具的一具体实施例的示意图。本实施例中的烧结钕铁硼斜瓦的成型模具1(以下简称成型模具1)包括模框2、上压头3

及下压头4。其中该模框2内部具有模腔21,模框2的上部及下部分别具有与模腔21相通的上端口(图未标示)及下端口(图未标示)。该上压头3及下压头4为非导磁体且分别装设于压机(图未标示)的上压杆及下压杆上,并且在压机的驱动下,上压头3及下压头4分别对应通过上端口及下端口而相向靠近或相互远离。而彼此相对的上压头3的压制面及下压头4的压制面则均呈v型面。

24.具体而言,该上压头3的压制面及下压头4的压制面均是由一长斜面31、41与一短斜面32、42相接而构成v型面,且该上压头3及下压头4的长斜面31、41及短斜面32、42的相接处均形成有夹角a,该夹角a的大小根据要压制的生坯的形状而定,该夹角a可为钝角、直角或锐角。而且该上压头3的长斜面31是与下压头4的长斜面41的面积相同且平行相对,该上压头3的短斜面32是与下压头4的短斜面42的面积相同且平行相对,以此可使该上、下压头3、4将生坯压制成纵向截面呈平行四边形的形状,以降低后续加工的磨削量。另外,该上、下压头3、4的夹角a均可呈倒圆角,以图2所示的下压头4为例,倒圆角的倒角半径可为1至2mm,以此可降低生坯边角处的应力,而进一步防止生坯掉角,并且可防止上、下压头3、4v型面的转角处粘粉。

25.本实施例中,如图3所示,该模框2可由导磁的第一导磁板22及第二导磁板23,以及不导磁的第一侧板24及第二侧板25可拆卸地组装而成。结合图1所示,该第一导磁板22及第二导磁板23上(板面的两侧位置)均开设有多个沉头孔26,该第一侧板24及第二侧板25上(横向贯穿板体)对应该多个沉头26孔而开设有多个螺纹孔(图未标示),第一侧板24及第二侧板25平行且间隔的设置于第一导磁板22及第二导磁板23之间并通过螺栓27穿设沉头孔26与对应的螺纹孔而将第一导磁板22、第二导磁板23、第一侧板24及第二侧板25围设固定构成该模框2,以便于对成型模具1的拆卸与组装,而利于对成型模具1的维修、维护。另外,为了便于将压制成型的生坯由模框2中取出,该第一导磁板22及第二导磁板23相对的内侧壁均可与竖直方向形成同向的大小为0.15至0.25

°

的脱模角b,以图4所示的第二导磁板23为例,该脱模角b是第二导磁板23内侧壁的上端向外侧倾斜而形成。此外,该上压头3及下压头4通过上端口及下端口而相向靠近时均与模框2的内侧壁间保持有间隙(图未标示),且该间隙为0.05至0.25mm,以此可减少上、下压头3、4在压制过程中与模框2的内侧壁产生的摩擦,从而减少成型模具1的损耗。

26.本实施例中,如图1所示,该上压头3的上端面及下压头4的下端面均可形成有燕尾形凸部33、43,而上压杆及下压杆上均形成有燕尾槽(图未标示),通过燕尾形凸部33、43嵌设于燕尾槽,以将上压头3及下压头4可拆卸地装设于上压杆及下压杆上,以此可便于上、下压头3、4的装卸,并确保上、下压头3、4与上、下压杆结合的稳定性。

27.本实施例的成型模具在运作时,先将第一导磁板、第二导磁板、第一侧板及第二侧板通过螺栓组合固定形成模框,而后将下压头置于模腔的下部,将粉料倒入模腔内,将上压头置于模腔上方,之后施加取向磁场且上压头和下压头同时相向靠近进行压制,然后施加反向退磁场,上压头和下压头向上移动以将生坯从模腔中取出,最后上压头和下压头复位。

28.综上所述,本实用新型成型模具中的上压头及下压头的压制面的v型面结构可使烧结钕铁硼斜瓦的生坯在压制成型时使其边角处的密度更加均匀,从而减少生坯掉角及边角烧结后变形过大的问题,并可降低烧结钕铁硼斜瓦产品的磨削量而提高材料利用率。

29.以上仅为本实用新型的较佳实施例,并非用以限定本实用新型的专利范围,其他

运用本实用新型的专利构思所做的等效变化,均应属于本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。