一种2b酸高得率生产工艺及设备

技术领域

1.本发明涉及2b酸生产加工技术领域,尤其涉及一种2b酸高得率生产工艺及设备。

背景技术:

2.2b酸又称2-氯对氨基甲苯-5-磺酸,为微细白色晶体,相对分子质量221.66,溶于稀碱溶液,主要用途是用作偶氮染料中间体,一般2b酸生产工艺为采用2b油和硫酸在三氯苯溶剂的保护下高温反应获得。

3.由于2b酸生产时需要在高温下进行(200℃),一般来说三氯苯的沸点为221℃,油性状,密度为1.45kg/l,密度大于水,且不溶于水,而2b酸生产时会产生水,且由于生产温度高,水会蒸发成为蒸汽溢出。为了得到高品质的2b酸需要在生产过程中不断将水蒸气排出,现有的蒸馏工艺中一般是直接排出水蒸气,冷凝后回收,而根据申请号201310384232.7公开的“一种用于合成树脂生产过程中的蒸馏工艺”可知,在200℃温度时,水和溶剂容易形成共沸体系,所以部分三氯苯同样也随着水分被蒸馏出反应釜,导致到反应后期时釜内的三氯苯含量降低,使得物料反应温度不均匀,造成局部高温碳化,产品得率低。

4.这类问题传统的解决方式为后续向反应釜中补充溶剂,但是由于反应温度较高,补充溶剂危险性大,且在补充过程中容易打断反应的连续性,降低反应效率,申请号为201610717725.1公开的“一种水解缩合法制备poss的连续化生产工艺及设备”则是通过添加离心装置来回收反应原液,保证反应过程中的体系平衡,使得反应能够连续进行,但是此装置和方式并不适用于2b酸的生产,在实际加工中2b酸生产时溶剂和水蒸气一起逸散,难以采用离心方式进行回收,导致2b酸生产连续性差,给实际的生产带来较大的困扰。

技术实现要素:

5.针对现有技术不足,本发明提供一种2b酸高得率生产工艺及设备,有效在2b酸加工过程中将蒸馏出的水分离出去,蒸馏出的溶剂返回到釜内,保证釜内始终处于在溶剂保护体系下反应,提升反应质量。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种2b酸高得率生产工艺,所述生产工艺包括以下步骤:

8.(1)将2b油和硫酸置于三氯苯作为溶剂体系的反应釜内进行升温反应;

9.(2)升温反应过程中蒸汽通过冷凝器冷凝后液体进入分水器中,对水和三氯苯分离,分离的三氯苯回流至反应釜内持续生产2b酸。

10.一种2b酸高得率生产设备,包括反应釜和水接受槽,所述反应釜的出气口通过气相管与冷凝器相连通,所述冷凝器通过分液机构与水接受槽和反应釜相连通;所述分液机构包括对溶剂和水相进行分离的分水器,所述分水器上方设置进料口,所述进料口通过管线与冷凝器相连通,所述分水器下方设置有水出口和溶剂出口,所述水出口通过管线与水接受槽相连通,所述溶剂出口通过管线与反应釜相连通。

11.优选的,所述分水器为圆形卧式钢制结构,且分水器内部中央位置设置有堰板。

12.优选的,所述堰板高度为分水器总高度的3/4,所述水出口与堰板左侧的分水器内部空间相连通,所述溶剂出口和进料口与堰板右侧的分水器内部空间相连通。

13.优选的,所述堰板左侧的分水器顶部设置有放空口,所述放空口通过管线与水接受槽连接后直通大气,且放空口与水接受槽之间的管线上设置有放空阀。

14.优选的,所述水出口与水接受槽连通的管线上设置有分水阀。

15.优选的,所述溶剂出口与反应釜之间的管线上依次设置有下液阀、电导率仪、溶剂调节阀、第一溶剂阀、u型液封管(和第二溶剂阀。

16.优选的,所述电导率仪与分水器上溶剂出口的安装垂直距离≥1000mm,所述电导率仪的中心与溶剂调节阀中心安装的垂直距离≥500mm。

17.与现有技术相比,本发明提供了一种2b酸高得率生产工艺及设备,具备以下有益效果:

18.1、本发明在2b酸生产过程中及时将水蒸气排出,同时直接回收蒸发的三氯苯溶剂,使其进入反应釜中达成循环,防止反应过程中溶剂的过量损耗,保证2b酸生产的纯度,同时保证生产过程的连续性。

19.2、通过冷凝器、分水器、堰板、水出口、溶剂出口的设置,能够有效将冷凝后的水和溶剂混合物分层,上层的水漫过堰板由水出口导出,下层的溶剂由溶剂出口导出后循环回反应釜,其分水器高效节能,无需引入额外机械动能,利用油水相自动分离的原理和重力引流的作用便可实现,且本分水器可以应用于其它相类似的油水相物质分离,只要重新测算混合状态两相相互分离的所用的时间,并根据测算出的时间,调整电导率仪的安装高度即可。

附图说明

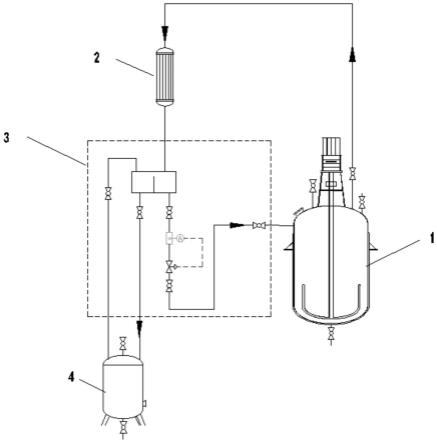

20.图1为本发明设备连接结构示意图;

21.图2为本发明分液机构结构示意图。

22.图中:1、反应釜;2、冷凝器;3、分液机构;31、分水器;310、堰板;311、进料口;312、放空口;313、水出口;314、溶剂出口;32、u型液封管;33、电导率仪;34、溶剂调节阀;35、第一溶剂阀;36、第二溶剂阀;4、水接受槽。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.实施例1:

26.参照图1-2,一种2b酸高得率生产设备,包括反应釜1和水接受槽4,所述反应釜1的出气口通过气相管与冷凝器2相连通,便于将蒸发的气态物质冷凝后转换为液态,方便后续处理,所述冷凝器2通过分液机构3与水接受槽4和反应釜1相连通,便于分离和反应的连续

进行;所述分液机构3包括对溶剂和水相进行分离的分水器31,所述分水器31上方设置进料口311,所述进料口311通过管线与冷凝器2相连通,所述分水器31下方设置有水出口313和溶剂出口314,所述水出口313通过管线与水接受槽4相连通,所述溶剂出口314通过管线与反应釜1相连通,有效保证整体反应的连续性。

27.为了分离溶剂和水,优选的,所述分水器31为圆形卧式钢制结构,且分水器31内部中央位置设置有堰板310。

28.为了对溶剂和水进行精确的分离和控制,优选的,所述堰板310高度为分水器31总高度的3/4,所述水出口313与堰板310左侧的分水器31内部空间相连通,所述溶剂出口314和进料口311与堰板310右侧的分水器31内部空间相连通。

29.为了防止分水器31内部压强过大,影响分液效果,优选的,所述堰板310左侧的分水器31顶部设置有放空口312,所述放空口312通过管线与水接受槽4连接后直通大气,且放空口312与水接受槽4之间的管线上设置有放空阀。

30.为了便于控制水的下流,优选的,所述水出口313与水接受槽4连通的管线上设置有分水阀。

31.优选的,所述溶剂出口314与反应釜1之间的管线上依次设置有下液阀、电导率仪33、溶剂调节阀34、第一溶剂阀35、u型液封管32和第二溶剂阀36,利用u型液封管内三氯苯的重力势能压住反应釜内的气相压力,防止反应釜的气相流入此管线,且通过电导率仪33检测下落的是否为溶剂,以便于及时关闭下液阀。

32.为了获得溶剂和水具备足够的分层时间,确保流至电导率仪测点附近的三氯苯已经与水分离彻底,优选的,所述电导率仪33与分水器31上溶剂出口314的安装垂直距离≥1000mm,且为了给电导率仪检测数据反馈延迟的缓冲时间,所述电导率仪33的中心与溶剂调节阀34中心安装的垂直距离≥500mm。

33.实施例2:

34.参照图1-2,一种2b酸高得率生产工艺(采用上述实施例1所制备设备进行生产),所述生产工艺包括以下步骤:

35.(1)以2b油和硫酸作为原料,在三氯苯作为溶剂体系的反应釜1内反应;

36.(2)反应在200℃进行,此时的水会被蒸馏出反应釜1,且因溶剂三氯苯和水形成共沸体系,所以部分三氯苯同样也随着水分被蒸馏出反应釜;

37.(3)蒸馏出反应釜1的气体经过冷凝器2冷凝后落入分水器31中堰板310的右侧空间,当三氯苯和水完成分层后,由于水比三氯苯轻,则水逐渐漫过堰板310进入左侧空间后从水出口313进入水接受槽4中,同时三氯苯通过溶剂出口314进入反应釜1继续保护反应。

38.由于纯三氯苯的电导率是0,本项目的水的电导率是0.5-2.0us/cm。通过dcs控制系统,将电导率仪33与下液阀编制成联锁控制程序,当与水完全分离的三氯苯流至电导率仪测点附近时,电导率仪检测到的数据为“《0.1us/cm”,并反馈给下液阀执行“打开”动作;若流至电导率仪测点附近的三氯苯与水未完全分离,则电导率仪检测的数据为“≥0.1us/cm”,并反馈给下液阀执行“关闭”动作,便于精准连续性的对反应进程进行控制。

39.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。