1.本发明涉及陶瓷材料技术领域,具体而言,涉及一种热压液相烧结碳化硼复合陶瓷及其制备方法。

背景技术:

2.碳化硼是一种性能优异的工程陶瓷材料,其具有高强度、高硬度、低密度的优点,兼备耐腐蚀、耐磨损和优异的中子吸收能力,在电子、宇航、军工等高科技领域具有很好的应用前景。

3.然而由于碳化硼固有的特性,多以共价键构成,共价键指数高达93.94%,使陶瓷内部缺少滑移系,致密化困难,材料的脆性大、韧性低、强度低,并且现有技术生产碳化硼一般采用常压固相烧结的方式,需要很高的烧结温度,通常在2000℃之上,制备成本高,这对于扩大碳化硼陶瓷的应用造成了很大的限制。

技术实现要素:

4.本发明的目的是提供一种新的碳化硼陶瓷制备方法,改善传统烧结碳化硼陶瓷脆性大、强度低、致密化困难、烧结温度高、制备成本高的问题。

5.本发明提供一种热压液相烧结碳化硼复合陶瓷的制备方法,包括以下步骤:

6.称取原料,按质量百分数计包括:碳化硼粉69-81wt%、碳化钛粉6-10wt%、烧结助剂8-10wt%、分散剂0.3-0.5wt%、粘结剂3-5wt%、增塑剂2-5wt%;

7.将原料混合均匀,具体采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量总和:去离子水质量=2:1:1;然后将球磨浆料喷入喷雾干燥造粒机中进行喷雾造粒;

8.预压成生坯,热压烧结得到碳化硼复合陶瓷,烧结温度为1840-1900℃,烧结压力为25-30mpa。

9.相对于现有技术,本发明通过添加第二项相和烧结工艺控制实现碳化硼陶瓷强韧化,原料体系中碳化硼可以与碳化钛原位反应生成tib2,生成的硬质相具有弥散强化基体,阻碍微裂纹尖端扩展,抑制晶粒长大的作用,而且通过原位反应生成的新相,与基体的结合会更加紧密,对烧结也有活化作用;烧结工艺采用液相热压烧结,由于烧结助剂的存在,能有效实现材料的致密化,可以得到基本上没有气孔的高致密度烧结体,同固相烧结及常压烧结工艺相比,烧结温度更低。

10.进一步地,所述烧结助剂为氧化铝、氧化铝和氧化钇、氧化铝和炭黑中的任一组合。

11.进一步地,所述烧结助剂为氧化铝和氧化钇,氧化铝和氧化钇的质量比为1.5-1.7。

12.进一步地,所述烧结助剂为氧化铝和炭黑,氧化铝和炭黑的质量比为5-12。

13.本发明选用陶瓷氧化物作为液相烧结助剂,碳化钛为原位反应活化剂,炭黑为晶

粒抑制剂,陶瓷氧化物本身在高温时呈现液相而得以在常压或加压条件下进行烧结,特别是在采用热压烧结方法时可以得到基本上没有气孔的高致密度烧结体。设计氧化铝、氧化铝和氧化钇、氧化铝和炭黑三种烧结助剂的组合,这些烧结助剂组合除了本身具有较好高温性能、力学性能外,通过配比设计部分组合还会形成高性能的新相及更低温度共融体,可以进一步降低烧结温度并实现材料的致密化。

14.进一步地,所述碳化硼粉粒径d50=0.3-0.8um,碳化钛粉粒径d50=0.5-1um。

15.进一步地,所述氧化铝粒径d50=0.2-0.5um,氧化钇粒径d50=0.5-1um,炭黑粒径d50=0.2-0.5um。

16.本发明采用液相热压烧结工艺,对于原料粒径进行控制,粒径过大则不易烧结,所需烧结温度高,将原料颗粒的粒径控制在合适范围,有利于降低烧结温度,同时小粒径的碳化硅烧结体性能更高。

17.进一步地,所述分散剂选自四甲基氢氧化铵、聚丙烯酸铵、三乙醇胺中的一种或多种,所述粘结剂选自聚乙烯醇、聚乙烯醇缩丁醛和羟甲基纤维素中的一种或多种,所述增塑剂选自聚乙二醇、甘油和聚丙烯酸中的一种或多种。

18.进一步地,热压烧结过程具体包括:将烧结炉抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向烧结炉中通入氩气,氩气气氛烧结,并开始加压,以5℃/min升温速度升温至烧结温度,保温1-2h。先进行真空烧结,再加压气氛烧结,可以减少陶瓷材料因高温氧化造成的强度损失,还可以保护石墨模具,节约生产成本。

19.本发明采用原位反应配合液相烧结助剂热压烧结的工艺方案,具有操作简便、生产成本低、效率高的优点,原位反应及液相热压烧结协同强化,可以制得高强度、高性能的碳化硼复合陶瓷,具有很好的应用前景。

20.本发明提供的一种热压液相烧结碳化硼复合陶瓷,由上述的制备方法制备而成,所述热压液相烧结碳化硼复合陶瓷的抗弯强度为480-550mpa,断裂韧性为5.3-6.7mpa.m

1/2

。

21.相对于现有技术,本发明解决了传统碳化硼陶瓷脆性大、强度低、致密化困难的问题,制得的碳化硼复合陶瓷具有很高的抗弯强度和断裂韧性,可以进一步扩大碳化硼陶瓷的应用领域。

附图说明

22.图1是本发明实施例2中热压液相烧结碳化硼复合陶瓷断口的扫描电镜图。

具体实施方式

23.为使本发明的上述目的、特征和优点能够更为明显易懂,下面通过实施例对本发明做进一步的说明。

24.应理解本发明中所述的术语仅仅是为描述特点的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

25.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

26.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其它实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

27.本发明的实施例公开一种热压液相烧结碳化硼复合陶瓷及其制备方法,制备方法包括以下步骤:

28.s1、称取原料,按质量百分数计包括:碳化硼粉69-81wt%、碳化钛粉6-10wt%、烧结助剂8-10wt%、分散剂0.3-0.5wt%、粘结剂3-5wt%、增塑剂2-5wt%。

29.烧结助剂为氧化铝、氧化铝和氧化钇、氧化铝和炭黑中的任一组合。当烧结助剂选用氧化铝和氧化钇组合时,控制氧化铝和氧化钇的质量比为1.5-1.7;当烧结助剂选用氧化铝和炭黑组合时,控制氧化铝和炭黑的质量比为5-12。

30.控制碳化硼粉、碳化钛粉和烧结助剂粉料的粒径,碳化硼粉粒径d50=0.3-0.8um,碳化钛粉粒径d50=0.5-1um,氧化铝粒径d50=0.2-0.5um,氧化钇粒径d50=0.5-1um,炭黑粒径d50=0.2-0.5um。

31.分散剂选自四甲基氢氧化铵、聚丙烯酸铵、三乙醇胺中的一种或多种,粘结剂选自聚乙烯醇、聚乙烯醇缩丁醛和羟甲基纤维素中的一种或多种,增塑剂选自聚乙二醇、甘油和聚丙烯酸中的一种或多种。

32.s2、将原料混合,具体采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量总和:去离子水质量=2:1:1,滚筒球磨72h;然后喷雾造粒,造粒工艺参选行业经验;

33.s3、预压成生坯,预压成型压力范围为10-15mpa,然后将生坯放在石墨模具中热压烧结。热压烧结过程具体包括:将烧结炉抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向烧结炉中通入氩气,氩气气氛烧结,开始加压,烧结压力为25-30mpa,以5℃/min升温速度升温至烧结温度1840-1900℃,保温1-2h,得到碳化硼复合陶瓷。

34.上述制备方法采用原位反应配合液相烧结助剂热压烧结的工艺方案,具有操作简便、生产成本低、效率高的优点,制得的碳化硼复合陶瓷具有优异的性能。

35.以下实施例中采用三点弯曲检测材料的抗弯强度,采用单边切口梁法检测材料的断裂韧性。

36.实施例1

37.称取原料,包括80.7份碳化硼粉,6份碳化钛粉,8份氧化铝,0.3份四甲基氢氧化铵,5份聚乙烯醇,5份甘油。其中碳化硼粉粒径d50=0.3um,碳化钛粒径d50=1um,氧化铝粒径d50=0.4um。

38.将上述原料混合,采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量和:去离子水质量=2:1:1,滚筒球磨72h,然后喷雾造粒。

39.预压成生坯,预压成型压力为10mpa,然后将生坯放在石墨模具中热压烧结。热压烧结过程具体包括:将模具抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向模具中通入氩气,氩气气氛烧结,开始加压,烧结压力为28mpa,以5℃/min升温速度升温至烧结温度1880℃,保温1h,得到碳化硼复合陶瓷。

40.经检测实施例1制备的碳化硼复合陶瓷抗弯强度为489mpa,断裂韧性为5.3mpa.m

1/2

。

41.实施例2

42.称取原料,包括78.6份碳化硼粉,8份碳化钛粉,5份氧化铝,3份氧化钇,0.4份四甲基氢氧化铵,3份羟甲基纤维素,2份聚乙二醇。其中碳化硼粉粒径d50=0.5um,碳化钛粒径d50=0.5um,氧化铝粒径d50=0.4um,氧化钇粒径d50=1um。

43.将上述原料混合,采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量和:去离子水质量=2:1:1,滚筒球磨72h,然后喷雾造粒。

44.预压成生坯,预压成型压力为12mpa,然后将生坯放在石墨模具中热压烧结。热压烧结过程具体包括:将模具抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向模具中通入氩气,氩气气氛烧结,开始加压,烧结压力为27mpa,以5℃/min升温速度升温至烧结温度1840℃,保温1h,得到碳化硼复合陶瓷。

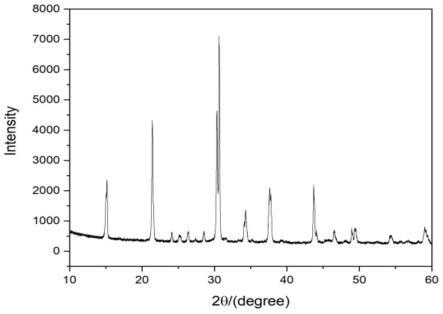

45.其微观结构如图1所示,内部无孔洞,致密化程度高。经检测实施例2制备的碳化硼复合陶瓷抗弯强度为550mpa,断裂韧性为6.7mpa.m

1/2

。

46.实施例3

47.称取原料,包括69.5份碳化硼粉,10份碳化钛粉,9份氧化铝,1份炭黑,0.5份聚丙烯酸铵,5份聚乙烯醇缩丁醛,5份聚乙二醇。其中碳化硼粉粒径d50=0.4um,碳化钛粒径d50=0.8um,氧化铝粒径d50=0.5um,炭黑粒径d50=0.5um。

48.将上述原料混合,采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量和:去离子水质量=2:1:1,滚筒球磨72h,然后喷雾造粒。

49.预压成生坯,预压成型压力为14mpa,然后将生坯放在模具中热压烧结。热压烧结过程具体包括:将模具抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向模具中通入氩气,氩气气氛烧结,开始加压,烧结压力为30mpa,以5℃/min升温速度升温至烧结温度1900℃,保温2h,得到碳化硼复合陶瓷。

50.经检测实施例3制备的碳化硼复合陶瓷抗弯强度为527mpa,断裂韧性为6.2mpa.m

1/2

。

51.实施例4

52.称取原料,包括72.6份碳化硼粉,9份碳化钛粉,5.4份氧化铝,3.6份氧化钇,0.4份三乙醇胺,4份羟甲基纤维素,5份聚丙烯酸。其中碳化硼粉粒径d50=0.8um,碳化钛粒径d50=0.6um,氧化铝粒径d50=0.4um,氧化钇粒径d50=1um。

53.将上述原料混合,采用球磨制浆的方式,以碳化硼陶瓷球为球磨时的介质球,球径为5-10mm,加入原料和去离子水,介质球质量:碳化硼粉、碳化钛粉和烧结助剂质量总和:去离子水质量=2:1:1,滚筒球磨72h,然后喷雾造粒。

54.预压成生坯,预压成型压力为15mpa,然后将生坯放在石墨模具中热压烧结。热压烧结过程具体包括:将烧结炉抽真空,真空度<0.001mpa,以5℃/min升温速度升温至1000℃;向烧结炉中通入氩气,氩气气氛烧结,开始加压,烧结压力为25mpa,以5℃/min升温速度升温至烧结温度1860℃,保温1.5h,得到碳化硼复合陶瓷。

55.经检测实施例4制备的碳化硼复合陶瓷抗弯强度为520mpa,断裂韧性为5.4mpa.m

1/2

。

56.对比例1

57.本对比例与实施例1不同之处在于,原料包括86.7份碳化硼粉,不含碳化钛粉,其他原料和制备方法相同。

58.经检测对比例1制备的碳化硼复合陶瓷抗弯强度为350mpa,断裂韧性为3.3mpa.m

1/2

,相较于实施例1制备的碳化硼复合陶瓷,材料强度明显降低。

59.对比例2

60.本对比例与实施例2不同之处在于,原料包括83.6份碳化硼粉,13份碳化钛粉,不含烧结助剂,其他原料和制备方法相同。

61.经检测对比例1制备的碳化硼复合陶瓷抗弯强度为300mpa,断裂韧性为2.8mpa.m

1/2

,相较于实施例2制备的碳化硼复合陶瓷,材料强度明显降低。

62.虽然本发明的公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员应该知道,在不脱离本发明公开范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。