基于二阶模式波的薄板结构超声tofd检测盲区抑制方法

技术领域

1.本发明涉及一种基于二阶模式波的薄板结构超声tofd检测盲区抑制方法,其属于无损检测技术领域。

背景技术:

2.超声衍射时差法(time of flight diffraction,tofd)是一种利用缺陷端点衍射纵波时间差实施缺陷定量的无损检测方法,具有定量精度高、面积型缺陷检出率高等优点,被广泛应用于石油化工、核电等领域的焊接结构检测。然而,对近表面缺陷进行tofd检测时,由于超声波脉冲具有一定宽度,使得缺陷端点衍射波容易湮没在直通波中,形成近表面检测盲区,导致缺陷深度定量困难。

3.为解决上述问题,研究人员提出了模式转换波(jin s j,et al.quantitative detection of shallow subsurface defects by using mode-converted waves in time-of-flight diffraction technique[j].journal of nondestructive evaluation.2020,39(2):33)、二次反射纵波(chi d z,et al.shallow buried defect testing method based on ultrasonic tofd[j].journal of nondestructive evaluation,2013,32(2):164-171)、半跨模式波(金士杰等.基于半跨模式波的铝合金板底面缺陷tofd检测[j].航空学报,2023,44(2):426674)等可替代tofd技术,其原理是采用其它形式的缺陷端点衍射/散射波替代常规tofd所用直接衍射波,通过传播声程增加,避免与直通波发生混叠。然而,随着待检测结构厚度减小,这些衍射/散射波传播声时与来自待测工件底面的反射纵波或反射横波声时接近,二者发生耦合而导致方法适用性降低。本发明提出了一种基于二阶模式波的薄板结构超声tofd检测盲区抑制方法,以减小薄板结构的检测盲区范围并实现近表面缺陷定量。

技术实现要素:

[0004]

本发明提供一种基于二阶模式波的薄板结构超声tofd检测盲区抑制方法。其目的是针对现有可替代tofd技术在薄板结构近表面盲区抑制时受限的问题,利用波型转换原理延长衍射波传播时间,实现检测盲区抑制。考虑楔块内传播声时变化,结合斯涅尔定律和费马定理修正波型转换引起的声时计算误差,推导缺陷端点二阶模式波传播声时和路径的定量关系,并引入模拟退火算法实现近表面缺陷深度反演。

[0005]

本发明采用的技术方案是:

[0006]

一种基于二阶模式波的薄板结构超声tofd检测盲区抑制方法,采用由超声探伤仪、tofd探头、倾斜有机玻璃楔块和扫查装置组成的tofd检测系统,沿待测薄板工件表面实施b扫查与信号采集,获得a扫描信号集合。根据探头和楔块尺寸信息明确探头晶片各点坐标,利用费马定理、斯涅尔定律与波型转换原理求解不同扫查位置处的二阶模式波最短传播声时与界面出射点位置,进而结合模拟退火算法确定晶片接收点与盲区内缺陷端点深度。所述方法采用如下步骤:

[0007]

(a)tofd检测参数确定

[0008]

根据待测薄板工件的材料、几何尺寸及检测范围,确定tofd检测参数,包括tofd探头频率、楔块斜楔角、探头中心间距、检测增益、采样频率、扫查步进;

[0009]

(b)a扫描信号集合获取

[0010]

采用步骤(a)中确定的tofd检测参数,控制tofd探头沿薄板工件表面进行b扫查,扫查步长为δs,步进次数为n-1,共获得n个a扫描信号构成的数据集合;

[0011]

(c)检测坐标系建立

[0012]

以待测薄板工件表面为x轴,扫查方向为x轴正向,工件深度方向为y轴正向建立坐标系,并设扫查开始时发射探头晶片左端点在工件表面上的投影位置为坐标原点;

[0013]

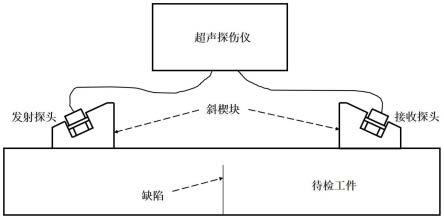

(d)二阶模式波传播时间计算

[0014]

二阶模式波是激励信号传播过程中经过一次底面反射和一次缺陷端点处波型转换后的接收信号;由于底面反射前后波型皆为激励纵波,故将二阶模式波传播时间分为衍射前时间t1和衍射后时间t2;设发射探头的中心距为2s,待测薄板工件内部纵波声速为c

l

,横波声速为cs,楔块内部纵波声速为cw,并默认声束从发射探头中点垂直探头面产生;在待测薄板工件无缺陷处读取直通波到达时间t

lw

,由式(1)得激励纵波在发射探头楔块内的传播距离q:

[0015][0016]

设发射探头晶片直径为d,匹配楔块角度为α,得声束发射点坐标为(dcosα/2,-qcosα),楔块与待测薄板工件界面处声束入射点坐标为(dcosα/2 qsinα,0);

[0017]

设待测薄板工件厚度为h,待测缺陷端点深度为d,缺陷端点到两探头中点的水平距离为偏心距x,规定缺陷在中点右侧时,x为正数;设缺陷端点坐标为(s dcosα/2 qsinα x,d);根据斯涅尔定律,由式(2)得t1:

[0018][0019]

经缺陷衍射后发生波型转换的横波界面出射点偏离理论值,接收楔块中折射角变化导致声束终点不再是晶片中点;将接收楔块界面处与接收探头晶片离散化为阵列点,设k与l分别为横波界面出射点和声束终点横坐标,其中s dcosα/2 qsinα≤k≤2s dcosα 2qsinα,2s (d-q)cosα 2qsinα≤l≤2s dcosα 2qsinα;进一步地,得界面实际声束出射点坐标(k,0),接收探头晶片各点坐标为(l,-[qcosα dsinα/2 (2s dcosα 2qsinα-l)tanα]),则由式(3)得t2:

[0020][0021]

此时利用费马定理,解出令t2最短的k值,其满足:

[0022][0023]

则二阶模式波最短传播时间t为式(5);

[0024][0025]

(e)tofd检测盲区内缺陷端点深度定量

[0026]

实际tofd检测时,二阶模式波传播时间t、偏心距x可从b扫查图像中读取,而缺陷端点深度d与声束终点横坐标l未知;设式(5)为t=f(d,l);由于d位于tofd检测盲区内,则0≤d≤m,m为盲区深度;将d与l的取值进行离散化,并设各元素编号为0,1,2,

…

i,

…

j,

…

;利用模拟退火算法在d与l的取值区间中寻找令|f(d,l)-t|最小的最优解;令d(0)=0,l(0)=2s (d-q)cosα 2qsinα;在式(6)中基于概率p来判断是否同意将新解f(d(i),l(j))作为下一个解

[0027][0028]

不断重复上述过程,直到反演获得全局最优解,则此时的缺陷端点深度d(i)即为待测缺陷端点深度d。

[0029]

本发明的有益效果是:这种基于二阶模式波的薄板结构超声tofd检测盲区抑制方法,充分考虑了楔块内部的传播声时变化,能够有效抑制薄板结构超声tofd检测盲区范围。当现有可替代tofd技术检测薄板结构,因底面反射纵波或反射横波干扰而使用受限时,该方法可以实现近表面缺陷深度定量,具有较高工程应用价值。

附图说明

[0030]

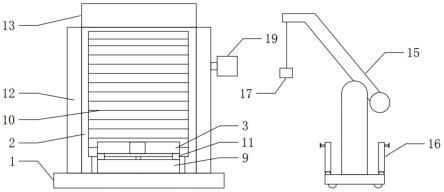

图1是本发明采用的tofd检测系统示意图。

[0031]

图2是加工底面开口槽的铝合金薄板试块图纸。

[0032]

图3是原始的tofd-b扫查图像。

[0033]

图4是偏心距x=14.0mm处的a扫描信号。

[0034]

图5是无缺陷干扰处的直通波a扫描信号。

具体实施方式

[0035]

以下结合附图和技术方案,进一步说明本发明的具体实施方式。

[0036]

基于二阶模式波的薄板结构超声tofd检测盲区抑制方法,采用的超声检测系统如图1所示,其中包括超声探伤仪、一对tofd探头、一对纵波角度楔块和扫查装置等。具体检测及处理步骤如下:

[0037]

(a)试验对象如图2所示铝合金薄板试块,厚度h=10.0mm,材料纵波声速c

l

=6370m/s,横波声速cs=3160m/s,楔块纵波声速cw=2680m/s。在试块上加工底面开口槽,其端点深度d=2.5mm。

[0038]

(b)采用标称频率10mhz的tofd探头实施检测。主要检测参数包括:纵波楔块角度α=60

°

、探头晶片直径d=8.0mm、探头中心距2s=40.0mm、采样频率340mhz、检测增益60db、扫查步进δs=0.5mm、a扫描时间窗口起始位置设置为直通波到达接收探头之前。在上述检测参数下,计算可得tofd检测盲区理论深度约为5.1mm。

[0039]

(c)采用步骤(b)中确定的检测参数,利用tofd探头对铝合金薄板试块中的底面开口槽进行b扫查,获得51个a扫描信号,并通过探伤仪a/d转换器以.txt文件形式导出。图3给

出对应的b扫查图像,显然底面开口槽端点衍射波与直通波混叠,且其它可替代tofd技术所用缺陷端点衍射/散射波均与底面反射波存在不同程度混叠。此时,直接从原始图像中提取x=14.0mm处的a扫描信号,如图4所示,读取二阶模式波传播声时t=13.54μs。由于二阶模式波与底面反射波相比幅值较弱,为了明确读取二阶模式波,底面反射波适当超出满屏。

[0040]

(d)读取无缺陷干扰处的直通波传播时间t

lw

=12.25μs,如图5所示。计算得到发射探头晶片中点到界面理论出射点的距离q=8.0mm。将以上已知条件代入式(3)与式(4)中,可得k=42.08mm;再经式(5)与式(6)计算,可得当d=2.66mm、l=45.88mm时,t与f(d,l)差值的绝对值最小。因此,底面开口槽端点深度d反演值为2.66mm,绝对误差为0.16mm。显然,利用该方法可将薄板结构的tofd检测盲区范围从5.1mm抑制到2.5mm以内,且缺陷深度定量相对误差不超过6.4%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。