1.本发明涉及物料下料设备技术领域,尤其是涉及一种下料装置及系统。

背景技术:

2.传统的装药设备以螺杆下料机为主,要求物料有相对较差的流动性,同时螺杆下料机不太适用于单次下料物料过小的下料。对于胶囊填充类设备,对于流动性差的药品需要推杆将药品压实后推入胶囊中,结构相对较复杂,对密封性要求高。

3.本技术人发现现有技术至少存在以下技术问题:

4.现有的物料下料装置使得物料在下落过程中容易漏出设备之外,同时对外在零部件造成了腐蚀和磨损。

技术实现要素:

5.本发明的目的在于提供一种下料装置及系统,以解决现有技术中存在的现有的物料下料装置使得物料在下落过程中容易漏出设备之外,同时对外在零部件造成了腐蚀和磨损的技术问题。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的下料装置,包括料斗和分料组件,所述料斗设置于所述分料组件的上方,其中,所述分料组件包括自上而下依次设置的料斗座、分料板和底部固定板,所述料斗与所述料斗座相连接,所述分料板和所述底部固定板上均设置有物料存储槽,所述料斗座上和所述物料存储槽内均设置有落料孔,在外力作用下所述分料板能在所述料斗座与所述底部固定板之间移动以使所述料斗座上的落料孔、所述分料板上的落料孔与所述底部固定板上的落料孔相重合。

8.优选地,所述料斗包括上料斗和下料斗,所述上料斗和所述下料斗为一体成型结构,所述上料斗的远离所述下料斗的一端形成有进料口,所述下料斗上远离所述上料斗的一端形成有出料口,所述下料斗的内壁自上而下向靠近所述出料口轴线的方向倾斜设置。

9.优选地,所述下料斗的底部设置有多个出料口且所述下料斗内竖直安装有呈间隔设置的格栅。

10.优选地,所述料斗的外表面围设有护罩,所述料斗的上部设置有盖板,所述盖板能密封所述进料口。

11.优选地,所述盖板与所述护罩通过合页形成转动连接且所述盖板与所述护罩之间通过搭扣连接,所述料斗采用塑料材质制成,所述护罩采用不锈钢材质制成。

12.优选地,所述料斗座包括料斗座外板和料斗座内板,所述料斗座外板包括料斗支撑部和内板安装部,所述料斗支撑部与所述内板安装部相连接且两者形成台阶结构,所述内板安装部的位置高度低于所述料斗支撑部,所述料斗的底部与所述料斗支撑部连接,所述料斗座内板放置于所述内板安装部上,所述料斗座内板上设置有所述落料孔。

13.优选地,所述分料板包括分料外板和分料内板,所述分料外板包括分料外板本体

和分料内板支撑部,所述分料内板支撑部与所述分料外板本体相连接且两者形成台阶结构,所述分料内板支撑部的位置高度低于所述所述分料外板本体,所述分料内板放置于所述分料内板支撑部上且所述分料内板与所述分料内板支撑部可拆卸连接,所述分料内板上设置有所述物料存储槽,所述物料存储槽内开设有所述落料孔,所述料斗座内板的底部向下凸出设置有能伸入所述分料内板上的物料存储槽内的所述凸出部,所述凸出部上开设有通孔,所述通孔与所述料斗座内板上的落料孔相连通。

14.优选地,所述底部固定板包括固定外板和固定内板,所述固定外板上设置有固定内板安装槽,所述固定内板通过所述固定内板安装槽能与所述分料内板相抵接,所述固定内板上设置有所述物料存储槽,所述物料存储槽的底部设置有向上凸出的与所述分料内板相抵接的延伸部,所述延伸部与其所在的所述物料存储槽之间设有缝隙以存储物料,所述固定内板上的落料孔位于所述延伸部的一侧。

15.优选地,所述分料板上设置的所述物料存储槽和所述底部固定板上设置的所述物料存储槽的数量相同且位置对应,所述出料口的数量、所述料斗座上设置的落料孔的数量、所述分料板上设置的落料孔数量与所述底部固定板上设置的落料孔数量相等。

16.一种下料系统,包括所述的下料装置。

17.本发明的有益效果:

18.本发明提供的下料装置,包括料斗和分料组件,料斗设置于分料组件的上方,其中,分料组件包括自上而下依次设置的料斗座、分料板和底部固定板,料斗与料斗座相连接,分料板和底部固定板上均设置有物料存储槽,料斗座上和物料存储槽内均设置有落料孔,可以将在各个板(料斗座、分料板和底部固定板)缝隙之间的物料进行储存,避免了物料在板中间摩擦,磨损板的尺寸精度,导致物料从中间漏出。物料存储槽可以将从缝隙中漏出的药料储存,到一定程度后,在外力作用下分料板能在料斗座与底部固定板之间移动以使料斗座上的落料孔、分料板上的落料孔与底部固定板上的落料孔相重合,物料存储槽内的物料可以从落料孔中流出,避免了在板中间积料,该种下料装置的结构,适用于较硬的物料下料,减少了磨损对各个板的损坏,延长了零部件的使用寿命。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

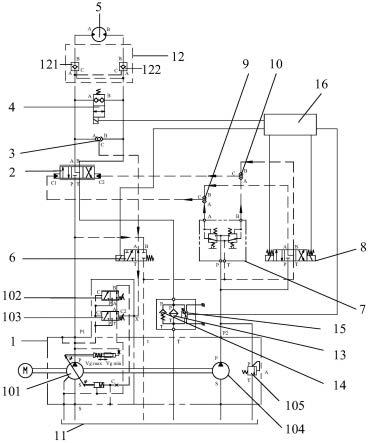

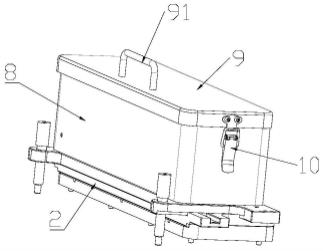

20.图1是本发明的下料装置的整体结构示意图;

21.图2是本发明的下料装置的爆炸图(未示出护罩和盖板);

22.图3是本发明中的料斗的内部结构图;

23.图4是本发明中的分料组件的结构示意图;

24.图5是本发明中的料斗座的结构示意图;

25.图6是本发明中的料斗座的爆炸图;

26.图7是本发明中的分料板的一张结构示意图;

27.图8是本发明中的分料板的另一张结构示意图;

28.图9是本发明中的分料板的爆炸图;

29.图10是本发明中的底部固定板的一张结构示意图;

30.图11是本发明中的底部固定板的另一张结构示意图;

31.图12是本发明中的底部固定板的爆炸图。

32.附图标记:1、料斗;2、分料组件;21、料斗座;211、料斗座外板;2111、料斗支撑部;2112、内板安装部;212、料斗座内板;2121、凸出部;22、分料板;221、分料外板;2211、分料外板本体;2212、分料内板支撑部;222、分料内板;23、底部固定板;231、固定外板;2311、固定内板安装槽;232、固定内板;2321、延伸部;3、物料存储槽;4、落料孔;5、进料口;6、出料口;7、格栅;8、护罩;9、盖板;91、把手;10、搭扣。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

34.参见图1~图12,本发明提供了一种下料装置,包括料斗1和分料组件2,料斗1设置于分料组件2的上方,其中,分料组件2包括自上而下依次设置的料斗座21、分料板22和底部固定板23,料斗1与料斗座21相连接,分料板22和底部固定板23上均设置有物料存储槽3,料斗座21上和物料存储槽3内均设置有落料孔4,可以将在各个板(料斗座21、分料板22和底部固定板23)缝隙之间的物料进行储存,避免了物料在板中间摩擦,磨损板的尺寸精度,导致物料从中间漏出。物料存储槽3可以将从缝隙中漏出的药料储存,到一定程度后,在外力作用下分料板22能在料斗座21与底部固定板23之间移动以使料斗座21上的落料孔4、分料板22上的落料孔4与底部固定板23上的落料孔4相重合,物料存储槽3内的物料可以从落料孔4中流出,避免了在板中间积料,该种下料装置的结构,适用于较硬的物料下料,减少了磨损对各个板的损坏,延长了零部件的使用寿命。

35.作为本发明可选实施方式,结合图2和图3,料斗1包括上料斗1和下料斗1,上料斗1和下料斗1为一体成型结构,上料斗1的远离下料斗1的一端形成有进料口5,下料斗1上远离上料斗1的一端形成有出料口6,下料斗1的内壁自上而下向靠近出料口6轴线的方向倾斜设置,可使物料顺利落下。

36.同时,作为本发明可选实施方式,下料斗1的底部设置有多个出料口6且下料斗1内竖直安装有呈间隔设置的格栅7,如图3所示,格栅7将多个出料口6分开,起到了一次上料各个出料口6均匀落料的作用。

37.参见图1,作为本发明可选实施方式,料斗1的外表面围设有护罩8,起到一定的密封和美观的作用,料斗1的上部设置有盖板9,盖板9能密封进料口5,并且在盖板9上设置有把手91,便于打开和关闭进料口5。

38.作为本发明可选实施方式,盖板9与护罩8通过合页形成转动连接且盖板9与护罩8之间通过搭扣10连接,料斗1采用塑料材质制成,护罩8采用不锈钢材质制成。

39.参见图5和图6,作为本发明可选实施方式,料斗座21包括料斗座外板211和料斗座内板212,料斗座外板211包括料斗支撑部2111和内板安装部2112,料斗支撑部2111与内板

安装部2112相连接且两者形成台阶结构,内板安装部2112的位置高度低于料斗支撑部2111,料斗1的底部与料斗支撑部2111连接,料斗座内板212放置于内板安装部2112上,料斗座内板212上设置有落料孔4。

40.结合图7至图9,作为本发明可选实施方式,分料板22包括分料外板221和分料内板222,分料外板221包括分料外板本体2211和分料内板支撑部2212,分料内板支撑部2212与分料外板本体2211相连接且两者形成台阶结构,分料内板支撑部2212的位置高度低于分料外板本体2211,分料内板222放置于分料内板支撑部2212上且分料内板222与分料内板支撑部2212可拆卸连接,分料内板222上设置有物料存储槽3,物料存储槽3内开设有落料孔4,料斗座内板212的底部向下凸出设置有能伸入分料内板222上的物料存储槽3内的凸出部2121,凸出部2121上开设有通孔,通孔与料斗座内板212上的落料孔4相连通。

41.作为本发明可选实施方式,参见图10至图12,底部固定板23包括固定外板231和固定内板232,固定外板231上设置有固定内板安装槽2311,固定内板232通过固定内板安装槽2311能与分料内板222相抵接,固定内板232上设置有物料存储槽3,物料存储槽3的底部设置有向上凸出的与分料内板222相抵接的延伸部2321,延伸部2321与其所在的物料存储槽3之间设有缝隙以存储物料,固定内板232上的落料孔4位于延伸部2321的一侧。本实施例中的料斗座内板212、分料内板222和固定内板232均采用pps工程塑料,料斗座外板211、分料外板221和固定外板231均采用航空铝合金材料制成。

42.作为本发明可选实施方式,分料板22上设置的物料存储槽3和底部固定板23上设置的物料存储槽3的数量相同且位置对应,出料口6的数量、料斗座21上设置的落料孔4的数量、分料板22上设置的落料孔4数量与底部固定板23上设置的落料孔4数量相等。另外,料斗座21上安装有插销,通过插销将整个下料装置安装在药粉设备上,用于固定料斗座21位置。

43.当使用时,打开料斗1上的盖板9,将物料按要求的体积倒入,高度与料斗1的栅格平齐,关闭盖板9。外部力通过分料板22两侧的键连接传递给分料内板222,使其在上下两块板(料斗座21与底部固定板23)之间移动,将从料斗座内板212中进入分料内板222中的药品落入固定内板232中,完成分料落料的目的。

44.当进行清料操作时,拔出插销,将料斗座21移动,使料斗座内板212、分料内板222和固定内板232三块板的落料孔4对齐到一条直线上,进行清料。

45.此外,本发明还提供了一种下料系统,包括上述的下料装置。

46.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。