1.本发明涉及船舶环保技术领域,尤其涉及一种船舶氨燃料供给系统和供给方法,用于在满足人体和环境安全的前提下,可靠的向船舶氨燃料发动机供应氨燃料。

背景技术:

2.随着国际社会对碳排放控制要求的不断加强,航运业选择新型低碳或无碳的燃料已成为一种必然。氨(nh3)燃烧时不会产生温室气体二氧化碳,且生产工艺成熟,相对便于储存、运输,因此,船舶使用氨作为燃料具有非常大的潜力。

3.然而,需要注意的是,氨本身具有毒性,如果随意排放将带来非常严重的后果,对环境及生物都将造成比较大的危害。

技术实现要素:

4.本发明的一个优势在于提供一种船舶氨燃料供给系统,在能够按照预定参数稳定的向船舶发动机供应氨燃料的同时,解决船舶使用氨燃料过程中面临的各方面问题,特别是氨排放的难题,确保液氨储罐存储和氨燃料使用的安全,从而顺利实现氨燃料在船舶上的应用,达到船舶在运营过程中“零碳”排放的目的,具有极大的推广应用价值。

5.本发明的一个优势在于提供一种船舶氨燃料供给系统,设置有日用罐,便于氨燃料的随时供应,此外,可以将氨燃料发动机未使用的氨燃料再次返回至日用罐,供再次参与燃料供应,充分满足氨燃料发动机的实际运行需要,从而确保其持续稳定运行。

6.本发明的一个优势在于提供一种船舶氨燃料供给系统,设置有氨收集罐,在船舶氨燃料供给系统运行中,对于系统主动泄放及吹扫,或者是由于安全阀起跳被动排放的液体氨或气体氨,能够收集至所述氨收集罐内,所述氨收集罐内的液体可直接排放至所述液氨储罐内,而所述氨收集罐内的气体可通过再液化处理,并把液化后的氨液体,排放至所述液氨储罐,确保氨气不会被排放至大气,以及氨燃料供给系统各种设备的安全稳定运行。

7.本发明的一个优势在于提供一种船舶氨燃料供给系统,设置有氨气再液化机组,其中冷却器的冷却出口和液氨储罐之间的连通管路上设置有气液分离器,气液分离器的液体出口连通液氨储罐,而气液分离器的气体出口通过氨水处理罐连通有放散塔,氨气经再液化及气液分离后,绝大多数氨气已被液化,仅有少量的氨气存在于气液分离后的气体中,利用水对氨气的溶解率极高的特性,能够对气液分离后气体中的少量氨气进一步吸收处理,从而确保氨气不会轻易排入到大气中。

8.本发明的一个优势在于提供一种船舶氨燃料供给系统,供液管路和回液管路在机舱内或封闭空间的部分被实施为双壁管,能够防止氨的泄露,使用更加安全,其中所述双壁管的内管可供氨燃料流动,所述双壁管的外管和内管之间的空间,可供机械通风。

9.本发明的一个优势在于提供一种船舶氨燃料供给方法,在能够按照预定参数稳定的向船舶发动机供应氨燃料的同时,解决船舶使用氨燃料过程中面临的各方面问题,特别是氨排放的难题,确保液氨储罐存储和氨燃料使用的安全,从而顺利实现氨燃料在船舶上

的应用,达到船舶在运营过程中“零碳”排放的目的,具有极大的推广应用价值。

10.本发明的一个优势在于提供一种船舶氨燃料供给方法,能够基于水对氨气的溶解率极高的特性,对系统在管路吹扫过程中混入的氮气,进行有效处理和排放,且能确保氨气不会排入到大气中,从而满足系统在实际过程中各种工况下的需要。

11.为达到本发明以上至少一个优势,第一方面,本发明提供一种船舶氨燃料供给系统,用于向船舶的氨燃料发动机供应氨燃料,其中所述船舶氨燃料供给系统包括液氨燃料供液系统和氨排放收集处理系统;

12.其中所述液氨燃料供液系统包括:

13.液氨储罐;

14.供液管路,其中所述供液管路连接所述液氨储罐和所述氨燃料发动机,且所述供液管路上由所述液氨储罐侧至所述氨燃料发动机侧依次设置有供给泵、日用罐、增压泵、加热器、过滤器、第一bbd阀组,所述供液管路的出口端连通所述氨燃料发动机,其中所述日用罐和所述供给泵之间设置有供给阀,所述日用罐和所述增压泵之间设置有出液阀;和

15.回液管路,其中所述回液管路的一端连通所述氨燃料发动机,另一端连通所述日用罐,所述回液管路上设置有第二bbd阀组;

16.其中所述氨排放收集处理系统包括:

17.氨收集罐,其中所述氨收集罐分别于顶部和底部设置有排气阀和排液阀,并通过所述排液阀连通所述液氨储罐;和

18.氨气再液化机组,包括依次连通的氨压缩机和冷却器,所述氨收集罐通过所述排气阀连通所述氨压缩机,所述液氨储罐的顶部通过bog排气阀连通所述氨压缩机,所述冷却器的冷却出口连通所述液氨储罐;

19.所述第一bbd阀组以及所述第二bbd阀组均具有泄放阀,以使所述供液管路和所述回液管路能够通过相应的所述泄放阀分别连通所述氨收集罐。

20.根据本发明一实施例,所述液氨储罐为imo规定的c型耐压低温储罐,或imo规定的非耐压低温储罐。

21.根据本发明一实施例,所述增压泵和所述过滤器均为冗余式设计,其中所述增压泵包括至少两个并联设置的增压泵,所述过滤器包括至少两个并联设置的过滤器。

22.根据本发明一实施例,所述供液管路上还在所述增压泵后、所述加热器前设置有泵回流管路,所述泵回流管路的另一端通过回流阀连通所述日用罐。

23.根据本发明一实施例,所述冷却器的冷却出口和所述液氨储罐之间的连通管路上设置有气液分离器,其中所述气液分离器的气体出口通过氨水处理罐连通有放散塔,所述气液分离器的液体出口连通所述液氨储罐,其中所述氨水处理罐用于存放处理氨气的纯水。

24.根据本发明一实施例,所述日用罐、所述供液管路、所述回液管路都设置有安全阀,所述安全阀分别通过卸放管路连通所述氨收集罐。

25.根据本发明一实施例,所述供液管路和所述回液管路在机舱内或封闭空间的部分被实施为双壁管,其中所述双壁管的内管用于供氨燃料流动,所述内管和所述双壁管的外管之间的空间用于通风。

26.第二方面,本发明还提供了一种船舶氨燃料供给方法,包括以下步骤:

27.s1,使用供给泵从液氨储罐抽取液氨至日用罐,并保持所述日用罐内的液氨液位稳定;

28.s2,抽取所述日用罐内的液氨,并对抽取出来的液氨依次进行增压、加热和过滤,以给船舶氨燃料发动机提供预定温度和预定压力的氨燃料;

29.s3,当有部分氨燃料未被所述氨燃料发动机使用时,输送这部分未被使用的氨燃料返回至所述日用罐内,以再次参与氨燃料供给流程;

30.s4,在s1至s3的过程中,收集主动泄放及吹扫的,或者是由于安全阀起跳被动排放的液体氨或气体氨至所述氨收集罐内,排放所述氨收集罐内收集的液体氨至所述液氨储罐内,再液化处理所述氨收集罐内的气体,并排放液化后的液体氨至所述液氨储罐内;

31.s5,在所述液氨储罐内的压力增大至预设值时,再液化处理所述液氨储罐内的气体,并把液化后的液体氨排放至所述液氨储罐。

32.根据本发明一实施例,所述船舶氨燃料供给方法还包括以下步骤:

33.s6,在步骤s4或s5的过程中,在进行再液化处理时,氨气或含有氮气的氨气在依次经过压缩和冷却液化后,首先进行气液分离,将分离出的氨液体排放至所述液氨储罐,将分离出的气体通入存有纯水的氨水处理罐内,以溶解气体中的氨气,其它气体则通过放散塔排放至大气,其中对气体增压的压力范围为5bar-7bar,对气体冷却的温度范围为-40℃至-60℃。

34.本发明的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

附图说明

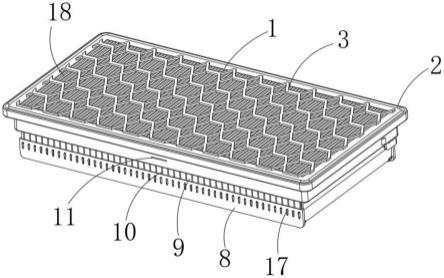

35.图1示出了本技术船舶氨燃料供给系统的原理示意图。

具体实施方式

36.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

37.本领域技术人员应理解的是,在说明书的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,上述术语不能理解为对本发明的限制。

38.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

39.参考图1,依本发明一较佳实施例的一种船舶氨燃料供给系统将在以下被详细地阐述,其中所述船舶氨燃料供给系统被用于向船舶的氨燃料发动机29供应氨燃料。所述氨燃料发动机29使用氨作为燃料,给船舶提供推进动力,燃烧产物为氮氧化物和水,彻底消除了船舶营运过程中的碳排放,可使船舶满足未来全部的碳排放控制要求。

40.具体的,所述船舶氨燃料供给系统包括液氨燃料供液系统和氨排放收集处理系统。

41.其中所述液氨燃料供液系统包括液氨储罐100、供液管路和回液管路,其中所述供液管路连接所述液氨储罐100和所述氨燃料发动机29,且所述供液管路上由所述液氨储罐100侧至所述氨燃料发动机29侧依次设置有供给泵11、日用罐200、增压泵23、加热器25、过滤器26、第一bbd阀组27-1,其中所述供液管路的出口端连通所述氨燃料发动机29,其中所述日用罐200和所述供给泵11之间设置有供给阀21,所述日用罐200和所述增压泵23之间设置有出液阀22;

42.其中所述回液管路的一端连通所述氨燃料发动机29,另一端连通所述日用罐200,同时,所述回液管路上设置有第二bbd阀组27-2。

43.所述液氨储罐100没有特殊的压力要求,可以为imo规定的c型耐压低温储罐,或imo规定的非耐压低温储罐,比如a型、b型或其他非耐压低温储罐,同时所述液氨储罐100设置有保温隔热层,用于存储低温液氨燃料。此外,所述液氨储罐100上还设置有液位、压力、温度等监测装置,用于监测所述液氨储罐内的液位、压力和温度,另外,所述液氨储罐100根据船舶航程的长短、需要携带氨燃料的量,可以设计成不同的容量和尺寸,其可被布置于船舶的露天甲板上,或甲板下的舱室内,且其保温性能满足设计要求;此外,所述液氨储罐100上还设置有安全阀,用于超压保护。

44.所述供给泵11可布置于所述液氨储罐100的内部,也可以布置在所述液氨储罐100的外部,以抽取液氨燃料,并通过所述供给阀21输送至所述日用罐200内,并保持所述日用罐200内的液氨液位稳定。所述日用罐200上还设置有液位、温度等监测元件,以及安全阀、放气阀等保护设备,同时还包覆有绝热保温层,满足氨燃料的日常供给需要。供给阀21可以在功能需要和安全需要时,切断所述液氨储罐100向外的氨燃料供给,保持所述液氨储罐100的相对隔绝。

45.所述日用罐200通过所述出液阀22连接所述增压泵23,其中所述出液阀22可根据需要关闭,切断所述日用罐200向外的氨燃料供给。所述氨燃料发动机29运行需要的液氨燃料首先通过所述增压泵23的增压,上升到满足所述氨燃料发动机29需要的压力,然后经过所述加热器25的加热,升温到所述氨燃料发动机29需要的温度,然后再经过所述过滤器26过滤掉其中的杂质,以确保燃料的清洁度,最后通过所述第一bbd阀组27-1进入所述氨燃料发动机29内。如果有部分氨燃料未被所述氨燃料发动机29使用,则这部分未使用的氨燃料,将通过所述回液管路被输送回所述日用罐200内,以再次参与氨燃料供给流程,同时,所述回液管路设置有第二bbd阀组27-2。当所述氨燃料发动机29进行燃料切换,系统进行吹扫或其他安全保护动作触发时,所述第一bbd阀组27-1和所述第二bbd阀组27-2可以分别隔断所述供液管路和所述回液管路中的液氨燃料,并确保系统安全。

46.所述氨排放收集处理系统包括氨收集罐300和氨气再液化机组34,其中所述氨收集罐300在顶部设置有排气阀32,在底部设置有排液阀31,并通过所述排液阀31连通所述液氨储罐100,以将收集到的液态氨直接排入至所述液氨储罐100内,继续作为燃料使用。而所述氨气再液化机组34包括依次连通的氨压缩机34-1和冷却器34-2,其中所述氨收集罐300通过所述排气阀32连通所述氨压缩机34-1,以能够压缩由所述氨收集罐300排出的气体;另外,所述液氨储罐100的顶部通过bog排气阀33连通所述氨压缩机34-1,以能够压缩所述液

氨储罐100的bog气体,而所述冷却器34-2的冷却出口连通所述液氨储罐100,使得经压缩液化后的液氨能够被回收至液氨储罐100中,再次作为燃料使用。这样一来,不管是所述液氨储罐100内的氨气bog,还是所述氨收集罐300内的氨气都能够被处理,使得所述液氨储罐100不会超压,更加安全,并杜绝了氨气任何可能的逸散,同时,还可以有效减少氨燃料的浪费。

47.此外,所述供液管路上的第一bbd阀组27-1以及所述回液管路上的第二bbd阀组27-2都具有泄放阀,使得所述供液管路和所述回液管路都能够通过所述泄放阀连通所述氨收集罐300。同时,所述日用罐200、所述供液管路、所述回液管路上都设置有安全阀,所述安全阀分别通过卸放管路连通所述氨收集罐300,以使所述日用罐200、所述供液管路以及所述回液管路上任何可能的憋压,都能够通过所述安全阀的泄放来释放压力和保证安全,并能避免任何可能的氨气泄漏。

48.值得一提的是,所述安全阀的数量并没有限制,在任何压力容器或者压力管道上,在任何需要保证安全,以及有可能出现憋压的位置都将部署有安全阀,安全阀都通过卸放管路连通氨收集罐300。当安全阀起跳时,卸放的氨气全部被收集到氨收集罐300中,从根本上避免了氨气的非受控排放。

49.作为一较佳实施例,所述增压泵23和所述过滤器26均为冗余式设计,其中所述增压泵23包括至少两个并联设置的增压泵,所述过滤器26包括至少两个并联设置的过滤器。这样一来,在运行过程中,任何一台所述增压泵23或所述过滤器26出现故障或需要维护时,都可以切换至备用的增压泵或过滤器上,能够有效确保系统的持续安全稳定运行。

50.作为一较佳实施例,所述供液管路上还在所述增压泵23后、所述加热器25前设置有泵回流管路,所述泵回流管路的另一端通过回流阀24连通所述日用罐200,用于将经所述增压泵23增压后的,但超过所述氨燃料发动机29用量的氨燃料回流至所述日用罐200,确保所述增压泵23运行的安全稳定。

51.值得一提的是,考虑通常是使用氮气进行管路惰化吹扫。因此,在吹扫完成后,所述氨收集罐300内将会存在部分氮气。另外,由于氮气相对于氨气冷凝点更低,其中纯氮气的冷凝点在-196℃,纯氨气的冷凝点为-33.5℃。故将氮气和氨气的混合气体用所述压缩机34-1加压到5bar-7bar,然后用所述冷却器34-2降温到-40℃至-60℃后,混合气体中被液化的部分基本为液氨,液体中仅可能存在极微量的氮气,可直接排入液氨储罐100内;而混合气体中未被液化的气体部分绝大多数为氮气,可能仍含有少量氨气,通过调节压缩和降温的参数,使氨气的含量控制在可接受的范围内,例如10%以内,由于这部分氨气的总量很低,可通过进一步处理除去。

52.因此,作为一较佳实施例,所述冷却器34-2的冷却出口和所述液氨储罐100之间的连通管路上设置有气液分离器35,其中所述气液分离器35的液体出口连通所述液氨储罐100,使得被分离的液氨能够直接排出至所述液氨储罐100内,而所述气液分离器35的气体出口通过氨水处理罐36连通有放散塔37,其中所述氨水处理罐36中储存有纯水,由于水对氨气具有极高的溶解率,因此,经所述气液分离器35分离出的气体经过所述氨水处理罐36的处理,绝大部分氨气溶解于水中,剩余气体中基本上不含有氨气,或仅存在微量氨气,剩余气体可通过所述放散塔37直接排放至大气,不会对外界环境和生物造成不良影响。所述氨水处理罐36中处理排放气体后所产生的氨水,可供处理氨燃料发动机29燃烧产生的氮氧

化物时使用。

53.进一步优选地,所述供液管路和所述回液管路在机舱内或封闭空间的部分被实施为双壁管28,能够防止氨的泄露,使用更加安全,其中所述双壁管28的内管可供氨燃料流动,而所述双壁管28的外管和内管之间的空间可供机械通风。对管路中任何可能的氨的泄漏,都可以被抽取排放至空气流通的地方,避免爆炸的可能或危害人员。

54.本技术还提供了一种船舶氨燃料供给方法,包括以下步骤:

55.s1,使用供给泵通过供给阀从液氨储罐抽取液氨至日用罐,并保持所述日用罐内的液氨液位稳定;

56.s2,通过出液阀抽取所述日用罐内的液氨,并对抽取出来的液氨依次进行增压、加热和过滤,以给船舶氨燃料发动机提供预定温度和预定压力的氨燃料;

57.s3,当有部分氨燃料未被所述氨燃料发动机使用时,输送这部分未被使用的氨燃料返回至所述日用罐内,以再次参与氨燃料供给流程,可以根据实际运行工况满足所述氨燃料发动机的需要,确保其稳定、高效运行;

58.s4,在s1至s3的过程中,收集系统主动泄放及吹扫的,或者是由于安全阀起跳被动排放的液体氨或气体氨至所述氨收集罐内,排放所述氨收集罐内的液体氨至所述液氨储罐内,再液化处理所述氨收集罐内的气体,并排放液化后的液体氨至所述液氨储罐内,从而不仅能够确保实际运行过程中没有任何氨燃料被轻易的排放至大气,还能够确保系统安全,并节约氨燃料资源;

59.s5,在所述液氨储罐内的压力增大至预设值时,再液化处理所述液氨储罐内的气体,并把液化后的液体氨排放至所述液氨储罐,从而可以降低系统对所述液氨储罐的耐压要求,并确保其安全稳定运行;。

60.进一步优选地,所述船舶氨燃料供给方法还包括以下步骤:

61.在步骤s4或s5的过程中,在进行再液化处理时,氨气或含有氮气的氨气在依次经过压缩和冷却液化后,首先进行气液分离,将分离出的氨液体排放至所述液氨储罐,并将分离出的气体通入存有纯水的氨水处理罐内,气体中的氨气溶解于水中,其它气体则通过放散塔排放至大气,其中压缩机对气体增压的压力范围为5-7bar,冷却器对气体的冷却的温度范围为-40℃至-60℃。这样对系统在管路吹扫过程中混入的氮气,也进行了有效的分离和处理,并适时进行排放,而且仍能确保氨气不会排入到大气中,从而满足系统在实际过程中各种工况下的需要。

62.需要说明的是,本发明中用语“第一、第二”仅用于描述目的,不表示任何顺序,不能理解为指示或者暗示相对重要性,可将这些用语解释为名称。

63.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的优势已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。