1.本申请涉及半导体制造领域,具体涉及一种着陆焊盘的制造方法。

背景技术:

2.目前半导体焊盘的制造通常采用光刻-刻蚀-光刻-刻蚀-旋涂(li tho-etch-li tho-etch-soh)等很多工艺,这导致焊盘的制造非常的复杂。

技术实现要素:

3.本申请至少在一定程度上解决相关技术中的上述技术问题。为此,本申请提出一种着陆焊盘的制造方法,以解决着陆焊盘制造工艺复杂的问题。

4.为了实现上述目的,本申请第一方面提供了一种着陆焊盘的制造方法,包括以下步骤:

5.在半导体衬底上形成金属导电层;

6.在所述金属导电层上形成若干个焊盘引导间隔件;

7.以若干个焊盘引导间隔件为引导图案,在所述引导图案上使用自组装嵌段共聚合物材料形成焊盘刻蚀掩模,使用焊盘刻蚀掩模来刻蚀所述金属导电层。

附图说明

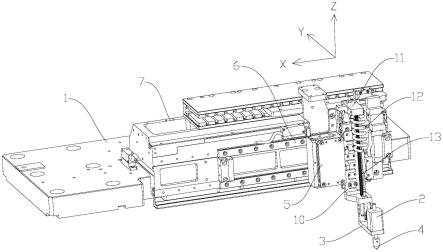

8.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本申请的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

9.图1示出了在半导体衬底上沉积形成金属导电层后的结构示意图;

10.图2示出了在图1沉积形成引导层以及正光刻胶层后的结构示意图;

11.图3示出了图2形成若干个圆柱形的正光刻胶引导件后的结构示意图;

12.图4示出了图3刻蚀引导层后的结构示意图;

13.图5示出了图4去除正光刻胶引导件后的结构示意图;

14.图6示出了图5填充接枝共聚物涂层后的结构示意图;

15.图7示出了图6形成自组装嵌段共聚合物材料后的结构示意图;

16.图8示出了图7中聚合物嵌段区域排布示意图。

具体实施方式

17.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

18.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的

各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

19.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

20.本申请的实施例提供了一种着陆焊盘的制造方法,其中,该着陆焊盘为dram上存储节点所连接的焊盘,具体包括以下步骤:

21.如图1所示,在半导体衬底上依次沉积形成金属导电层11以及非晶碳层10;具体地,该金属导电层11的材质可以是w、cu等导电金属;

22.接着,如图2所示,在非晶碳层10上依次沉积形成引导层12以及正光刻胶层13;具体地,引导层12的材料包括可交联聚(甲基丙烯酸甲酯)(x-pmma);

23.接着,如图3所示,对正光刻胶层13进行曝光后,在引导层12上形成若干个圆柱形的正光刻胶引导件130,若干个正光刻胶引导件130呈六角阵列排布,每个正光刻胶引导件的尺寸大于100nm;

24.接着,如图4所示,修剪正光刻胶引导件130,以若干个修剪后的正光刻胶引导件130为掩模图案,刻蚀引导层12;具体地,修剪后的正光刻胶引导件130比修剪前的正光刻胶引导件130细,尺寸是不变;刻蚀引导层12的刻蚀气体是等离子体;

25.接着,如图5所示,去除正光刻胶引导件130,以得到若干个焊盘引导间隔件120,相应地,若干个焊盘引导间隔件120呈圆柱形,且若干个焊盘引导间隔件120呈六角阵列排布,将上述若干个焊盘引导间隔件120对应在金属导电层11上位置作为第一着陆焊盘(lp1)20的形成位置,其中,焊盘引导间隔件120的尺寸小于50nm,相邻的两个焊盘引导间隔件120之间的间距p

hex

大于100nm;

26.接着,如图6所示,以若干个焊盘引导间隔件120为引导图案,在相邻的焊盘引导间隔件120之间填充接枝共聚物涂层14;

27.接着,如图7所示,在接枝共聚物涂层14上形成自组装嵌段共聚合物材料(block co-polymer,简称bcp),将自组装嵌段共聚合物材料退火,形成若干个聚合物嵌段区域15和包围聚合物嵌段区域15的网状聚合物嵌段基体16,其中,聚合物嵌段区域15呈六角阵列周期性排布,其排布图如图8所示,形成了若干个以第一焊盘20为中心的六角阵列,其中,p

hex

是p

bcp

的两倍。

28.聚合物嵌段区域15在金属导电层11上对应的位置可以作为第一着陆焊盘20、第二着陆焊盘21以及第三着陆焊盘22(lp1、lp2、lp3)的形成位置,去除聚合物嵌段区域15,利用聚合物嵌段基体16作为焊盘刻蚀掩模;

29.接着,使用焊盘刻蚀掩模对非晶碳层10、金属导电层11进行刻蚀,即得到第一着陆焊盘20、第二着陆焊盘21以及第三着陆焊盘22。

30.与现有技术相比,本申请实施例将自组装嵌段共聚合物材料应用在dram上存储节点连接的着陆焊盘制造过程中,减少了工艺步骤,提高了工艺效率。

31.本实施例中的着陆焊盘除了可应用到dram上,还能应用到诸如sram装置的易失性

存储器装置或者诸如flash装置、pram装置、mram装置、rram装置的非易失性存储器装置等。

32.进一步地,具有上述着陆焊盘的半导体装置可以用于各种电子设备中,具体地,该电子设备可以是智能电话、计算机、平板电脑、可穿戴智能设备、人工智能设备、移动电源等。

33.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

34.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

技术特征:

1.一种着陆焊盘的制造方法,其特征在于,包括以下步骤:在半导体衬底上形成金属导电层;在所述金属导电层上形成若干个焊盘引导间隔件;以若干个焊盘引导间隔件为引导图案,在所述引导图案上使用自组装嵌段共聚合物材料形成焊盘刻蚀掩模,使用焊盘刻蚀掩模来刻蚀所述金属导电层。2.根据权利要求1所述的着陆焊盘的制造方法,其特征在于,形成焊盘刻蚀掩模的步骤包括:在相邻的焊盘引导间隔件之间填充接枝共聚物涂层;在所述接枝共聚物涂层上形成自组装嵌段共聚合物材料,将所述自组装嵌段共聚合物材料退火,形成若干个聚合物嵌段区域和包围所述聚合物嵌段区域的网状聚合物嵌段基体,去除所述聚合物嵌段区域,利用所述聚合物嵌段基体作为焊盘刻蚀掩模。3.根据权利要求2所述的着陆焊盘的制造方法,其特征在于,若干个所述聚合物嵌段区域呈六角阵列周期性排布。4.根据权利要求3所述的着陆焊盘的制造方法,其特征在于,所述焊盘引导间隔件呈圆柱形,且若干个焊盘引导间隔件呈六角阵列排布。5.根据权利要求4所述的着陆焊盘的制造方法,其特征在于,所述焊盘引导间隔件的尺寸小于50nm,相邻的两个焊盘引导间隔件之间的间距大于100nm。6.根据权利要求3所述的着陆焊盘的制造方法,其特征在于,形成若干个焊盘引导间隔件的步骤包括:在所述金属导电层上依次形成引导层以及正光刻胶层;曝光后,在所述引导层上形成若干个圆柱形的正光刻胶引导件,若干个所述正光刻胶引导件呈六角阵列排布;修剪所述正光刻胶引导件,以若干个修剪后的正光刻胶引导件为掩模图案,刻蚀所述引导层,并去除所述正光刻胶引导件。7.根据权利要求6所述的着陆焊盘的制造方法,其特征在于,所述正光刻胶引导件的尺寸大于100nm。8.根据权利要求6所述的着陆焊盘的制造方法,其特征在于,所述引导层的材料包括可交联聚(甲基丙烯酸甲酯)。9.根据权利要求1-8任一项所述的着陆焊盘的制造方法,其特征在于,所述着陆焊盘为dram上存储节点所连接的焊盘。

技术总结

本申请涉及半导体制造领域,具体涉及一种着陆焊盘的制造方法,包括以下步骤:在半导体衬底上形成金属导电层;在金属导电层上形成若干个焊盘引导间隔件;以若干个焊盘引导间隔件为引导图案,在引导图案上使用自组装嵌段共聚合物材料形成焊盘刻蚀掩模,使用焊盘刻蚀掩模来刻蚀金属导电层。申请实施例将自组装嵌段共聚合物材料应用在着陆焊盘的制造过程中,减少了工艺步骤,提高了工艺效率。提高了工艺效率。提高了工艺效率。

技术研发人员:田范焕 梁时元 丁明正 贺晓彬 刘强 高建峰

受保护的技术使用者:真芯(北京)半导体有限责任公司

技术研发日:2020.12.09

技术公布日:2022/6/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。