1.本实用新型涉及化工产品生产设备领域,具体涉及手性叔丁基二甲硅烷缩水甘油醚的脱重装置。

背景技术:

2.化工是化学工艺、化学工业、化学工程等的简称,凡运用化学方法改变物质组成、结构或合成新物质的技术,都属于化学生产技术,也就是化学工艺,所得产品被称为化学品或化工产品,随着技术不断进步,逐渐形成了特定的化学工业。

3.手性叔丁基二甲硅烷缩水甘油醚通常通过化学合成制得,为了提升该产品的纯度,通常将合成后的产品采用脱重设备以脱重的方式进行脱重。现有脱重设备包括塔釜、塔体、加热部件、下层分布板、上层分布板、填料,塔釜的下端与塔体气相输出端固定,加热部件设置在塔釜内,下层分布板、上层分布板和填料安装在塔体内,塔体上设有进料口和回料口,这种结构的脱重设备工作过程为:

4.进料液体由进料口进入塔体后经下层分布板分布后进入下层填料,然后流入塔釜内,塔釜内的进料液体经加热部件加热使其汽化挥发,挥发形成的气体在上行过程中与下行的进料液体进行热交换,使进料液中的轻组分物料汽化上升,重组分物料冷凝下降,上升的高浓度轻组分物料经塔体顶部气相出口进入冷凝器冷凝为液体,再经回流口再次进入塔体,经上层分布板分布后进入上层填料,与上升的气体物料再次进行热交换,直至轻组分物料与重组分物料完全分离。

5.对于上述结构的脱重设备而言,下层分布板和上层分布板上设置了若干通孔,进料液体和回流液体通过通孔进入填料,对于这种结构的分布板,不能使气相和液相很好地形成热交换,导致脱重效率低。另外,将塔釜和塔体连接的方式,由于塔釜布置方式为:塔釜的轴向与塔体的轴向相互垂直,即,塔体沿着纵向布置,而塔釜则沿着横向布置,这种结构导致塔釜的占地面积大。

技术实现要素:

6.本实用新型提供一种手性叔丁基二甲硅烷缩水甘油醚的脱重装置,本实用新型能减少设备占用面积。

7.解决上述技术问题的技术方案如下:

8.手性叔丁基二甲硅烷缩水甘油醚的脱重装置,包括塔体、加热盘管、下层分布器、下层填料、上层分布器、上层填料,塔体上设有进料口和回料口,塔体的顶部设有气相出口,下层分布器、下层填料、上层分布器、上层填料分别设置在塔体内,下层分布器位于下层填料的下游,上层填料位于下层分布器的下游,上层分布器位于上层填料的下游,进料口位于下层分布器与上层填料之间,回料口位于上层分布器下游,所述塔体内设有位于下层填料上游的加热室,加热室上分别设有加热介质输入口、加热介质输出口、出料管、温度检测口,加热盘管位于加热室内,加热盘管的一端与加热介质输入口连接,加热盘管的另一端与加

热介质输出口连接;还包括第一温度计,第一温度计穿过温度检测口进入到加热室内。

9.进一步,还包括与基础固定的安装座,安装座的轴向与塔体的轴向平行,安装座的一端与加热室固定,安装座呈筒状,在加热室底部与安装座之间形成对加热室检测的检测空间。

10.进一步,下层分布器和下层填料包括:

11.底板,底板上间隔布置有多个装配孔,装配孔为通孔;

12.多个导流管,每个导流管的一端与一个装配孔配合后并与底板固定;

13.支撑条,支撑条的一端与导流管固定,支撑条的另一端延伸到导流管另一端的外侧;

14.分气部件,分气部件与支撑条的另一端固定。

15.进一步,所述导流管的侧壁上设有多个导流孔。

16.进一步,还包括分液部件,分液部件的一部分位于导流管内并与导流管固定,分液部件的另一部分暴露在导流管外部。

17.进一步,分液部件的截面呈v字形或三角形。

18.本实用新型通过将塔体的一部分作为加热室,使加热和汽化合成为一体,一方面便于制造,另一方面加热室的占地面积,远比单独采用的塔釜要小得多,因此,本实用新型的脱重装置与现有的脱重装置,占地面积获得了显著地减少。

附图说明

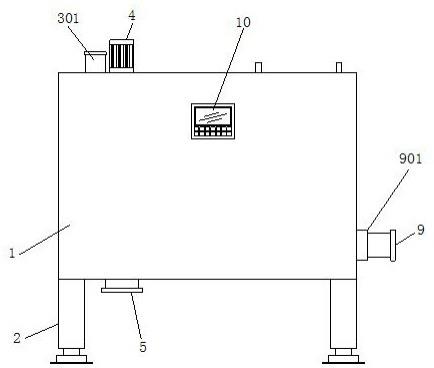

19.图1为本实用新型的手性叔丁基二甲硅烷缩水甘油醚的脱重装置的示意图;

20.图2为下层分布器或上层分布器的示意图。

21.附图中的标记:

22.塔体1,进料口1a,回料口1b,气相出口1c,加热盘管2,下层分布器3,下层填料4,上层分布器5,上层填料6,加热室7,加热介质输入口7a,加热介质输出口7b,出料管7c,温度检测口7d,第一温度计8,安装座9,底板10,装配孔10a,导流管11,导流孔11a,支撑条12,分气部件13,分液部件14。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步说明。

24.如图1和2所示,本实用新型的手性叔丁基二甲硅烷缩水甘油醚的脱重装置,包括塔体1、加热盘管2、下层分布器3、下层填料4、上层分布器5、上层填料6,塔体1上设有进料口1a和回料口1b,塔体1的顶部设有气相出口1c,下层分布器3、下层填料4、上层分布器5、上层填料6分别设置在塔体1内,下层分布器3位于下层填料4的下游,上层填料6位于下层分布器3的下游,上层分布器5位于上层填料6的下游,进料口1a位于下层分布器3与上层填料6之间,回料口1b位于上层分布器5下游。

25.所述塔体1内设有位于下层填料4上游的加热室7,加热室7上分别设有加热介质输入口7a、加热介质输出口7b、出料管7c、温度检测口7d,加热盘管2位于加热室7内,加热盘管2的一端与加热介质输入口7a连接,加热盘管2的另一端与加热介质输出口7b连接,加热介质可以是蒸汽或者油。还包括第一温度计8,第一温度计8穿过温度检测口7d进入到加热室7

内,通过第一温度计8检测加热室7内的温度,以便于控制手性叔丁基二甲硅烷缩水甘油醚的沸点。

26.本实用新型通过将塔体1的一部分作为加热室7,使加热和汽化合成为一体,一方面便于制造,另一方面加热室7的占地面积,远比单独采用的塔釜要小得多,因此,本实用新型的脱重装置与现有的脱重装置,占地面积获得了显著降低。

27.进一步地,为了便于安装塔体1,本实用新型中还设置了与基础固定的安装座9,其中所述的基础可以是地基,也可以是与地基合成一体的座体。安装座9的轴向与塔体1的轴向平行,安装座9的一端与加热室7固定,安装座9呈筒状,在加热室7底部与安装座9之间形成对加热室7检测的检测空间。

28.由于安装座9的轴向与塔体1的轴向平行,通过安装座9对塔体1形成了支撑作用,对加热室7的底部形成了保护作用,由于在加热室7底部与安装座9之间形成对加热室7检测的检测空间,通过增设安装座9之后,加热室7的底部与基础的表面之间形成较大的空间,例如可以是高度为1米以上的空间,从而便于对加热室7的底部进行检测。另外,在形成检测空间之后,还可以将加热介质输出口7b、出料管7c的一端布置在加热室7的底部,加热介质输出口7b和出料管7c另一端则位于检测空间中,这样使加热介质输出口7b和出料管7c不需要占用其他安装位置,使检测空间得到更加合理利用。

29.本实施例中,下层分布器3和下层填料4优先采用相同的结构,下层分布器3和下层填料4包括底板10、导流管11、支撑条12、分气部件13,底板10的直径与塔体1的内径相适配,底板10上间隔布置有多个装配孔10a,装配孔10a为通孔,导流管11的数量为多个,相邻两个导流管11间隔布置,导流管11呈扁平状,每个导流管11的一端与一个装配孔10a配合后并与底板10固定,支撑条12的一端与导流管11固定,支撑条12的另一端延伸到导流管11另一端的外侧;分气部件13与支撑条12的另一端固定。支撑条12的作用一方面用于安装支撑分气部件13,另一方面使分气部件13与导流管11另一端之间具有间隔空间,以使气相能从导流管11的另一端流出,或使一部分没有被汽化的液相能从导流管11另一端的进入导流管11内。分气部件13的截面形状优先采用v形。分气部件13的宽度大于或等于装配孔10a的宽度。

30.当液相下行时,液相被分气部件13阻挡而不能直线落入到导流管11内,气相穿过装配孔10a沿着导流管11上行,在受到分气部件13的阻挡作用后,气相从相邻两个分气部件13之间的间隔穿过,这样可使一部分液相与气相在导流管11外部进行混合,一部分液相进入到导流管11与气相在导流管11内部混合,这样提升了气相和液相的混合效率,使液相被汽化效率和均匀性获得提升。

31.所述导流管11的侧壁上设有多个导流孔11a,液体可以通过导流孔11a进入到导流管11内,气相也可以通过导流孔11a流动。优选地,在导流管11的两端的侧壁上均设有导流孔,使液相和气相进出导流管11更加容易。

32.还包括分液部件14,分液部件14的一部分位于导流管11内并与导流管11固定,分液部件14的另一部分暴露在导流管11外部。当液相进入到导流管11内之后,一部分液相会沿着导流管11的内壁面流动,此时,分液部件14将这些液相进行分散,以提升与气相的混合效率以及均匀性。优选地,分液部件14的截面呈v字形或三角形。

33.本实用新型的脱重设备的脱重原理与现有技术相同,在此不在赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。