1.本实用新型涉及模具领域,具体涉及一种自动移除尾料的模具。

背景技术:

2.常见的塑料吹塑工艺是将热塑性树脂挤出或注射成型得到的管状塑料型坯置于对开模具中,闭模后立即往塑料型坯中插入吹气杆并通过吹气杆通入压缩空气,使塑料型坯膨胀而紧贴在模具的内壁上,经冷却脱模,即可得到与模具形状相对应的中空塑料产品。

3.用于吹塑工艺的模具底部具有尾料腔,尾料腔与模具腔相连通,尾料腔用于盛装在吹塑过程中剩余的瓶模尾料,在开模后,剩余的瓶模尾料粘粘在成型的产品上,需要人工摘除或者另设辅助设备将其剔除,因而增加了吹塑工艺的人工成本。

4.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的目的在于提供一种能够减少人工成本的自动移除尾料的模具。

6.为了达到上述目的,本实用新型采用这样的技术方案:

7.一种自动移除尾料的模具,包括压块、弹针底座、弹性件、弹针、复位针、第一模座和第二模座,所述第一模座朝向所述第二模座的一侧开设有第一凹腔,所述第二模座朝向所述第一模座的一侧开设有第二凹腔,所述第一模座上开设有与所述第一凹腔相连通的第一料腔,所述第二模座上开设有第二料腔,所述第一模座和所述第二模座相互贴合后,所述第一凹腔和所述第二凹腔共同形成模具型腔,所述第一料腔与所述第二料腔共同形成尾料腔,所述第一模座对应于所述第一料腔的位置分别开设有容纳腔和弹针孔,所述第一模座上开设有与所述容纳腔相连通的复位通孔,所述弹针孔分别与所述容纳腔和所述第一料腔相连通,所述压块的一端固定连接在所述第一模座对应于所述容纳腔远离所述弹针孔的一侧,所述弹针底座滑动连接在所述容纳腔对应于所述容纳腔靠近所述弹针孔的一侧,所述压块与所述弹针底座之间设有弹性件,所述弹性件的一端抵顶在所述压块上,所述弹性件的另一端抵顶在所述弹针底座上,所述弹针固定连接在所述弹针底座上并穿插在所述弹针孔上,所述复位针固定连接在所述弹针底座上并穿插在所述复位通孔上,所述复位针的长度大于所述复位通孔的轴向长度,所述弹针的长度大于所述弹针孔的轴向长度,所述弹针孔和所述复位通孔的都从其远离所述第二模座的一端向另一端方向逐渐往远离所述模具型腔的方向倾斜布置。

8.优选的,所述弹性件为弹簧件。

9.优选的,还包括螺杆,所述第一模座上开设有与所述容纳腔相连通的第一螺纹孔,所述螺杆穿过所压块螺纹连接在所述第一螺纹孔上。

10.优选的,所述螺杆的轴向与所述第一模座和所述第二模座的开模方向的夹角度数为10

°‑

20

°

。

11.优选的,所述复位针远离所述弹针底座上的一端呈水平面。

12.通过采用前述设计方案,本实用新型的有益效果是:第一模座和第二模座贴合后形成相互连通塑料型腔和尾料腔,在第一模座上开设容纳腔,将压块固定连接在容纳腔内,将弹针底座滑动连接在容纳腔内,弹针底座上分别连接有弹针和复位针,弹针底座与压块之间设有弹性件,当第一模座与第二模座打开时,弹性件将弹针底座弹出,以使得弹针从弹针孔穿入尾料腔将瓶模尾料与产品分离,避免了人工去分离瓶模尾料,有效节约了人工成本。

附图说明

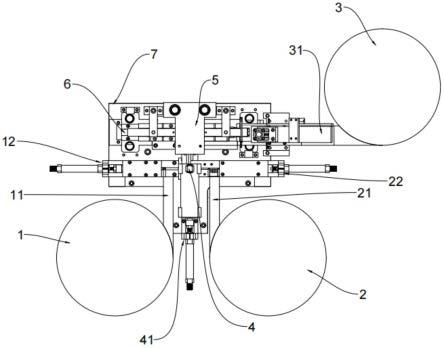

13.图1为本实用新型的装置的局部剖面图;

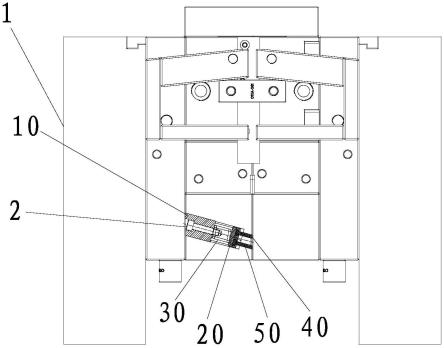

14.图2为本实用新型的装置的第一模座的正视图;

15.图中:1、第一模座,11、弹针孔,12、复位通孔,2、螺杆,

16.10、压块,

17.20、弹针底座,

18.30、弹性件,

19.40、弹针,

20.50、复位针。

具体实施方式

21.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1-图2所示,一种自动移除尾料的模具,包括压块10、弹针底座20、弹性件30、弹针40、复位针50、第一模座1和第二模座。

23.第一模座1朝向第二模座的一侧开设有第一凹腔,第二模座朝向第一模座1的一侧开设有第二凹腔,第一模座1上开设有与第一凹腔相连通的第一料腔,第二模座上开设有第二料腔,第一模座1和第二模座相互贴合后,第一凹腔和第二凹腔共同形成模具型腔,第一料腔与第二料腔共同形成尾料腔,模具型腔用于放置塑料型坯,尾料腔用于盛放剩余的瓶模尾料。

24.第一模座1对应于第一料腔的位置分别开设有容纳腔和弹针孔 11,所述第一模座1上开设有与所述容纳腔相连通的复位通孔12,弹针孔11分别与容纳腔和第一料腔相连通。

25.本实施例的第一模座上具有四个模具型腔。

26.本实施例的模具各个模具型腔均包括两根弹针40和两根复位针 50,第一模座1上对应于各尾料腔上开设有两个弹针孔11,第一模座1上对应于各尾料腔的两侧的位置开设有两个复位通孔12,两个弹针孔11位于两个复位通孔12之间。两个复位通孔12分别与容纳腔相连通,两个弹针孔11分别与容纳腔和第一料腔相连通。

27.该模具还包括螺杆2,第一模座1上开设有与容纳腔相连通的第一螺纹孔,螺杆2穿过压块10螺纹连接在第一螺纹孔上,以此将压块10固定连接在容纳腔内。

28.压块10通过螺杆2固定在第一模座1对应于容纳腔远离弹针孔 11的一侧;弹针底

座20滑动连接在容纳腔内对应于容纳腔靠近弹针孔11的一侧;可在容纳腔内设置滑槽用于将弹针底座20滑动连接在容纳腔内,也可采用其他滑动连接方式将弹针底座20滑动连接在容纳腔内。

29.压块10与弹针底座20之间设有弹性件30,弹性件30的一端抵顶在压块10上,弹性件30的另一端抵顶在弹针底座20上,本实施例的弹性件30为常规的弹簧件。

30.弹针40可采用螺丝锁固或卡快卡接等方式固定连接在弹针底座 20上并穿插在弹针孔上,复位针50可采用螺丝锁固或卡接等方式固定连接在弹针底座20上并穿插在复位通孔上,第一模座1与第二模座分开后,弹针40从弹针孔穿出,复位针50从复位通孔穿出,复位针50的长度大于复位通孔的轴向长度,以使得复位针50能从复位通孔伸出以用于抵顶在第二模座上将弹针底座20推回,弹针40的长度大于弹针孔的轴向长度,以使得弹针40能够从弹针孔穿出以用于将瓶模尾料弹断。

31.弹针孔和复位通孔的都从其远离第二模座的一端向另一端方向逐渐往远离模具型腔的方向倾斜布置。

32.作为本实施例的一种优选方式,螺杆2的轴向与第一模座1和第二模座的开模方向的夹角度数为10

°‑

20

°

,本实施例中螺杆2的轴向与第一模座1和第二模座的开模方向的夹角度数为15

°

。

33.作为本实施例的一种优选方式,复位针50远离弹针底座上的一端呈纵截面为矩形的水平面,增大复位针50与第二模座的接触面积,避免复位针50断裂。

34.该模具的使用方式:第一模座1和第二模座合模后,复位针50 的一端抵顶在第二模座上,以使得复位针50将弹针底座20朝远离第二模座的方向推动,以使得弹簧件呈压缩状态,弹针40缩回弹针孔内,在模具型腔内挤入塑料型坯,将吹气杆插入塑料型坯中进行吹气,部分瓶模尾料被挤至尾料腔内,将第一模座1和第二模座打开的时弹簧件将弹针底座20弹出,以使得弹针40从弹针孔穿入尾料腔内将将产品底部的瓶模尾料打落。

35.综上所述,该模具能够自动将产品底部的瓶模尾料打落,省去了人工摘除瓶模尾料的步骤,有效节约了生产成本。

36.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。