1.本发明涉及输送领域,具体涉及一种注塑加工系统及注塑加工工艺。

背景技术:

2.现有的注塑机用进料斗,由于注塑时的液态原料呈高温流体状,进料斗进行输送时,一旦高温流体状的液态原料受冷后,很容易产生凝固,造成进料斗堵塞,影响注塑的效率,同时,塑料注塑时需要加温,有时会造成塑料气化,放出有毒气体,对人体造成危害。

3.上述问题是目前亟待解决的。

技术实现要素:

4.本发明的目的是提供一种注塑加工系统及注塑加工工艺。

5.为了解决上述技术问题,本发明提供了一种注塑加工系统,包括:注塑平台、进料机构、注塑管、注塑模具、注塑箱、加压机构以及机械手;所述注塑箱以及所述加压机构均固定设置在所述注塑平台上;所述进料机构通过注塑管与所述注塑模具的注入口连通;所述进料机构适于对原料进行处理以及将原料熔融后输送至所述注塑模具中;所述注塑模具设置在所述注塑箱内;所述加压机构适于对注塑模具进行合模以及开模;所述机械手适于对注塑后的塑料件进行脱模。

6.进一步的,所述加压机构包括加压气缸以及顶推块;所述加压气缸固定设置在所述注塑平台上;所述顶推块固定连接在所述加压气缸上;所述注塑模具包括动模以及定模;所述定模固定设置在所述注塑箱内;所述动模固定设置在所述顶推块上;所述加压气缸适于带动所述动模与所述定模进行合模以及开模。

7.进一步的,所述注塑加工系统还包括输送机构;所述机械手还适于将脱模后的塑料件放至所述输送机构进行输送。

8.进一步的,所述输送机构包括第一输送侧板、第二输送侧板、输送电机、输送链条以及输送底座;所述第一输送侧板以及所述第二输送侧板相对设置;所述输送链条设置在所述第一输送侧板以及所述第二输送侧板之间;所述输送电机适于通过齿轮带动所述输送链条进行传动;所述输送底座固定连接在所述输送链条上。

9.进一步的,所述进料机构包括进料筒、进料斗以及原料处理组件;所述进料斗固定设置在所述进料筒的下方;

所述原料处理组件套设在所述进料筒的上方,且适于对进入到进料筒中的原料进行处理。

10.进一步的,所述原料处理组件包括第一气缸、第一转动电机以及转动套管;所述转动套管的内壁设置有搅拌扇叶;所述搅拌扇叶与所述转动套管固定连接;所述第一转动电机的转子与所述搅拌扇叶固定连接;所述转动套管的管壁开设有适于所述进料筒的筒壁插入的插槽,且所述进料筒的筒壁的内壁与所述插槽的内壁贴合;所述第一转动电机连接在所述第一气缸上;所述第一气缸适于带动所述第一转动电机以及所述转动套管沿所述进料筒上下移动;所述第一转动电机适于带动所述转动套管转动,从而通过搅拌扇叶的转动将进入到所述进料筒的原料均匀铺平。

11.进一步的,所述原料处理组件还包括活性炭吸附环、卡环以及弹性密封圈;所述卡环固定设置在所述进料筒的筒壁的外侧壁;所述弹性密封圈固定设置在所述插槽的外壁;所述卡环适于在所述第一气缸带动所述第一转动电机以及所述转动套管沿所述进料筒上下移动时,与所述弹性密封圈相对密封;所述活性炭吸附环设置在所述卡环的上方,且固定设置在所述进料筒的筒壁的外侧壁上;所述转动套管的内壁开设有多个与插槽连通的气孔;所述气孔适于在所述第一气缸带动所述第一转动电机以及所述转动套管沿所述进料筒上下移动时,对所述转动套管内的气体进行吸气或排气。

12.进一步的,所述进料机构还包括清理组件;所述清理组件包括第二气缸、盖板以及多个喷头;所述盖板套设在所述第一气缸以及第一转动电机上,且覆盖在所述转动套管上;所述喷头设置在所述盖板的下方,且所述喷头的方向朝向所述气孔;所述第二气缸与所述盖板连接,且适于驱动所述盖板将所述转动套管覆盖或打开;所述喷头适于喷出高温蒸汽,从而对活性炭吸附环进行脱附。

13.进一步的,所述原料处理组件还包括捅料管;所述捅料管固定设置在所述搅拌扇叶的下方,且与所述进料斗的出料口相对设置;所述第一气缸还适于带动所述捅料管插入所述进料斗的出料口,从而对进料斗进行疏通。

14.本发明还提供了一种采用如上述的注塑加工系统的注塑加工工艺,所述工艺包括:控制加压机构将注塑模具进行合模;通过进料机构对原料进行熔融,并对熔融过程进行预处理;

将熔融后的塑料输送至注塑模具中进行注塑;待注塑模具中的塑料冷却后,控制加压机构对注塑模具进行开模;通过机械手对注塑模具中形成的塑料件进行脱模。

15.本发明的有益效果是,本发明提供了注塑加工系统及注塑加工工艺,其中,注塑加工系统包括:注塑平台、进料机构、注塑管、注塑模具、注塑箱、加压机构以及机械手;所述注塑箱以及所述加压机构均固定设置在所述注塑平台上;所述进料机构通过注塑管与所述注塑模具的注入口连通;所述进料机构适于对原料进行处理以及熔融后输送至所述注塑模具中;所述注塑模具设置在所述注塑箱内;所述加压机构适于对注塑模具进行合模以及开模;所述机械手适于对注塑后的塑料件进行脱模。通过进料机构对原料熔融时进行处理,一方面,避免造成进料机构的堵塞,另一方面,减少进料机构的有毒气体的排放;通过将捅料管插入所述进料斗的出料口,从而对进料斗进行疏通,避免出料口的堵塞,同时,搅拌扇叶为导热金属材质,将热量导入到捅料管中,使进料斗出料口中堵塞的原料进一步融化,从而进一步的防止了堵塞;通过活性炭吸附环、卡环以及弹性密封圈,对原料熔融时可能产生的有毒气体进行吸附,在一定程度上降低了有毒气体的排放。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

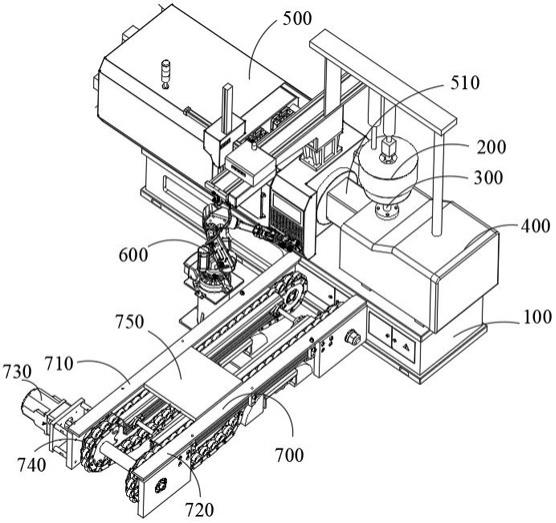

17.图1是本发明所提供的注塑加工系统的结构示意图。

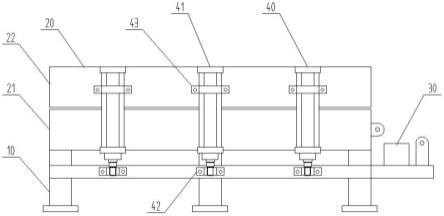

18.图2是本发明所提供的注塑加工系统的部分结构示意图。

19.图3是本发明所提供的注塑加工系统的另一部分结构示意图。

20.图4是本发明所提供的进料机构中第一气缸驱动转动套管上升后的剖视图。

21.图5是本发明所提供的进料机构中第一气缸驱动转动套管下降后的剖视图。

22.图中:100、注塑平台;200、进料机构;210、进料筒;220、进料斗;230、原料处理组件;231、第一气缸;232、第一转动电机;233、转动套管;2331、搅拌扇叶;2332、插槽;2333、气孔;2334-密封圈安装位;234、卡环;235、第二气缸;236、盖板;237、捅料管;300、注塑管;400、注塑箱;500、加压机构;510、顶推块;600、机械手;700、输送机构;710、第一输送侧板;720、第二输送侧板;730、输送电机;740、输送链条;750、输送底座。

具体实施方式

23.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

24.实施例1请参阅图1-图5,本实施例1提供了一种注塑加工系统,包括:注塑平台100、进料机构200、注塑管300、注塑模具、注塑箱400、加压机构500以及机械手600;所述注塑箱400以及所述加压机构500均固定设置在所述注塑平台100上;所述进料机构200通过注塑管300与所述注塑模具的注入口连通;所述进料机构200适于对原料进行处理以及熔融后输送至所述注塑模具中;所述注塑模具设置在所述注塑箱400内;所述加压机构500适于对注塑模具进行合模以及开模;所述机械手600适于对注塑后的塑料件进行脱模。通过进料机构200对原料熔融时进行处理,一方面,避免造成进料机构200的堵塞,另一方面,减少进料机构200的

有毒气体的排放。

25.在本实施例中,所述加压机构500包括加压气缸以及顶推块510;所述加压气缸固定设置在所述注塑平台100上;所述顶推块510固定连接在所述加压气缸上;所述注塑模具包括动模以及定模;所述定模固定设置在所述注塑箱400内;所述动模固定设置在所述顶推块510上;所述加压气缸适于带动所述动模与所述定模进行合模以及开模。

26.在本实施例中,所述注塑加工系统还包括输送机构700;所述机械手600还适于将脱模后的塑料件放至所述输送机构700进行输送。具体来说,机械手600将制备好的塑料件进行抓取,然后,将塑料件放在输送机构700进行输送,对塑料件进行后续加工处理。

27.在本实施例中,所述输送机构700包括第一输送侧板710、第二输送侧板720、输送电机730、输送链条740以及输送底座750;所述第一输送侧板710以及所述第二输送侧板720相对设置;所述输送链条740设置在所述第一输送侧板710以及所述第二输送侧板720之间;所述输送电机730适于通过齿轮带动所述输送链条740进行传动;所述输送底座750固定连接在所述输送链条740上。

28.在本实施例中,所述进料机构200包括进料筒210、进料斗220以及原料处理组件230;所述进料斗220固定设置在所述进料筒210的下方;所述原料处理组件230套设在所述进料筒210的上方,且适于对进入到进料筒210中的原料进行处理。

29.在本实施例中,所述原料处理组件230包括第一气缸231、第一转动电机232以及转动套管233;所述转动套管233的内壁设置有搅拌扇叶2331;所述搅拌扇叶2331与所述转动套管233固定连接;所述第一转动电机232的转子与所述搅拌扇叶2331固定连接;所述转动套管233的管壁开设有适于所述进料筒210的筒壁插入的插槽2332,且所述进料筒210的筒壁的内壁与所述插槽2332的内壁贴合;所述第一转动电机232连接在所述第一气缸231上;所述第一气缸231适于带动所述第一转动电机232以及所述转动套管233沿所述进料筒210上下移动;所述第一转动电机232适于带动所述转动套管233转动,从而通过搅拌扇叶2331的转动将进入到所述进料筒210的原料均匀铺平。在进料时,通过第一转动电机232带动转动套管233转动,从而使搅拌扇叶2331转动,进而使得进入到进料筒210的原料铺平,其中,原料进入到进料筒210的最高高度不超过进料筒210的顶部。

30.需要说明的是,搅拌扇叶2331呈十字状,原料加入时,从搅拌扇叶2331的其中一个扇叶口加入进料筒210内。

31.在本实施例中,所述原料处理组件230还包括活性炭吸附环、卡环234以及弹性密封圈;所述卡环234固定设置在所述进料筒210的筒壁的外侧壁;所述弹性密封圈固定设置在所述插槽2332的外壁;所述卡环234适于在所述第一气缸231带动所述第一转动电机232以及所述转动套管233沿所述进料筒210上下移动时,与所述弹性密封圈相对密封;所述活性炭吸附环设置在所述卡环234的上方,且固定设置在所述进料筒210的筒壁的外侧壁上;所述转动套管233的内壁开设有多个与插槽2332连通的气孔2333;所述气孔2333适于在所述第一气缸231带动所述第一转动电机232以及所述转动套管233沿所述进料筒210上下移动时,对所述转动套管233内的气体进行吸气(将原料加热时可能产生的毒气吸入)或排气。由于对进料筒210以及进料斗220中的塑料进行加热时,塑料有时会发生气化,放出有毒气体,通过第一气缸231带动转动套管233沿进料筒210向上移动,此时插槽2332内产生负压,将进料筒内的气体吸入,通过活性炭吸附环对气体中的有毒气体进行吸附。

32.在本实施例中,弹性密封圈设置转动套管233上的密封圈安装位2334上。需要说明的是,弹性密封圈覆盖在转动套管233的插槽2332的外壁上,且固定在转动套管233的插槽2332的外壁上。

33.在本实施例中,所述进料机构200还包括清理组件;所述清理组件包括第二气缸235、盖板236以及多个喷头;所述盖板236套设在所述第一气缸231以及第一转动电机232上,且覆盖在所述转动套管233上;所述喷头设置在所述盖板236的下方,且所述喷头的方向朝向所述气孔2333;所述第二气缸235与所述盖板236连接,且适于驱动所述盖板236将所述转动套管233覆盖或打开;所述喷头适于喷出高温蒸汽,从而对活性炭吸附环进行脱附。在对活性炭吸附环进行脱附前,先将转动套管233冷却,待转动套管233冷却后,通过喷头喷出蒸汽对活性炭吸附环直接加热,将活性炭中吸附的有机成分蒸出,蒸出来的混合蒸汽在冷却后的转动套管233内进行冷凝,冷凝成液态,然后通过第一气缸231,将转动套管233从进料筒210中完全拔出,插槽2332中冷凝的液体从转动套管233底部排出。

34.在本实施例中,所述原料处理组件230还包括捅料管237;所述捅料管237固定设置在所述搅拌扇叶2331的下方,且与所述进料斗220的出料口相对设置;所述第一气缸231还适于带动所述捅料管237插入所述进料斗220的出料口,从而对进料斗220进行疏通。通过将捅料管237插入所述进料斗220的出料口,从而对进料斗220进行疏通,避免出料口的堵塞,同时,搅拌扇叶2331为导热金属材质,将热量导入到捅料管237中,使进料斗220出料口中堵塞的原料进一步融化,从而进一步的防止了堵塞。

35.需要说明的是,由于进料筒210的温度大体上可以分为三个区域,下料区,进料筒210顶部的区域,一般情况下温度设置要低一点,在塑料熔点左右,此段主要是预加热物料,温度太高塑料会融化。塑化区,在进料筒210中间部位,温度逐渐升高到熔点以上,此段主要是熔融塑化物料,温度太高物料易分解,太低则不利于塑化。防涎段,在进料筒210最前端,此段温度稍低于塑化区。因此,当捅料管237插入到进料斗220的出料口时,捅料管237处于防涎段,搅拌扇叶2331处于塑化区,通过搅拌扇叶2331以及捅料管237进行导热,使进料斗220的出料口的温度增高,对出料口处的塑料进一步加热,使堵塞的原料进一步融化,从而防止塑料在出料口处堵塞。

36.注塑加工系统的工作过程如下:先通过第二气缸235驱动盖板236向上运动,将转动套管233打开,然后将原料加入到转动套管233的搅拌扇叶2331内,然后控制第一转动电机232转动,同时,通过第一气缸231带动转动套管233以及搅拌扇叶2331上下往复运动,将原料在进料筒210铺平,同时通过第一气缸231带动转动套管233沿进料筒210向上移动,此时插槽2332内产生负压,将进料筒内的气体吸入,通过活性炭吸附环对气体中的有毒气体进行吸附。在注塑加工系统停止工作以后,通过第二气缸235驱动盖板236向下运动,将转动套管233覆盖,然后通过喷头朝转动套管233的气孔2333喷入高温蒸汽,从而对活性炭吸附环进行脱附,然后通过第一气缸231以及第二气缸235带动转动套管233以及盖板236向上运动,直至转动套管233从进料筒210中完全拔出,插槽2332中冷凝的液体从转动套管233底部排出,完成清理过程。

37.本发明还提供了一种采用如上述的注塑加工系统的注塑加工工艺,所述工艺包括:s110:控制加压机构500将注塑模具进行合模;

s120:将熔融后的塑料输送至注塑模具中进行注塑;s130:待注塑模具中的塑料冷却后,控制加压机构500对注塑模具进行开模;s140:通过机械手600对注塑模具中形成的塑料件进行脱模。

38.综上所述,本发明提供了注塑加工系统及注塑加工工艺,其中,注塑加工系统包括:注塑平台100、进料机构200、注塑管300、注塑模具、注塑箱400、加压机构500以及机械手600;所述注塑箱400以及所述加压机构500均固定设置在所述注塑平台100上;所述进料机构200通过注塑管300与所述注塑模具的注入口连通;所述进料机构200适于对原料进行处理以及熔融后输送至所述注塑模具中;所述注塑模具设置在所述注塑箱400内;所述加压机构500适于对注塑模具进行合模以及开模;所述机械手600适于对注塑后的塑料件进行脱模。通过进料机构200对原料熔融时进行处理,一方面,避免造成进料机构200的堵塞,另一方面,减少进料机构200的有毒气体的排放;通过将捅料管237插入所述进料斗220的出料口,从而对进料斗220进行疏通,避免出料口的堵塞,同时,搅拌扇叶2331为导热金属材质,将热量导入到捅料管237中,使进料斗220出料口中堵塞的原料进一步融化,从而进一步的防止了堵塞;通过活性炭吸附环、卡环234以及弹性密封圈,对原料熔融时可能产生的有毒气体进行吸附,在一定程度上降低了有毒气体的排放。

39.本技术中选用的各个器件(未说明具体结构的部件)均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。并且,本技术所涉及的软件程序均为现有技术,本技术不涉及对软件程序作出任何改进。

40.在本发明实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。