1.本实用新型涉及叶片榫头加工技术领域,尤其涉及一种用于叶片榫头拉削加工的夹具。

背景技术:

2.涡轮叶片是航空发动机的重要部件。涡轮叶片与涡轮盘之间通常是通过叶片榫头与涡轮盘外周的榫槽进行连接,其中,叶片榫头的加工成型精度直接影响产品的性能。如图1所示,叶片榫头加工一般包括前后侧的榫头侧面截形13加工、左右侧的榫头端面 14截形和榫头的底面槽15的加工,对应地,叶片榫头具有两个相对的侧面16、两个相对的端面17以及背离叶片本体一侧的底面18。目前叶片榫头的加工普遍采用五轴数控加工中心,为了达到高精度,基本采用进口五轴数控加工中心,这种五轴加工中心的加工精度高,但生产效率慢,且进口设备价格昂贵。

3.在对叶片榫头进行加工时,需要对叶片部位进行装夹。但是,由于叶片的形状不规则,空间角度多,定位夹紧存在一定的难度,因此,目前的榫头加工时,主流的方法是将叶片部位进行浇筑,形成一个形状标准的浇筑块,以便于进行装夹。如申请号为 cn201510882146.8(授权公告号为cn105382202b)的中国发明专利公开的《一种利用合金浇注满足复杂形状工件定位的方法》以及申请号为cn201410312140.2(授权公告号为cn105269277b)的中国发明专利公开的《一种航空发动机压气机圆弧齿榫头叶片加工方法》均对此进行了披露。

4.但是,上述专利中的装夹方式需要在叶片榫头加工完成后,将浇筑部分进行全部切除,加工工序繁琐,致使生产效率低下,同时也造成了严重的材料浪费,生产成本较高。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能有效简化装夹过程,且能实现对叶片工件的牢靠装夹的用于叶片榫头拉削加工的夹具。

6.本实用新型解决上述技术问题所采用的技术方案为:一种用于叶片榫头拉削加工的夹具,包括:

7.固定座;

8.仿形夹具,设于所述固定座上,包括用于对待加工叶片工件的叶片本体进行夹紧的仿形块结构,该仿形块结构包括两个相对间隔布置、且能相互靠近或远离的仿形块,该两个所述仿形块相对的侧壁上均具有与待加工叶片工件的叶片本体形状相匹配的配合面;

9.第一驱动机构,设于所述固定座上,其动力输出端作用于两个所述仿形块中的至少一个,以使两个所述仿形块相互靠近将待加工叶片工件夹紧。

10.为了方便调整叶片工件的姿态,以对叶片工件的叶片榫头的不同区域进行拉削加工,还包括支撑座,所述固定座具有中心轴线,该固定座以能绕自身的中心轴线转动的方式设于所述支撑座上,所述仿形夹具邻近所述固定座的中心轴线设置。

11.作为一种优选实施方式,所述固定座基本呈圆柱状,两个所述仿形块分别为固定在所述固定座上的固定块和径向活动地约束在所述固定座上的活动块,所述活动块与所述第一驱动机构传动连接,所述固定块邻近所述固定座的中心轴线设置,从而使得待拉削的叶片工件由所述活动块压紧在所述固定块上后其中心线与所述固定座的中心轴线基本共线。

12.为了驱动活动块稳定滑移,所述第一驱动机构的动力输出端能沿与所述固定座的中心轴线平行的直线往复移动,所述第一驱动机构的动力输出端设有驱动块,所述驱动块与所述活动块之间通过斜面滑动配合,从而将所述驱动块沿所述固定座轴向的移动转化为所述活动块沿所述固定座径向的移动。

13.为了实现活动块能够在驱动块反向移动时复位,所述固定座上具有径向延伸开设的导向槽,所述活动块能滑动地约束在该导向槽中,所述驱动块具有第一斜面,所述活动块上邻近所述驱动块的一端具有与所述第一斜面的倾斜方向一致的第二斜面,所述驱动块的第一斜面与所述活动块的第二斜面中的其中一个上开设有t型槽,另一个上设有t 型块,所述t型块滑动约束在所述t型槽中。

14.可以想到的是,也可以省去上述的t型槽及t型块的结构设计,通过增设能对应作用于活动块而使其沿固定座的径向向外移动趋势的弹性件,达到驱动块接触对活动块的施压状态后能自动复位的目的。

15.第一驱动机构可以采用现有技术中的各种驱动件,优选地,为了保证对叶片工件的牢靠夹紧,所述第一驱动机构为驱动油缸。

16.为了驱动固定座转动,还包括:

17.第二驱动机构,设于所述支撑座上,该第二驱动机构具有能沿与所述固定座的中心轴线相垂直的直线方向往复移动的动力输出端,第二驱动机构的动力输出端上设置有齿条,所述固定座上具有同轴设置的齿轮,所述齿条与所述齿轮相啮合。

18.为了实现固定座相对支撑座的稳定旋转,达到精确分度目的,所述支撑座具有横向延伸布置的安装腔,所述固定座转动设于所述安装腔中,且有部分外露出所述安装腔,所述仿形夹具设于所述固定座外露于所述安装腔的部分上。

19.为了方便仿形块的更换,两个所述仿形块均脱卸式连接在所述固定座上。上述仿形块为标准块,可以根据不同规格的叶片工件进行更换。

20.与现有技术相比,本实用新型的优点:采用仿形夹具对叶片工件的叶片本体进行定位,确保了叶片工件能够装夹到位,不会轻易发生晃动或偏移,进而保证了叶片榫头的拉削精度。该夹具结构可以省去现有技术中采用叶片浇筑块结构的方式进行装夹固定,有效减少了材料消耗,减少了生产成本。在优选方案中,固定座能带动在仿形夹具装夹完成的叶片工件进行姿态调整,满足了一次装夹实现叶片榫头的多个部位的拉削加工的目的,省去了繁琐的上下料工序,提高了生产效率。

附图说明

21.图1为本实用新型实施例的叶片工件的立体结构示意图;

22.图2为本实用新型实施例的叶片工件的另一角度的立体结构示意图;

23.图3为本实用新型实施例的立体结构示意图(活动块处于相对叶片本体远离的状

态);

24.图4为本实用新型实施例的立体结构示意图(活动块处于压紧在叶片本体上的状态);

25.图5为图3的分解图;

26.图6为本实用新型实施例的俯视图;

27.图7为图6中a-a处的剖视图;

28.图8为本实用新型实施例的右侧视图(叶片工件的侧面区域处于拉削路径中);

29.图9为本实用新型实施例的右侧视图(叶片工件的端面区域或底面区域处于拉削路径中)。

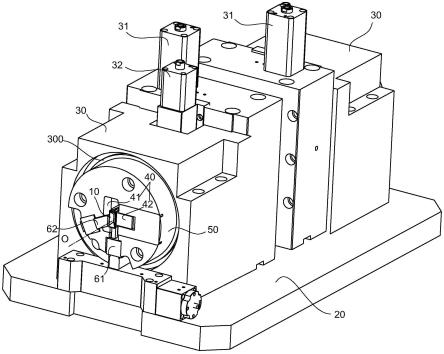

具体实施方式

30.以下结合附图实施例对本实用新型作进一步详细描述。

31.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

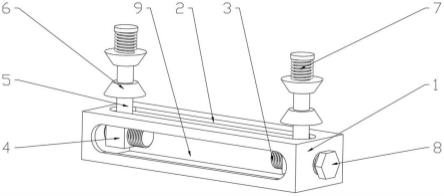

32.参见图1及图2,叶片工件10的叶片榫头12加工一般包括前后侧的榫头侧面截形13加工、左右侧的榫头端面截形14加工和榫头的底面槽15的加工,对应地,叶片榫头 12具有两个相对的侧面16、两个相对的端面17以及背离叶片本体11一侧的底面18,其中,榫头侧面截形13是在叶片榫头12的两个相对的侧面16上进行加工成型,榫头端面截形14是在叶片榫头12的相对的两个端面17上进行加工成型,榫头的底面槽15 是在叶片榫头12的底面18上进行加工。

33.参见图3-图9,为了实现对叶片工件10的叶片本体11的装夹,本实施例公开了一种用于叶片榫头拉削加工的夹具包括支撑座30、固定座50、仿形夹具40、第一驱动机构43以及第二驱动机构31。

34.参见图3,支撑座30为方形体结构,其上具有横向延伸设置的安装腔300,固定座 50可绕自身的中心轴线o转动设于该安装腔300中。其中,固定座50整体呈圆柱状,固定座50的安装腔300的形状与固定座50的形状基本一致,为圆柱形腔。在固定座50 装配到支撑座30的安装腔300中的状态下,固定座50的一个端部(前端部)稍外露处于支撑座30的安装腔300外。

35.结合图3及图5,仿形夹具40设于固定座50的外露于支撑座30的安装腔300的前端部的端面上,并能随固定座50一起转动,从而调整不同姿态,使得叶片榫头12的不同的待拉削区域依次位于对应的拉削路径中。如,以立式拉削为例,图8示出了叶片榫头12的侧面区域16位于对应的竖向拉削路径中;图9示出了叶片榫头12的端面区域17及底面区域18位于对应的竖向拉削路径中。

36.结合图6及图7,为了驱动固定座50转动,第二驱动机构31设于支撑座30的顶部,该第二驱动机构31具有能沿与固定座50的中心轴线o相垂直的直线方向往复移动的动力输出

端,具体地,第二驱动机构31动力输出端是在竖向方向上往复移动,该固定座50驱动机构的动力输出端上设置有竖向延伸的齿条311,对应地,固定座50的后端具有一个与其中心轴线o同轴设置的转轴,该转轴同轴连接有一齿轮312,该齿轮312 与上述齿条311相啮合。在固定座50驱动机构带动齿条311上下移动过程中,能够通过齿轮312将扭力传递至固定座50,实现固定座50(及设于其上的仿形夹具40)的角度调节。

37.参见图3,在固定座50转动到位需要进行拉削时,可通过锁定机构32将固定座50 相对支撑座30进行锁定,避免其发生转动。锁定机构32设于支撑座30的顶部,具体可以采用现有技术中各种胀紧式锁定结构或采用凸块及凹槽配合的锁定结构。

38.本实施例的叶片榫头拉削加工的夹具示出了两组,该两组夹具可设置在一工作台 20上的相对的两侧,具体地,两组夹具中的仿形夹具40位于相背离设置。

39.上述第二驱动机构31优选采用电机为动力源,该电机可通过蜗轮蜗杆组件或其他现有的传动机构实现齿条311的上下移动。

40.参见图5,仿形夹具40包括用于对待加工叶片工件10的叶片本体11进行夹紧的仿形块结构,该仿形块结构包括两个相对间隔布置、且能相互靠近或远离的仿形块,该两个仿形块相对的侧壁上具有与待加工叶片工件10的叶片本体11形状相匹配的配合面 400。

41.上述两个仿形块分别为固定块41以及活动块42。固定座50的端面上设有用于放置固定块41的安装槽51以及与该安装槽51连通的导向槽52,导向槽52沿固定座50 的径向延伸布置,活动块42滑动约束在向槽中,固定块41设于上述的安装槽51中,且邻近固定座50的中心轴线o设置。在待拉削的叶片工件10由活动块42压紧在固定块41上后,可保证叶片工件10的中心线m(详见图2)与固定座50的中心轴线o基本共线,这样,叶片工件10在姿态调整后,不会相对固定座50的中心轴线o产生较大偏移。

42.上述固定块41以及活动块42均为标准块,并脱卸式连接在固定座50上,其可以根据不同规格的叶片工件10进行更换。

43.参见图5,本实施的第一驱动机构43优选为驱动油缸,该油缸设于固定座50内,其动力输出端能沿与固定座50的中心轴线o平行的直线往复移动。具体地,油缸的动力输出端上设有驱动块44,该驱动块44与活动块42之间通过斜面滑动配合,从而将驱动块44沿固定座50轴向的移动转化为活动块42沿所述固定座50径向的移动。再具体地,驱动块44具有第一斜面441,活动块42上邻近驱动块44的一端具有与第一斜面 441的倾斜方向一致的第二斜面421,驱动块44的第一斜面441与活动块42的第二斜面421中的其中一个上开设有t型槽440,另一个上设有t型块420,t型块420滑动约束在t型槽440中。

44.固定座50的端面上还设有挡板53,该挡板53盖合在导向槽52的开口位置,实现对活动块42在轴线方向上的限位。由于活动块42在固定座50的轴向上被限位住,在第一驱动机构43带动驱动块44沿轴向向外(也即向前)移动时,可驱动活动块42沿固定座50的导向槽52朝向固定块41移动,将叶片工件10进行夹紧;在第二驱动机构 31带动驱动块44沿轴向向内(也即向后)移动时,在t型块420与t形槽的限位作用下,驱动块44可带动活动块42沿固定座50的导向槽52远离固定块41,解除对叶片工件10的压紧状态。

45.为了避免叶片工件10在拉削过程中发生变形问题,通过辅助支撑装置对叶片榫头 12部分进行支撑,辅助支撑装置包括第一支撑件61和第二支撑件62,其中,第一支撑件61及第二支撑件62均设于固定座50上。其中,第一支撑件61及第二支撑件62沿周向间隔设于固

定座50的外周缘上,具体地,第一支撑件61及第二支撑件62能独立地沿固定座50的径向往复移动,并对应作用于叶片榫头12的端面区域17以及侧面区域16。如,以立式拉削为例,图8示出了叶片榫头12的侧面区域16位于对应的竖向拉削路径中,在该状态下,第一支撑件61自下而上支撑在叶片榫头12的端面区域17,第二支撑件62相对叶片榫头12的侧面区域16远离;图9示出了叶片榫头12的端面区域 17及底面区域18位于对应的竖向拉削路径中,在该状态下,第二支撑件62自下而上支撑在叶片榫头12的侧面区域16,第一支撑件61相对叶片榫头12的端面区域17远离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。