1.本实用新型涉及灶具技术领域,尤其涉及一种用于灶具的聚能环锅架。

背景技术:

2.燃气灶具现在普遍开始向大负荷高能效进行发展,为了提升能效,锅支架的结构从普通的脚片形式向带聚能盘的或单层聚能罩、双层聚罩方面演变。双层聚能罩后虽然提高了能效,但是进一步提升燃气灶的效率遇到了瓶径,存在无法进一步提高能效的缺陷。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本实用新型提出一种用于灶具的聚能环锅架,其结构简单,能够克现有双层聚能环锅架无法进一步提高能效的缺陷。

4.根据上述提供的一种用于灶具的聚能环锅架,其通过如下技术方案来实现:

5.一种用于灶具的聚能环锅架,包括:上罩体;下罩体,其设置于所述上罩体的下方并且共同限定出一空腔,在所述下罩体的外侧壁与所述上罩体的外侧壁之间形成有第一缝隙h1,和/或在所述下罩体的内侧壁与所述上罩体的内侧壁之间形成有第二缝隙h2;隔热体,其设置于所述空腔内并将所述空腔分隔为上腔体和下腔体,所述第一缝隙h1连通所述上腔体和/或所述下腔体,所述第二缝隙h2连通所述下腔体和/或所述下腔体。

6.在一些实施方式中,所述上罩体具有朝下开口的上环形腔,所述下罩体具有朝上开口的下环形腔,所述下环形腔与所述上环形腔相围合形成所述空腔,所述第一缝隙h1由所述上环形腔的外侧壁与所述下环形腔的外侧壁之间的间隙构成,所述第二缝隙h2由所述上环形腔的内侧壁与所述下环形腔的内侧壁之间的间隙构成。

7.在一些实施方式中,所述第一缝隙h1和所述第二缝隙h2均呈圆环形。

8.在一些实施方式中,所述上罩体的顶部呈两端朝下弯曲的上弧形面,所述上弧形面的径向内侧低于其径向外侧;或者,所述上罩体的顶部为径向内侧低、径向外侧高的上倾斜面;或者,所述上罩体的顶部包括相连接的径向外段和径向内段,所述径向外段为位于所述径向内段外围的上平面,所述径向内段为径向内侧低、径向外侧高的倾斜面或弧形面。

9.在一些实施方式中,在所述隔热体的上表面形成有反射面;和/或,所述隔热体具有朝下凹陷的环形凹槽,所述环形凹槽的底部内侧或内侧壁抵接所述下罩体的内侧壁,并且所述环形凹槽的外侧壁与所述下罩体的外侧壁相抵接或间隙配合。

10.在一些实施方式中,所述环形凹槽的外侧壁为由内往外且向上倾斜布置的中斜面,或者所述环形凹槽的外侧壁为由内往外且向上弯曲的中弧形面。

11.在一些实施方式中,还包括多个支脚组件,全部所述支脚组件沿周向间隔布置,每个所述支脚组件分别连接所述上罩体和所述下罩体,并且每个所述支脚组件的上端突出于所述上罩体的顶部,下端突出于所述下罩体的底部,所述隔热体与每个所述支脚组件相抵接。

12.在一些实施方式中,所述支脚组件包括支撑脚、锅支脚和安装孔,所述支撑脚设置于所述下罩体的底部并连接所述下罩体,所述安装孔依次贯穿所述上罩体和所述隔热体,所述锅支脚的下端由上往下穿设于所述安装孔并与所述下罩体的底部相紧固连接,所述上罩体固定连接所述锅支脚。

13.在一些实施方式中,所述锅支脚设有位于所述隔热体下方的支撑部,所述支撑部抵接所述隔热体。

14.在一些实施方式中,所述支脚组件还包括第一紧固件和第一固定孔,所述第一固定孔依次贯穿所述支撑脚和所述下罩体的底面,所述锅支脚对应所述第一固定孔的位置处设有锁紧孔,所述第一紧固件由下往上穿设于所述第一固定孔、所述锁紧孔并紧固连接所述锅支脚。

15.与现有技术相比,本实用新型的至少包括以下有益效果:

16.1、本实用新型的聚能环锅架,通过在下罩体与上罩体共同限定出一空腔,隔热体设置于空腔内并将空腔分隔为上腔体和下腔体,以形成两个空气隔热层,达到双重隔热效果,有效降低上罩体传导至下罩体的热损失;

17.2、通过在下罩体与上罩体的径向外侧之间设置第一缝隙h1,并且在下罩体与上罩体的径向内侧设置第二缝隙h2,第一缝隙h1连通上腔体和/或下腔体,第二缝隙h2连通上腔体和/或下腔体,这样,一方面能够减少下罩体与上罩体之间的接触传热损失,另一方面保证上腔体和/或下腔体内的空气发生小幅度的流动,从而能够进一步减少上罩体在燃烧过程中集聚的热量传导至下罩体,利于进一步提高能效。

附图说明

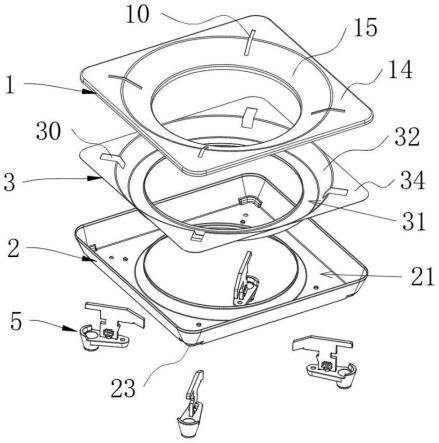

18.图1是本实用新型实施例中聚能环锅架的爆炸图;

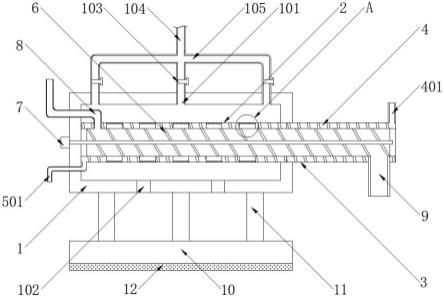

19.图2是本实用新型实施例中聚能环锅架的第一种结构剖视图;

20.图3是本实用新型实施例中聚能环锅架的第二种结构剖视图;

21.图4是本实用新型实施例中聚能环锅架的第三种结构剖视图;

22.图5是本实用新型实施例中聚能环锅架的第四种结构剖视图;

23.图6图2中a部分的局部放大图;

24.图7是本实用新型实施例中支脚组件的爆炸图;

25.图8是本实用新型实施例中固定块的结构示意图;

26.图9是本实用新型实施例中支脚组件的结构示意图。

27.附图标记:上罩体1,第一开孔10,上弧形面12,径向外侧面1201,径向内侧面1202,上倾斜面13,径向外段14,径向内段15;

28.下罩体2,下环形腔21,凸起22,凹陷部23;

29.隔热体3,第二开孔30,环形凹槽31,中斜面32,中弧形面33,翻边34;

30.上腔体41,下腔体42;

31.支脚组件5,支撑脚51,支撑部5101,连接部5102,贯通孔511,凸块512,螺钉孔513,锅支脚52,横向支撑段5201,竖向连接段5202,支撑部521,缺口522,卡槽523,限位部524,第一固定孔53,第二固定孔54,固定块55,锁紧孔551,折边552,限位部553,缓冲件56。

具体实施方式

32.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

33.参考图1-2,本实施例提供了一种用于灶具的聚能环锅架,其主要应用于红外灶具。聚能环锅架包括上罩体1、下罩体2和隔热体3,聚能环锅架还包括中心孔(图中未示出),该中心孔依次贯穿上罩体1、下罩体2和隔热体3的中心位置,从而使上罩体1、下罩体2和隔热体3均呈环形结构。

34.下罩体2设置于上罩体1的下方并且共同限定出一空腔(图中未示出)。在下罩体2的外侧壁与上罩体1的外侧壁之间形成有第一缝隙h1,和/或在下罩体2的内侧壁与上罩体1的内侧壁之间形成有第二缝隙h2,即在下罩体2与上罩体1的径向外侧或/和径向内侧设有供气流通过的缝隙。隔热体3设置于空腔内并将空腔分隔为上腔体41和下腔体42,第一缝隙h1连通上腔体41和/或下腔体42,第二缝隙h2连通上腔体41和/或下腔体42。

35.本实施例以在上罩体1的径向外侧和径向内侧均设有缝隙,第一缝隙h1连通上腔体41,第二缝隙h2连通上腔体41为例,这样,不仅减少下罩体2与上罩体1之间的接触传热损失,而且使上腔体41呈开放式结构能够通过第一缝隙h1和第二缝隙h2连通外界大气,保证上腔体41内的空气发生小幅度的流动,从而能够减少上罩体1在燃烧过程中集聚的热量传导至隔热体3,并且对流经上腔体41空气进行预热。由于在隔热体3与下罩体2之间具有下腔体42,而下腔体42内部的空气能够形成空气隔热层,起到保温隔热效果,实现进一步降低热损失,从而利于进一步提高能效。

36.在本实施例中,上罩体1具有朝下开口的上环形腔(图中未示出),该上环形腔由面向开口的聚能面(即上罩体1的顶部)、径向外侧面1201(即上罩体1的外侧壁)和径向内侧面1202(即上罩体1的内侧壁)围合组成,在聚能面上设有多个周向间隔均布的第一开孔10,该第一开孔10用于装配支脚组件5。

37.可选地,聚能面的几何形状包括但不限如下任一种:

38.第一种,参考图2,上罩体1呈方形,聚能面包括相连接的径向外段14和径向内段15,径向外段14为位于径向内段15外围的上平面,径向内段15为径向内侧低、径向外侧高的倾斜面,这样,通过倾斜面,利于将红外燃烧器工作产生的热量辐射至锅具底部,提升热效率,并且这种聚能面更加适配于热负荷小于4.2kw的红外燃烧器。

39.第二种,参考图3,其与第一种结构的区别在于,径向内段15为径向内侧低、径向外侧高的弧形面,该弧形面径向方向的中部朝向背离上腔体41一侧凸起,使得径向内段15呈凸面设计,一方面利于增大上腔体41的体积,另一方面使径向内段15更靠近于锅具底部,可有效提高红外燃烧器和锅底之间的换热效率,使得红外灶具的换热效率更高。另外,这种聚能面也能够适配于热负荷小于4.2kw的红外燃烧器。

40.第三种,参考图4,上罩体1呈圆形,聚能面呈聚能面为径向内侧低、径向外侧高的上倾斜面13,这样,使得整个聚能面,即整个上罩体1的顶部均呈倾斜布置的上倾斜面13,当均聚能环锅架安装于红外燃烧器外围时,利于增大上倾斜面13与红外燃烧器之间围合形成的聚能腔的体积,便于将更多的高温烟气聚集在聚能腔内,从而利于进一步提高能效。另外,这种聚能面更加适配于热负荷4.5kw以上红外燃烧器。

41.第四种,参考图5,上罩体1呈圆形,聚能面呈两端朝下弯曲的上弧形面12,上弧形面12的径向内侧低于其径向外侧,这样,使得整个聚能面呈凸面设计,使聚能面更靠近于锅具底部,进一步提高红外燃烧器和锅底之间的换热效率。另外,这种聚能面也可以更好地适配于热负荷4.5kw以上红外燃烧器。

42.参考图1-3,在本实施例中,下罩体2具有朝上开口的下环形腔21,下环形腔21与上环形腔相围合形成空腔。本实施例中,下环形腔21的口径由下往上逐渐增大,下环形腔21的底面优选为平面,下环形腔21的内侧壁由依次相连的内倾斜面和内翻边组成,下环形腔21的外侧壁由依次相连的外倾斜面和外翻边组成。在外倾斜面与下环形腔21的底面之间形成有多个沿周向间隔均布的凹陷部23,每个凹陷部23用于装配支脚组件5。

43.参考图2,在本实施例中,第一缝隙h1由上环形腔的外侧壁与下环形腔21的外侧壁之间的间隙构成,即第一缝隙h1由径向外侧面1201和外翻边之间的间隙构成。第二缝隙h2由上环形腔的内侧壁与下环形腔21的内侧壁之间的间隙构成,即第二缝隙h2由径向内侧面1202和捏翻边之间的间隙构成。

44.第一缝隙h1的具体形成方式包括但不限如下任一种:方式一,参考图2,径向外侧面1201位于外翻边的上方,并且径向外侧面1201的下端面的正投影与外翻边的上端面的正投影完全重合或部分重合,第一缝隙h1由径向外侧面1201的下端面与外翻边的上端面之间的间隙构成,此外,气流沿水平方向流经第一缝隙h1;方式二,径向外侧面1201位于外翻边的径向内侧或径向外侧并且两者间隙配合,第一缝隙h1由在径向外侧面1201与外翻边之间的间隙构成,此时气流沿竖直方向流经第一缝隙h1。第二缝隙h2的具体形成方式,参照第一缝隙h1的形成方式,此次不再赘述。可见,第一缝隙h1和第二缝隙h2均呈圆环形,这样,保证下罩体2与上罩体1不直接接触,有效降低两者之间的接触传热损失。

45.可选地,在隔热体3的上表面形成有反射面,这样,通过反射面,利于将热量向上发射回上罩体1,显著减少传输至下腔体42和下罩体2的热量,进一步减少热损失,利于进一步提升能效。

46.在本实施例中,隔热体3对应第一开孔10的位置处设有第二开孔30。隔热体3具有朝下凹陷的环形凹槽31,该环形凹槽31的底部内侧或内侧壁抵接下罩体2的内侧壁,并且环形凹槽31的外侧壁与下罩体2的外侧壁相抵接或间隙配合。由此,通过在隔热体3上形成有朝下凹陷的环形凹槽31,使隔热体3与上罩体1之间的上腔体41的体积更大,提高上腔体41内的空气流动效果,进一步减少上罩体1在燃烧过程中集聚的热量传导至下罩体2。

47.本实施例中,环形凹槽31的外侧壁可以为由内往外且向上倾斜布置的中斜面32,参考图2-3。或者,环形凹槽31的外侧壁为由内往外且向上弯曲的中弧形面33,该中弧形面33呈向下凹陷设计,参考图4-5。

48.可选地,在环形凹槽31的外侧壁上端沿周向设有朝外延伸的翻边34,该翻边34与下罩体2的外侧壁相抵接或间隙配合。

49.参考图1-2和图6-7,进一步地,还包括多个支脚组件5,全部支脚组件5沿周向间隔布置,每个支脚组件5分别连接上罩体1和下罩体2,并且每个支脚组件5的上端突出于上罩体1的顶部,下端突出于下罩体2的底部,隔热体3与每个支脚组件5相抵接。由此,通过多个支脚组件5,实现将上罩体1间接连接下罩体2,保证两者连接稳固可靠,同时保证上罩体1悬空在下罩体2的上方,有效减少两者的接触传热损失。通过将隔热体3分别抵接支脚组件5和

下罩体2的内侧壁,使得隔热体3可靠安装在腔体内部。

50.在本实施例中,支脚组件5包括支撑脚51、锅支脚52和安装孔(图中未示出),支撑脚51设置于下罩体2的底部并连接下罩体2,这样,使得支撑脚51与下罩体2可靠连接成一体。安装孔由第一开孔10和位于第一开孔10正下方的第二开孔30组成,从而确保安装孔依次贯穿上罩体1和隔热体3。锅支脚52的下端由上往下穿设于安装孔并与下罩体2的底部相紧固连接,上罩体1固定连接锅支脚52,使得锅支脚52、上罩体1和下罩体2可靠连接成一体。

51.参考图6-7,支撑脚51包括相连接成“7”字形的支撑部5101和连接部5102。在支撑部5101的中心处设有贯通孔511,以减轻支撑部5101的整体重量。在连接部5102上设置于两个螺钉孔513。安装时,支撑部5101设置在下罩体2的底部并抵接下罩体2,连接部5102通过两个螺钉与下罩体2的底部可拆卸连接,一方面,实现稳定可靠支撑下罩体2,另一方面通过两个连接点,使支撑脚51更加稳固可靠连接下罩体2。

52.可选地,在支撑部5101的顶部设有朝上延伸的凸块512,该凸块512呈弧形,其位于贯通孔511的外围并远离连接部5102。安装时,凸块512插设于下罩体2的凹陷部23内,这样,一方面,利于增大支撑脚51与下罩体2之间的接触面积,使得支撑更加稳定可靠,另一方面,通过凸块512与凹陷部23配合,防止支撑脚51与下罩体2发生相对移动。

53.参考图2和图6-7,锅支脚52包括相连接成“t”字形的横向支撑段5201和竖向连接段5202,横向支撑段5201位于上罩体1的顶部,用于稳定可靠支撑锅具。在本实施例中,竖向连接段5202由上往下穿设于安装孔并与下罩体2的底部相紧固连接,并且竖向连接段5202与上罩体1焊接,以确保上罩体1与下罩体2不直接接触。

54.在竖向连接段5202设有朝向径向内侧方向延伸的支撑部521,该支撑部521位于隔热体3下方并抵接隔热体3,这样,通过支撑部521,使隔热体3的安装更加稳定可靠。

55.参考图4,可选地,在竖向连接段5202上增设位于支撑部521正上方的限位凸起,通过限位凸起与支撑部521配合,可实现将第二开孔30的边缘卡置于限位凸起与支撑部521之间,以实现对隔热体3进行上下限位。

56.参考图6-7,在本实施例中,支脚组件5还包括第一紧固件(图中未示出)和第一固定孔53,第一固定孔53依次贯穿支撑脚51的连接部5102和下罩体2的底面,连接部5102靠外的螺钉孔513构成部分第一固定孔53。锅支脚52的竖向连接段5202在对应第一固定孔53的位置处设有锁紧孔551。第一紧固件优选为长螺钉,该长螺钉由下往上穿设于第一固定孔53、锁紧孔551并紧固连接锅支脚52的竖向连接段5202。由此,通过长螺钉,实现了将下罩体2的底面夹持在支撑脚51与锅支脚52之间,保证三者稳固可靠连接成一整体。

57.支脚组件5还包括第二紧固件(图中未示出)和第二固定孔54,第二固定孔54位于第一固定孔53的径向内侧,其依次贯穿支撑脚51的连接部5102和下罩体2的底面。连接部5102靠内的螺钉孔513构成部分第二固定孔54。下罩体2的底面内侧对应设有凸起22,第二固定孔54贯穿凸起22的中心位置布置,这样,通过将第二固定孔54贯穿凸起22的中心位置布置,利于增大第二固定孔54的长度和强度。第二紧固件优选为短螺钉,该短螺钉由下往上穿设于第二固定孔54并紧固连接下罩体2的凸起22。由此,通过短螺钉与第二固定孔54配合,使下罩体2与支撑脚51之间的连接更牢固。

58.参考图7-9,支脚组件5还包括固定块55,在竖向连接段5202的下端设有一缺口522,固定块55通过焊接或铆钉固定在缺口522处,并且在固定块55的中心位置设有锁紧孔

551,这样,通过固定块55,使第一紧固件可靠连接锅支脚52。

59.可选地,在缺口522径向方向的内外两侧分别设有卡槽523,该卡槽523连通缺口522。固定块55的相对两侧一体成型设有朝上或朝下折弯的折边552,折边552容置于对应卡槽523内,并且两者通过焊接固定。在折边552的其中一侧设有与固定块55一体成型的限位部553,该限位部553抵接卡槽523的边缘,至少用于对固定块55的安装进行限位。

60.参考图6,支脚组件5还包括缓冲件56,缓冲件56优选为垫片,其设置在支撑部5101的底部,且其上端插设于贯通孔511内,该缓冲件56与支撑部5101的贯通孔511可以通过过盈配合连接,也可以通过卡扣结构连接。由此,通过缓冲件56,一来可以增大支撑脚51与灶具面板之间的摩擦力,使聚能环锅架的放置更稳定,二来防止支撑脚51刮花灶具面板,三来减少聚能环锅架与灶具面板之间的接触面积,从而利于降低聚能环锅架的热损失。

61.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。