1.本发明属于数控机床精密切割技术领域,特别涉及一种医用支架四轴飞秒激光微加工系统。

背景技术:

2.传统医用支架三轴飞秒激光微加工系统,因激光切割头在加工过程中只能上下移动,加工过程中无法与直线轴x和旋转轴联动,所以只能加工等径圆管,且只能做向心开口特征的激光切割、开槽、钻孔加工;因该类设备单机价格高,用户购置该类设备加工医疗器械较为局限,如变径颅内海波管,椭圆管,可降解材质的平面器械等,无法在同一台机器上实现装夹、加工;无法同时满足向心开口特征、垂直开口特征、复合开口特征(同一器械中同时具有向心、垂直开口特征)的加工;因存在以上问题,导致传统医用支架三轴激光微加工系统性价比不高,加工能力有限,应用领域不广,给该类设备在医疗器械领域的市场推广造成了极大障碍。

技术实现要素:

3.针对上述技术问题,本发明提供了一种医用支架四轴飞秒激光微加工系统,在满足3d覆盖件,可实现运动参数和激光参数(电流、频率、脉宽)的联动控制,区别于传统医用支架激光切割机运动参数和激光参数的分离式控制,实现了医用支架激光加工工艺精准式控制;可实现对等径圆管、椭圆管及变径管实现向心开口、垂直开口特征、复合开口特征的激光切割、开槽、钻孔加工。

4.为实现上述目的,本发明采用如下的技术方案:一种医用支架四轴飞秒激光微加工系统,包括飞秒激光光路系统、精细激光切割头、运动控制系统、直线轴x、直线轴y、直线轴z以及精密旋转轴,所述飞秒激光光路系统与精细激光切割头连接,飞秒激光光路系统中的激光通过反射镜折转传递到精细激光切割头,所述运动控制系统用于控制直线轴x、直线轴y、直线轴z和旋转轴的移动;所述直线轴x位于精细激光切割头的一侧,所述精密旋转轴固定于直线轴x的移动部件上,直线轴x带动精密旋转轴左右移动,待切割医用支架自直线轴x的另一端通过精密旋转轴移至精细激光切割头切割,所述直线轴y置于直线轴z的正下方,所述直线轴z的下端面与直线轴y的移动部件上,;所述精细激光切割头包括上部与飞秒激光光路系统连接光接收部分和下部与直线轴z上的移动部件连接切割部分,光接收部分与切割部分之间通过可伸缩的圆柱状防尘罩连接,直线轴z带动切割部分上下移动。

5.进一步的,所述微加工系统还包括微细管随动装夹系统,所述微细管随动装夹系统位于直线轴x靠近精细激光切割头的一端的内侧,且与直线轴x的移动部件连接,微细管随动装夹系统包括支撑台,在所述支撑台的上端面设有向直线轴x延伸的装夹部,在所述装夹部上设有与精密旋转轴同中心轴设置的装夹孔,装夹部的下端面与直线轴x的上端面连接,直线轴x带动精密旋转轴和微细管随动装夹系统同时左右移动。

6.进一步的,所述微加工系统还包括密封式接料系统,所述密封式接料系统包括依次连接的进料箱和接料箱,所述进料箱的与直线轴x靠近精密旋转轴的一端的侧端面向抵接,在进料箱的上端面上开设有供激光穿设的穿设孔,在进料箱的与直线轴x相抵接的侧面上设有进料孔,进料孔与装夹孔同中心轴设置。

7.进一步的,所述精密旋转轴位于直线轴x上端面的中部,在所述直线轴x远离精细激光切割头的一端的前端面上固定有至支撑板,在所述支撑板的上端面固定有一v型槽进料板,所述直线轴x包括底座和第一移动板,在底座的宽度方向的两端均设有一第一限位板,所述第一限位板的高度高于底座的高度,在底座的上端面上对称设有两个第一滑轨,在第一移动板与其移动方向平行的前后两侧通过第一支撑板与底座可滑动连接,旋转轴的前后两侧分别与第一移动板的前后两侧的上端面固定连接,在第一移动板的下端面设有一第一滑块,在所述第一滑块上对称设有两个与第一滑轨相适配的凹槽,第一滑轨与第一滑块可滑动嵌设连接。

8.进一步的,所述第一移动板设于底座长度方向的中部,在第一移动板靠近v型槽进料板一侧的底座上设有一个缓冲件,所述缓冲件的纵截面呈u型,开口端的两侧分别与第一底座固定可滑动连接;在两个所述第一限位板的上端面之间设有一顶端板,旋转轴位于顶端板的上方,两者间隔设置;在所述第一滑轨靠近精细激光切割头的一端的前部设有限位柱。

9.进一步的,所述直线轴y和直线轴z结构相同,包括底板、第二移动板和气缸,在底板的宽度方向的两端均设有一第二限位板,所述第二限位板的高度高于底板的高度,气缸固定在一侧的第二限位板的外侧,气缸的气缸轴穿设其所在第二限位板与第二移动板固定连接;第二移动板侧纵截面呈倒u型,在底板的上端面上对称设有两个第二滑轨,第二移动板开口端的两侧与底板的上端面抵接,在第二移动板的下端面设有两个第二滑块,在所述第二滑块上对称设有两个与第二滑轨相适配的凹槽,第二滑轨与第二滑块可滑动嵌设连接,直线轴z上远离气缸一端的第二限位板的外侧面通过与第二移动板的上端面固定连接;第二移动板位于底板的中部,在第二移动板的两端与两侧的第二限位板之间分别设有一缓冲件,缓冲件的纵截面呈u型,开口端的两侧分别与底板固定可滑动连接。

10.进一步的,所述精密旋转轴为内部中空结构,精密旋转轴包括旋转轴外壳、夹头柄、气缸系统、轴承旋转系统、夹头、夹头帽和夹头推杆,所述旋转轴外壳的上端盖和下端盖内侧对称设有第一旋转电机座和第二旋转电机座,第一旋转电机座和第二旋转电机座上安装有旋转电机;所述夹头柄通过转体法兰与旋转电机相连接,夹头柄贯穿轴承转动系统,并与轴承转动系统可转动连接;所述气缸系统设于轴承转动系统外侧,与轴承转动系统固定连接;所述夹头置于夹头柄内;所述夹头包括夹头主体,所述夹头主体包括前端和尾端,所述前端自固定端到自由端依次同轴设有圆锥台部、圆柱部和凸台部,所述凸台部直径小于圆柱部直径,所述圆柱部靠近凸台部一端圆周外壁设有外沿部,所述外沿部与夹头柄前端面、圆柱部外壁构成嵌槽;所述夹头推杆左端与气缸系统连接,右端设有向下的延伸部,所述延伸部插入嵌槽内;所述夹头帽呈“7”形,包括第一竖直部、第二竖直部以及连接第一竖直部和第二竖直部的水平部,所述第一竖直部下端面与凸台部侧壁抵接,第二竖直部与夹头推杆可拆卸连接;所述轴承转动系统包括第一固定连接部、第二固定连接部和转动连接部,所述第一固定连接部与气缸系统左端面下部可拆卸连接的,右端与第二固定连接部可

拆卸连接;所述第二固定连接部上端与气缸可拆卸连接,下端与转动连接部可转动连接;所述气缸系统包括气缸、活塞以及固定于活塞上的活塞连杆,所述活塞连杆前端下部通过连接块与夹头推杆左端相连接,尾端自由端设有螺纹,与夹头柄内部通过螺纹连接。

11.进一步的,所述微加工系统还包括系统底座和工作平台,所述工作平台置于系统底座的上端面上,飞秒激光光路系统、直线轴x、直线轴y、直线轴z、微细管随动装夹系统和密封式接料系统置于工作平台上,在所述工作平台内嵌设有排水沟槽;,精细精光切割头位于飞秒激光光路系统一端的前侧,直线轴y位于支撑平台和直线轴x之间。

12.进一步的,所述飞秒激光光路系统固定于支撑平台上,支撑平台固定在工作平台的上端面上本发明的医用支架四轴飞秒激光微加工系统,可通过直线轴x、旋转轴和直线轴z配合实现传统医用支架三轴飞秒激光加工系统的所有加工功能和工艺能力,即等径圆管的装夹及向心开口特征的激光切割、开槽、钻孔加工;此外,该系统可通过直线轴x、直线轴y、直线轴z和旋转轴联动实现对等径圆管、椭圆管及变径管实现向心开口特征(切割时精细激光切割头的轴线一直指向管材的轴心)、垂直开口特征(切割时精细激光切割头的轴线在管材的纵截面内做平面的位移运动)、复合开口特征的激光切割、开槽、钻孔加工,并且可通过切换装夹治具,并通过直线轴x、直线轴y、直线轴z联动,实现平面器械的激光切割、开槽、钻孔加工;微细管随动装夹系统将管材束缚在一个内孔内,内孔与管材的配合公差很小,从而实现切割的公差。

13.本发明的医用支架四轴飞秒激光微加工系统从部件、激光微加工系统、工艺系统等方面开展正向化和模块化设计,从兼容气动自动控制式微细精密薄壁管夹持系统的旋转轴、自适应微细精密管形状公差变化的随动支撑系统、自主化研制的精密运动平台、带高分辨率位置闭环反馈传感器的直线轴z、同轴实时监控支架激光加工动态过程的精细激光切割头等,配置二次开发的运动控制系统和自制激光信号控制器,可实现运动参数和激光参数(电流、频率、脉宽)的联动控制,区别于传统医用支架激光切割机运动参数和激光参数的分离式控制,实现了医用支架激光加工工艺精准式控制。本发明的医用支架四轴飞秒激光微加工系统可以用于颅内、取栓、神经介入、外周、取石网篮等金属或非金属支架的激光微加工,也可以用于平面医疗器械的激光切割。

附图说明

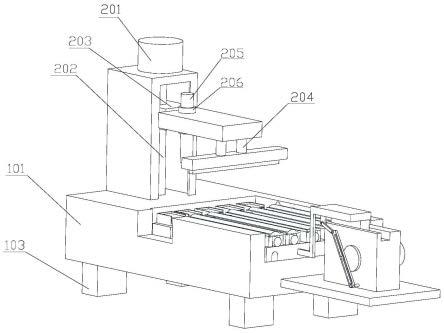

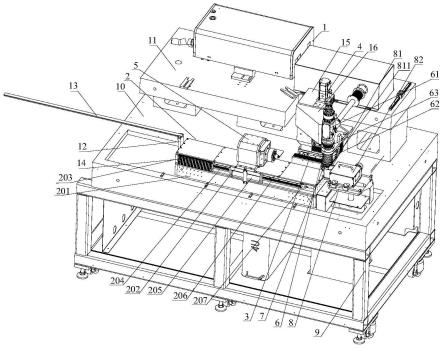

14.图1为本发明所述的医用支架四轴飞秒激光微加工系统结构示意图;图2为本发明所述的直线轴y结构示意图;图3为本发明所述的微细管随动装夹系统结构示意图;图4为本发明所述的旋转轴结构示意图。

15.其中, 1-飞秒激光光路系统, 2-直线轴x,3-直线轴y,4-直线轴z,5-精密旋转轴,6-精细激光切割头,7-微细管随动装夹系统,8-密封式接料系统,9-底座,10-工作平台,11-支撑平台,12-支撑板,13-v型槽进料板,14-缓冲件,71-支撑台,72-装夹部,721-装夹孔,81-进料箱,82-接料箱,811-穿设孔,201-直线轴x底座,202-第一移动板,203-第一限位板,204-第一滑轨,205-第一支撑板,206-顶端板,207-限位柱,301-底板,302-第二移动板,303-气缸,304-第二限位板,305-第二滑轨,306-第二滑块,501-夹头柄,502-气缸系统,

503-轴承旋转系统,504-夹头,505-夹头推杆,506-夹头帽, 507-上端盖,508-下端盖,509-旋转电机,510-第一旋转电机座,511-第二旋转电机座,512-转体法兰,5041-前端,5042-尾端,50411-圆锥台部,50412-圆柱部,50413-凸台部,50414-外沿部,5061-第一竖直部,5062-第二竖直部,5063-水平部,5031-第一固定连接部,5031-第二固定连接部,5033-转动连接部,5021-气缸,5022-活塞,5023-活塞连杆,5024-连接块,61-光接收部分,62-切割部分,63-圆柱状防尘罩。

具体实施方式

16.下面结合附图及具体实施例对本发明作进一步说明。

17.如图1-4所示,一种医用支架四轴飞秒激光微加工系统,包括系统底座9、工作平台10、飞秒激光光路系统1、精细激光切割头6、运动控制系统、直线轴x2、直线轴y3、直线轴z4、精密旋转轴5、微细管随动装夹系统7以及密封式接料系统8,所述工作平台10置于系统底座9的上端面上,飞秒激光光路系统1、直线轴x2、直线轴y3、直线轴z4、微细管随动装夹系统7和密封式接料系统8置于工作平台上,在所述工作平台10内嵌设有排水沟槽,精细精光切割头6位于飞秒激光光路系统1一端的前侧,直线轴y3位于支撑平台和直线轴x2之间,飞秒激光光路系统1固定于支撑平台11上,支撑平台11固定在工作平台10的上端面上;飞秒激光光路系统1与精细激光切割头6连接,飞秒激光光路系统1中的激光通过反射镜折转传递到精细激光切割头6,所述运动控制系统用于控制直线轴x2、直线轴y3、直线轴z4和精密旋转轴5的移动;所述直线轴x2位于精细激光切割头6的一侧,所述精密旋转轴5固定于直线轴x2的移动部件上,直线轴x2带动精密旋转轴5左右移动,待切割医用支架自直线轴x2的另一端通过精密旋转轴5移至精细激光切割头6切割,所述直线轴y3置于直线轴z4的正下方,所述直线轴z4的下端面与直线轴y3的移动部件上;所述精细激光切割头6包括上部与飞秒激光光路系统1连接光接收部分61和下部与直线轴z4上的移动部件连接切割部分62,光接收部分61与切割部分62之间通过可伸缩的圆柱状防尘罩63连接,直线轴z4带动切割部分62上下移动。

18.所述微细管随动装夹系统7位于直线轴x2靠近精细激光切割头6的一端的内侧,且与直线轴x2上的移动部件连接,微细管随动装夹系统7包括支撑台71,在所述支撑台71的上端面设有向直线轴x2延伸的装夹部72,在所述装夹部72上设有与精密旋转轴5同中心轴设置的装夹孔721,装夹部72的下端面与直线轴x2的上端面连接,直线轴x2带动精密旋转轴5和微细管随动装夹系统7同时左右移动。所述密封式接料系统8包括依次连接的进料箱81和接料箱82,所述进料箱81的与直线轴x2靠近精密旋转轴5的一端的侧端面向抵接,在进料箱81的上端面上开设有供激光穿设的穿设孔811,在进料箱81的与直线轴x2相抵接的侧面上设有进料孔,进料孔与装夹孔721同中心轴设置。

19.所述精密旋转轴5位于直线轴x2上端面的中部,在所述直线轴x2远离精细激光切割头6的一端的前端面上固定有至支撑板12,在所述支撑板12的上端面固定有一v型槽进料板13,所述直线轴x2包括直线轴x底座201和第一移动板202,在直线轴x底座201的宽度方向的两端均设有一第一限位板203,所述第一限位板203的高度高于直线轴x底座201的高度,在直线轴x底座201的上端面上对称设有两个第一滑轨204,在第一移动板202与其移动方向平行的前后两侧通过第一支撑板205与直线轴x底座201可滑动连接,精密旋转轴5的前后两

侧分别与第一移动板202的前后两侧的上端面固定连接,在第一移动板202的下端面设有一第一滑块,在所述第一滑块上对称设有两个与第一滑轨204相适配的凹槽,第一滑轨204与第一滑块可滑动嵌设连接。

20.所述第一移动板202设于直线轴x底座201长度方向的中部,在第一移动板202靠近v型槽进料板13一侧的直线轴x底座201上设有一个缓冲件14,所述缓冲件14的纵截面呈u型,开口端的两侧分别与底座201固定可滑动连接;在两个所述第一限位板203的上端面之间设有一顶端板206,精密旋转轴5位于顶端板206的上方,两者间隔设置;在所述第一滑轨204靠近精细激光切割头6的一端的前部设有限位柱207。

21.所述直线轴y3和直线轴z4结构相同,包括底板301、第二移动板302和气缸303,在底板301的宽度方向的两端均设有一第二限位板304,所述第二限位板304的高度高于底板301的高度,气缸303固定在一侧的第二限位板304的外侧,气缸303的气缸轴穿设其所在第二限位板304与第二移动板302固定连接;第二移动板302侧纵截面呈倒u型,在底板301的上端面上对称设有两个第二滑轨305,第二移动板302开口端的两侧与底板301的上端面抵接,在第二移动板302的下端面设有两个第二滑块306,在所述第二滑块306上对称设有两个与第二滑轨305相适配的凹槽,第二滑轨305与第二滑块306可滑动嵌设连接,直线轴z4上远离气缸303一端的第二限位板304的外侧面通过与第二移动板302的上端面固定连接;第二移动板302位于底板301的中部,在第二移动板302的两端与两侧的第二限位板304之间分别设有一缓冲件14,缓冲件14的纵截面呈u型,开口端的两侧分别与底板301固定可滑动连接。

22.所述精密旋转轴5为内部中空结构,所述精密旋转轴5包括旋转轴外壳、夹头柄501、气缸系统502、轴承旋转系统503、夹头504、夹头帽506和夹头推杆505,所述旋转轴外壳的上端盖507和下端盖508内侧对称设有第一旋转电机座510和第二旋转电机座511,第一旋转电机座510和第二旋转电机座511上安装有旋转电机509;所述夹头柄501通过转体法兰512与旋转电机509相连接,夹头柄501贯穿轴承转动系统503,并与轴承转动系统503可转动连接;所述气缸系统502设于轴承转动系统503外侧,与轴承转动系统503固定连接;所述夹头504置于夹头柄501内。

23.所述夹头504包括夹头主体,所述夹头主体包括前端5041和尾端5042,所述前端5041自固定端到自由端依次同轴设有圆锥台部50411、圆柱部50412和凸台部50413,所述凸台部50413直径小于圆柱部50412直径,所述圆柱部50412靠近凸台部50413一端圆周外壁设有外沿部50414,所述外沿部50414与夹头柄501前端面、圆柱部50412外壁构成嵌槽;所述夹头推杆505左端与气缸系统502连接,右端设有向下的延伸部5051,所述延伸部5051插入嵌槽内;所述夹头帽506呈“7”形,包括第一竖直部5061、第二竖直部5062以及连接第一竖直部5061和第二竖直部5061的水平部5063,所述第一竖直部5061下端面与凸台部50413侧壁抵接,第二竖直部5062与夹头推杆505可拆卸连接。

24.所述轴承转动系统503包括第一固定连接部5031、第二固定连接部5031和转动连接部5033,所述第一固定连接部5031与气缸系统502左端面下部可拆卸连接的,右端与第二固定连接部5032可拆卸连接;所述第二固定连接部5032上端与气缸5021可拆卸连接,下端与转动连接部5033可转动连接。

25.所述气缸系统包括气缸5021、活塞5022以及固定于活塞5022上的活塞连杆5023,所述活塞连杆5023前端下部通过连接块5024与夹头推杆505左端相连接,尾端5042自由端

设有螺纹,与夹头柄501内部通过螺纹连接。

26.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,对于本领域的普通技术人员而言,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。