1.本实用新型涉及贴膜加工技术领域,具体涉及一种自动点胶贴膜机。

背景技术:

2.传统的塑料制品贴膜过程中,需要操作人员手动涂抹胶水,手动贴膜,处理效率低下,容易出现操作失误,如胶水涂抹不均,贴膜定位不准,影响产品质量,且操作人员精力难以长时间保持集中,导致产量无法提高,降低了生产收益。

技术实现要素:

3.本实用新型目的是为了提供一种自动化程度高、贴膜效果好、生产效率高的自动点胶贴膜机。

4.本实用新型的技术方案如下:

5.本实用新型是一种自动点胶贴膜机,包括一对前后对称的支撑架,所述支撑架之间转动活动连接有转动辊,位于最左侧和最右侧的所述转动辊受所述支撑架上的电机a驱动,所述转动辊上套有输送带,所述输送带上均匀设有用于放待贴膜原料的收纳机构,所述支撑架中部设有安装框,所述安装框的截面形状为冂字形,所述安装框的前后侧板的内侧与所述支撑架的外侧相连,所述安装框从左往右依次设有点胶机构、贴膜机构、排气机构以及固胶用的紫外灯,所述紫外灯位于所述安装框内右端的顶部,所述安装框左右两端分别设有供所述输送带通过的进料口和出料口;所述安装框正面设有控制台,所述控制台通过导线与所述电机a、点胶机构、贴膜机构、排气机构和紫外灯电性连接。

6.所述收纳机构包括收纳筐、支撑脚、活动板、活动槽、限位板和螺纹杆,所述收纳筐底部与输送带间连有所述支撑脚,所述收纳筐顶部中间设有活动槽,所述活动槽内设有尺寸相当的活动板,所述收纳筐四边内侧设有所述限位板,所述收纳筐侧板螺纹活动连接有所述螺纹杆,所述螺纹杆伸入所述收纳筐的一端与所述限位板转动活动连接,所述限位板的上端设有向内倾斜的斜面;所述活动槽底部设有环形凹槽,所述活动板底部设有对应所述环形凹槽的环形凸起,所述环形凹槽和环形凸起上设有互相吸引的磁性层。

7.所述贴膜机构包括放卷辊、引导辊a、引导辊b、收卷辊、电机b、连接板、气缸a、气缸b和切割机构,所述安装框顶部左端设有方形通孔a,所述安装框顶部右端设有方形通孔b,所述方形通孔a和方形通孔b分别转动活动连接有所述放卷辊和收卷辊,所述安装框内转动活动连接有等高的引导辊a和引导辊b,所述方形通孔a和方形通孔b外设有电机b,所述电机b驱动所述放卷辊和收卷辊,贴膜卷材从所述放卷辊经引导辊a、引导辊b后到所述收卷辊上,所述安装框顶部在所述方形通孔a和方形通孔b之间设有所述气缸b,所述气缸b的驱动杆向下穿过所述安装框且末端连有所述切割机构,所述切割机构下方的支撑架之间设有连接板,所述连接板在所述输送带之间,所述连接板上设有气缸a,所述气缸a的驱动杆竖直向上,所述收纳筐底部设有通向所述活动槽底部中间的圆形通孔a,所述输送带上设有对应所述圆形通孔a的圆形通孔b,所述活动板底部中间设有对应所述圆形通孔a的防滑槽,所述气

缸a的驱动杆可穿过所述圆形通孔a和圆形通孔b后插入所述防滑槽内;所述气缸a、气缸b和切割机构通过导线与所述控制台电性连接。

8.所述切割机构包括升降板、纵向刀片、横向刀片、反向螺杆a、反向螺杆b、电机c和电机d,所述升降板底部左右两端对称设有纵向刀片,所述升降板前后两侧设有沿左右方向的滑道a,所述纵向刀片顶部的前后两端设有与所述滑道a滑动活动连接的滑块a,所述升降板底部中间设有前后方向的滑道b,所述滑道b上前后对称滑动活动连接有滑块b,所述滑块b底部设有所述横向刀片,位于后侧的所述滑块a之间螺纹活动连接有所述反向螺杆a,所述升降板顶部设有驱动所述反向螺杆a的电机c,所述滑块b之间螺纹活动连接有所述反向螺杆b,所述升降板底部设有驱动所述反向螺杆b的电机d,所述升降板顶部中间与所述气缸b的驱动杆的底端相连,所述电机c和电机d通过导线与所述控制台电性连接。

9.所述点胶机构包括输料管、输料支管、调节阀和点胶头,所述安装框顶部设有沿前后方向的所述输料管,所述输料管通过固定螺丝与所述安装框相连,所述输料管后端连有通向远处供胶源头的管道,所述输料管下表面沿长度方向均匀设有通向所述安装框内侧的竖直向下的所述输料支管,所述输料支管底部出口接有所述调节阀,所述调节阀下方出口接有所述点胶头,所述调节阀通过导线与所述控制台电性连接。

10.所述排气机构包括挤压辊、连接架和气缸c,所述安装框顶部设有所述气缸c,所述气缸c的驱动杆向下穿过所述安装框且连在所述连接架顶部中间,所述连接架底部的前后两端间转动活动连接有所述挤压辊,所述气缸c通过导线与所述控制台电性连接。

11.本实用新型具有的有益技术效果:本实用新型可以一机对放入收纳筐的塑料板完成点胶、贴膜、切料、平整和固胶的处理工序,自动化程度高,无需消耗过多人力,提升了生产效率,提高了产量,增加了经济收益。

附图说明

12.下面结合附图对本实用新型技术方案作进一步说明。

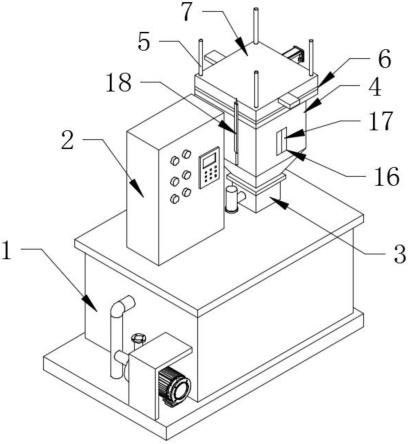

13.附图1为本实用新型的内部剖面图。

14.附图2为本实用新型的主视图。

15.附图3为本实用新型的俯视图。

16.附图4为本实用新型中升降板的俯视图。

17.附图5为图1的a部分的放大图。

18.附图6为图1的b部分的放大图。

19.图中:1-支撑架,2-转动辊,3-电机a,4-输送带,5-收纳机构,6-安装框,8-点胶机构,9-贴膜机构,10-排气机构,11-紫外灯,12-进料口,13-出料口,14-收纳筐,15-支撑脚,16-活动板,17-活动槽,18-限位板,19-螺纹杆,20-环形凹槽,21-环形凸起,22-放卷辊,23-引导辊a,24-引导辊b,25-收卷辊,26-电机b,27-连接板,28-气缸a,29-气缸b,30-切割机构,31-方形通孔a,32-方形通孔b,33-圆形通孔a,34-圆形通孔b,35-防滑槽,36-升降板,37-纵向刀片,38-横向刀片,39-反向螺杆a,40-反向螺杆b,41-电机c,42-电机d,43-滑道a,44-滑块a,45-滑道b,46-滑块b,47-输料管,48-输料支管,49-调节阀,50-点胶头,51-挤压辊,52-连接架,53-气缸c。

具体实施方式

20.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

21.如图1至图6所示,本实用新型是一种自动点胶贴膜机,包括一对前后对称的支撑架1,支撑架1之间转动活动连接有转动辊2,位于最左侧和最右侧的转动辊2受支撑架1上的电机a3驱动,转动辊2上套有输送带4,输送带4上均匀设有用于放待贴膜原料的收纳机构5,支撑架1中部设有安装框6,安装框6的截面形状为冂字形,安装框6的前后侧板的内侧与支撑架1的外侧相连,安装框6从左往右依次设有点胶机构8、贴膜机构9、排气机构10以及固胶用的紫外灯11,紫外灯11位于安装框6内右端的顶部,安装框6左右两端分别设有供输送带4通过的进料口12和出料口13;安装框6正面设有控制台,控制台通过导线与电机a3、点胶机构8、贴膜机构9、排气机构10和紫外灯11电性连接。

22.收纳机构5包括收纳筐14、支撑脚15、活动板16、活动槽17、限位板18和螺纹杆19,收纳筐14底部与输送带4间连有支撑脚15,收纳筐14顶部中间设有活动槽17,活动槽17内设有尺寸相当的活动板16,收纳筐14四边内侧设有限位板18,收纳筐14侧板螺纹活动连接有螺纹杆19,螺纹杆19伸入收纳筐14的一端与限位板18转动活动连接,限位板18的上端设有向内倾斜的斜面;活动槽17底部设有环形凹槽20,活动板16底部设有对应环形凹槽20的环形凸起21,环形凹槽20和环形凸起21上设有互相吸引的磁性层。

23.贴膜机构9包括放卷辊22、引导辊a23、引导辊b24、收卷辊25、电机b26、连接板27、气缸a28、气缸b29和切割机构30,安装框6顶部左端设有方形通孔a31,安装框6顶部右端设有方形通孔b32,方形通孔a31和方形通孔b32分别转动活动连接有放卷辊22和收卷辊25,安装框6内转动活动连接有等高的引导辊a23和引导辊b24,方形通孔a31和方形通孔b32外设有电机b26,电机b26驱动放卷辊22和收卷辊25,贴膜卷材从放卷辊22经引导辊a23、引导辊b24后到收卷辊25上,安装框6顶部在方形通孔a31和方形通孔b32之间设有气缸b29,气缸b29的驱动杆向下穿过安装框6且末端连有切割机构30,切割机构30下方的支撑架1之间设有连接板27,连接板27在输送带4之间,连接板27上设有气缸a28,气缸a28的驱动杆竖直向上,收纳筐14底部设有通向活动槽17底部中间的圆形通孔a33,输送带4上设有对应圆形通孔a33的圆形通孔b34,活动板16底部中间设有对应圆形通孔a33的防滑槽35,气缸a28的驱动杆可穿过圆形通孔a33和圆形通孔b34后插入防滑槽35内;气缸a28、气缸b29和切割机构30通过导线与控制台电性连接。

24.切割机构30包括升降板36、纵向刀片37、横向刀片38、反向螺杆a39、反向螺杆b40、电机c41和电机d42,升降板36底部左右两端对称设有纵向刀片37,升降板36前后两侧设有沿左右方向的滑道a43,纵向刀片37顶部的前后两端设有与滑道a43滑动活动连接的滑块a44,升降板36底部中间设有前后方向的滑道b45,滑道b45上前后对称滑动活动连接有滑块b46,滑块b46底部设有横向刀片38,位于后侧的滑块a44之间螺纹活动连接有反向螺杆a39,升降板36顶部设有驱动反向螺杆a39的电机c41,滑块b46之间螺纹活动连接有反向螺杆b40,升降板36底部设有驱动反向螺杆b40的电机d42,升降板36顶部中间与气缸b29的驱动杆的底端相连,电机c41和电机d42通过导线与控制台电性连接。

25.点胶机构8包括输料管47、输料支管48、调节阀49和点胶头50,安装框6顶部设有沿前后方向的输料管47,输料管47通过固定螺丝与安装框6相连,输料管47后端连有通向远处供胶源头的管道,输料管47下表面沿长度方向均匀设有通向安装框6内侧的竖直向下的输

料支管48,输料支管48底部出口接有调节阀49,调节阀49下方出口接有点胶头50,调节阀49通过导线与控制台电性连接。

26.排气机构10包括挤压辊51、连接架52和气缸c53,安装框6顶部设有气缸c53,气缸c53的驱动杆向下穿过安装框6且连在连接架52顶部中间,连接架52底部的前后两端间转动活动连接有挤压辊51,气缸c53通过导线与控制台电性连接。

27.本实例工作原理如下:

28.工作人员启动电机a3,电机a3带动转动辊2,转动辊2带动输送带4,位于上侧的输送带4带动收纳机构5从左向右移动,由控制台记录收纳筐14经过点胶机构8、贴膜机构9和排气机构10的过程以及各个机构应采取的动作。工作人员将塑料板依次放入收纳筐14中,收纳筐14内的限位板18所在的位置,应事先根据塑料板尺寸通过旋转所连的螺纹杆19调整好,塑料板受限位板18顶部斜面引导最终落至限位板18之间,限位板18朝内面紧贴所述塑料板的侧壁。塑料板随收纳筐14从进料口12进入安装框6内。当点胶机构8下方经过收纳筐14时,控制台打开调节阀49,由点胶头50向收纳筐14上的塑料板顶部点胶,工作人员可根据塑料板尺寸和所在位置提前锁住部分调节阀49,避免胶水落到塑料板外,造成浪费。当贴膜机构9下方经过收纳筐14,且圆形通孔a33、圆形通孔b34与气缸a28的驱动杆对齐时,电机a3暂停以停住收纳筐14,气缸a28伸出驱动杆以顶起活动板16,活动板16顺势抬起塑料板至塑料板贴上引导辊a23和引导辊b24之间的贴膜材料,随后气缸b29降下切割机构30,将塑料板外侧多余的贴膜材料切下,之后气缸a28和气缸b29复位,塑料板回到收纳筐14,电机a3启动使收纳筐14继续前进,电机b26启动,将引导辊a23和引导辊b24之间使用过的贴膜材料换成未使用过的贴膜材料。切割机构30应根据塑料板尺寸作事先调整,通过控制电机c41调整纵向刀片37的间距,通过调整控制电机d42调整横向刀片38的间距,实现准确切料。当排气机构10下方经过收纳筐14时,控制台启动气缸c53降下连接架52,使挤压辊51压上塑料板,将塑料板与贴膜材料间可能存在的气泡挤走,同时方便将胶水压匀,提升贴膜效果。启动紫外灯11,当收纳筐14经过紫外灯11时,在紫外灯11的作用下胶水固化速度提高,进一步提升贴膜效果。最后处理好的塑料板随收纳筐14从出料口13离开安装框6,最后在输送带4最右端随翻转的收纳筐14倒出,工作人员可以再输送带4右端设置容器承接倒出的塑料板。

29.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。