1.本实用新型涉及液压泵,具体是一种改进的用于排量控制的换向机构。

背景技术:

2.在闭式液压泵中,需要换向机构实现排量由零到最大或者从最大到零的双向控制,需要液压油推动伺服机构从而推动斜盘摆动,实现排量变化。

3.传统的用于排量控制的换向机构如图1-3所示,包括阀体1,阀体1的内腔配合阀芯2,阀体1的内腔两端分别连通左比例电磁阀的a口和右比例电磁阀的b口,阀体1的内腔腔壁上开设左环形槽11和右环形槽12,液压油左入口13和液压油右入口14分别开口于左环形槽11和右环形槽12,伺服机构左油道15和伺服机构右油道16分别开口于左环形槽11和右环形槽12内侧的阀体内腔,左环形槽11和右环形槽12关于其中心线m 镜像对称,伺服机构左油道15和伺服机构右油道16关于其中心线m 镜像对称,左环形槽11和右环形槽12的宽度大于伺服机构左油道15和伺服机构右油道16的直径;阀芯2上设置左双凸环21和右双凸环22,左双凸环21和右双凸环22关于其中心线n 镜像对称,左双凸环21和右双凸环22周向圆面与阀体1的内腔密封配合,左双凸环21和右双凸环22的宽度等于或略大于伺服机构左油道15和伺服机构右油道16的直径。理论上:当阀芯2处于中位也就是中心线m和中心线n重合时,左双凸环21和右双凸环22的外环同时截断液压油左入口13和伺服机构左油道15、液压油右入口14和伺服机构右油道16之间的连通,即阀芯和阀体设置为0遮盖。但由于加工精度不足,不能保证左双凸环21和右双凸环22的外环同时封闭或导通油道15和16,这样导致凸环21外环和油道口15导通,凸环22外环和油道口16封闭或者凸环21外环和油道口15封闭,凸环22外环和油道口16导通。导通端液压油进入伺服活塞两端,另一端封闭,导致伺服两端有压差,导致伺服活塞微动从而使斜盘微摆,造成液压泵动作失准。左双凸环21或右双凸环22的外环不能完全截断液压油左入口13和伺服机构左油道15或液压油右入口14和伺服机构右油道16之间的连通,有少量的液压油进入伺服机构左油道15或伺服机构右油道16内,导致伺服机构微动从而使斜盘微摆,造成液压泵动作失准。解决的办法当然是提高加工和装配的精度,但这样将带来效率的降低和成本的上升。

技术实现要素:

4.为克服现有技术的缺陷,降低加工难度,提高生产效率,本实用新型公开一种改进的用于排量控制的换向机构,所采取的技术方案是:

5.一种改进的用于排量控制的换向机构,包括阀体和阀芯,与现有技术不同的是,沿阀芯轴向分别开设左轴向盲孔和右轴向盲孔,沿阀芯径向分别开设与左轴向盲孔相通的左径向孔和左径向节流孔、与右轴向盲孔相通的右径向孔和右径向节流孔,左径向孔和右径向孔分别位于左双凸环和右双凸环的外侧,左径向节流孔和右径向节流孔分别位于左双凸环和右双凸环的凹槽间。由现有技术的0遮盖改为正遮盖。

6.进一步地,左径向节流孔和右径向节流孔的直径在0.5mm以内。

7.与现有技术相比,本实用新型通过改变阀芯结构,将0遮盖改为正遮盖能够大大降低加工精度和生产成本,同时通过增加左轴向盲孔、右轴向盲孔、左径向孔、右径向孔、左径向节流孔和右径向节流孔,使得伺服阀由中位变为工作位时,伺服压力随着电流变化曲线斜率更平缓,伺服压力上升冲击减小,增加伺服系统稳定性。

附图说明

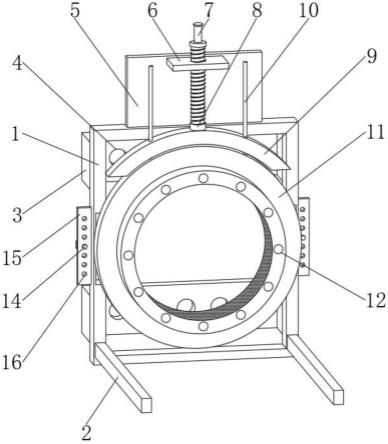

8.图1是现有用于排量控制的换向机构的阀体的结构示意图。

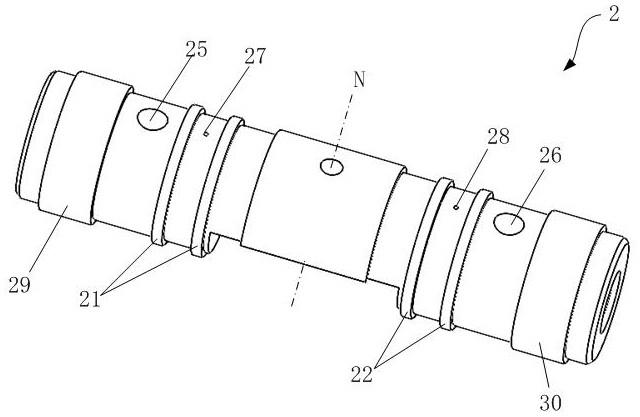

9.图2是现有用于排量控制的换向机构的阀芯的结构示意图。

10.图3是现有用于排量控制的换向机构的阀芯位于阀体中位时的结构示意图。

11.图4是本实用新型阀芯的结构示意图。

12.图5是本实用新型阀芯位于阀体中位时的结构示意图。

13.图6是本实用新型阀芯位于阀体右位时的结构示意图。

14.图7是本实用新型阀芯位于阀体左位时的结构示意图。

具体实施方式

15.下面结合附图对本实用新型作进一步说明。

16.一种改进的用于排量控制的换向机构,包括阀体1和阀芯2,其中阀体1与现有技术基本相同,参见图1,阀体1的内腔左端连通左比例电磁阀的a口,右端连通右比例电磁阀的b口,阀体1的内腔腔壁上开设左环形槽11和右环形槽12,液压油左入口13和液压油右入口14分别开口于左环形槽11和右环形槽12内,伺服机构左油道15和伺服机构右油道16分别开口于左环形槽11和右环形槽12内侧的阀体内腔,左环形槽11和右环形槽12关于阀体中心线m 镜像对称,伺服机构左油道15和伺服机构右油道16关于阀体中心线m 镜像对称,左环形槽11和右环形槽12的宽度大于伺服机构左油道15和伺服机构右油道16的直径;阀芯2包含现有技术的一部分结构,如阀芯2上设置左双凸环21和右双凸环22,左双凸环21和右双凸环22关于阀芯中心线n 镜像对称,左双凸环21和右双凸环22周向圆面与阀体1的内腔密封配合,左双凸环21和右双凸环22的宽度等于或略大于伺服机构左油道15和伺服机构右油道16的直径;左径向孔25和右径向孔26的外侧分别设置左外凸环29和右外凸环30,左外凸环29和右外凸环30关于阀芯中心线n 镜像对称,左外凸环29和右外凸环30的周向圆面与阀体1的内腔密封配合,左外凸环29和左双凸环21之间凹槽的宽度大于阀体1左环形槽11的宽度,右外凸环30和右双凸环22之间凹槽的宽度大于阀体1右环形槽12的宽度。

17.本实施例改进的地方在于阀芯,如图4所示,沿阀芯2轴向分别开设左轴向盲孔23和右轴向盲孔24,沿阀芯2径向分别开设与左轴向盲孔23相通的左径向孔25和左径向节流孔27、与右轴向盲孔24相通的右径向孔26和右径向节流孔28,左径向孔25和右径向孔26分别位于左双凸环21和右双凸环22的外侧,左径向节流孔27和右径向节流孔28分别位于左双凸环21和右双凸环22的凹槽间。左径向节流孔27和右径向节流孔28的直径在0.5mm以内,本实施例为0.5mm。阀芯和阀体设置为正遮盖。

18.阀体1的两端的a口和b口分别连接比例电磁阀,比例电磁阀通电将电信号转化为机械力的大小,推动阀芯2运动,电磁力与其相配合机构的弹簧力平衡,从而实现随着电流线性的变化,阀芯位置线性变化,对应伺服力线性变化,从而实现排量的线性控制。

19.如图5所示,当阀芯2处于中位也就是中心线m和中心线n重合时,阀芯和阀体处于正遮盖,液压油无法从11直接流到15,另一侧无法从12流到16;但是可以经过25/23/27到达15,另一端经过26.24.28到达16,从而到达伺服活塞两端。伺服两端压力相同,无差值。这样既即使加工精度不足,假设左双凸环21的外环不能完全有少量的液压油进入伺服机构左油道15,但进入伺服机构左油道15内的少量液压油在尚未推动伺服机构做工的情况下,从左径向节流孔27、左轴向盲孔23、左径向孔25返回到液压油左入口13,因此不会造成伺服机构异动,保证了中位使液压泵动作的稳定。

20.如图6所示,当左比例电磁阀向右伸出,阀芯2处于右位,左双凸环21的外环完全截断液压油左入口13和伺服机构左油道15之间的连通,虽然仍有少量液压油从左径向节流孔27进入伺服机构左油道15内;右双凸环22的外环位于伺服机构右油道16范围内,大量的液压油从液压油右入口14进入伺服机构右油道16,同时还有少量液压油从右径向节流孔28进入伺服机构右油道16内,但从左径向节流孔27进入伺服机构左油道15内的液压油的力量与从右径向节流孔28进入伺服机构右油道16内的液压油的力量相互抵消,因此不会的对从液压油右入口14进入伺服机构右油道16的液压油的做工产生影响,由于原本已经有部分液压油进入伺服两端,所以有一定压力,相比直接从正遮盖到有伺服压力的压力变化要小很多,压力变化大,冲击大,对整个伺服系统稳定性不友好。伺服机构动作精准,保证了液压泵动作的稳定。

21.如图7所示,当右比例电磁阀向右伸出,阀芯2处于左位,右双凸环22的外环完全截断液压油右入口14和伺服机构右油道16之间的连通,虽然仍有少量液压油从右径向节流孔28进入伺服机构右油道16内;左双凸环21的外环位于伺服机构左油道15范围内,大量的液压油从液压油左入口13进入伺服机构左油道15,同时还有少量液压油从左径向节流孔27进入伺服机构左油道156内,但从左径向节流孔27进入伺服机构左油道15内的液压油的力量与从右径向节流孔28进入伺服机构右油道16内的液压油的力量相互抵消,因此不会的对从液压油左入口13进入伺服机构左油道15的液压油的做工产生影响,伺服机构动作精准,保证了液压泵动作的稳定。

22.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式的限制;任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的方法和技术内容对本实用新型的技术方案做出许多可能的变动或修饰,或修改为等同变化的等效实施例。凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。