1.本发明属于机械加工领域,具体涉及一种轴颈主体套的更换方法。

背景技术:

2.对于某一支点轴承安装部位的轴颈结构,由于工艺限制须分别加工2个零件轴颈主体和套,加工完成后进行同心装配并采用止动销进行过盈联接,套的使用寿命达到期限后进行更换,更换方法为使用钻头将止动销钻削去除后拔下套,重新安装新套并加工销孔至轴颈主体和套上的孔同心,按孔直径配作止动销进行过盈联接,此种方法在钻削去除止动销及重新加工止动销孔时,都存在将轴颈主体上原来的联接盲孔扩大0.4~0.5mm的情况,需要重新配作止动销,影响生产进度,且每次配作的止动销数量较少,仅需3个,对生产准备、物料准备、设备占用等造成极大浪费,当轴颈主体上的销钉联接盲孔直径增加1.5mm时,就不允许再继续进行更换,整体零件只能报废。

技术实现要素:

3.本发明的目的在于提供一种轴颈主体套的更换方法,解决了现有技术中的套更换方法存在效率低、材料浪费率高的缺陷。

4.为了达到上述目的,本发明采用的技术方案是:

5.本发明提供的一种轴颈主体套的更换方法,包括以下步骤:

6.步骤1,拆除止动销、轴颈主体上的套;

7.步骤2,确认轴颈主体上销钉联接盲孔的位置,根据该位置在待更换的新套上加工定位孔,其中,所述定位孔的孔径小于轴颈主体上的销钉联接盲孔孔径;

8.步骤3,将待更换的新套安装在轴颈主体上,并找正轴颈主体上销钉联接盲孔位置;

9.步骤4,在定位孔的基础上继续加工待更换的新套上的止动销孔,且加工完成后的止动销孔的孔径与轴颈主体上现有的销钉联接盲孔孔径相等;

10.步骤5,安装止动销。

11.优选地,步骤1中,利用拔销器拆除止动销。

12.优选地,利用拔销器拆除止动销的具体方法是:

13.首先,在止动销的中心位置处加工内螺纹底孔;

14.其次,在内螺纹底孔的基础上加工内螺纹;

15.最后,使用拔销器利用螺纹联接去除止动销。

16.优选地,所述内螺纹的外径与止动销外径之差小于0.5~1mm。

17.优选地,步骤2中,所述定位孔的孔径与轴颈主体上现有销钉联接盲孔的孔径之间的差值小于0.8~1mm。

18.优选地,步骤3中,在将待更换的新套安装在轴颈主体上时,所述定位孔的位置在轴颈主体销钉联接盲孔直径范围内。

19.优选地,利用工艺定位销使得定位孔的位置在轴颈主体销钉联接盲孔直径范围内。

20.优选地,所述工艺定位销的外径与定位孔的孔径之差为0.04-0.1mm。

21.优选地,步骤3中,使用杠杆千分表找正轴颈主体销钉联接盲孔位置。

22.优选地,找正轴颈主体上销钉联接盲孔位置,具体方法是:

23.将安装套的轴颈组件固定在机床工作台上;

24.将杠杆千分表安装在机床主轴上,移动机床主轴将杠杆千分表的表头通过套上的定位孔伸入至轴颈主体上销钉联接盲孔的位置,旋转杠杆千分表一圈并结合移动机床主轴直至杠杆千分表的变化满足设定阈值。

25.与现有技术相比,本发明的有益效果是:

26.本发明提供的一种轴颈主体套的更换方法,利用直接测量位置的方法确定轴颈主体上销钉联接盲孔的位置,进而根据该位置在新套上加工止动销孔,在该止动销孔加工时,轴颈主体上的销钉联接盲孔直径并未增大,亦无需配作止动销,直接使用现有的止动销便可直接进行装配,将更换周期缩短了50%,且由于轴颈主体上的销钉联接盲孔直径未进行增大,轴颈主体的使用寿命由此前的3次更换套后便只能报废的情况增大到了自身的寿命设计周期10次,节约了大量成本。

27.综上所述,该方法保证了加工孔时沿原有孔位置进行,起到不损伤原有孔的目的;本发明不仅提高更换工作效率,且延长了轴颈主体使用寿命。

附图说明

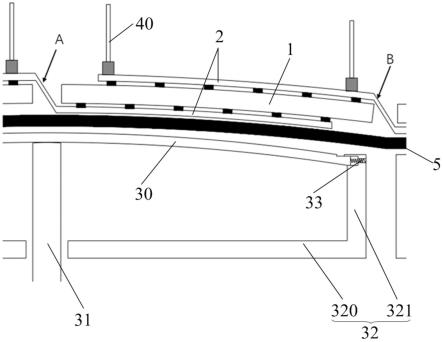

28.图1是现有的轴颈主体与套采用止动销联接示意图;

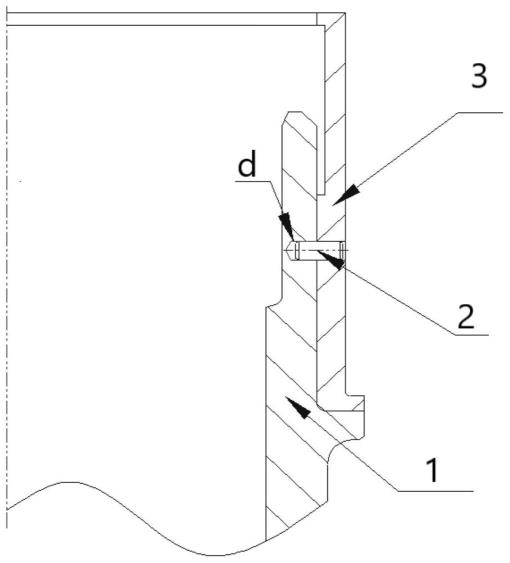

29.图2是本发明的止动销中心位置内螺纹规格示意图;

30.图3是本发明的安装套及找正、加工示意图;

31.其中,1、轴颈主体 2、止动销 3、套 d、轴颈主体上销钉联接盲孔 m、止动销上加工的螺纹规格 d1、m螺纹小径 h、m螺纹小径深度 4、新套 5、止动销 d2、新套上的止动销孔底孔孔径 d3、工艺定位销外径 d4、新套上的止动销孔孔径。

具体实施方式

32.下面结合附图,对本发明进一步详细说明。

33.如图2、图3所示,本发明提供的一种轴颈主体套的更换方法,包括以下步骤:

34.步骤1,通过拔销器拆除止动销;

35.步骤2,将轴颈主体上的套拆除;

36.步骤3,测量轴颈主体上销钉联接盲孔的位置;

37.步骤4,根据测量得到的位置在待更换的新套上加工定位孔,孔径为d2;加工该定位孔的目的在于保证后续采用杠杆千分表进行找正时不干涉。

38.步骤5,将待更换的新套安装在轴颈主体上,且所述定位孔的位置在轴颈主体上的销钉联接盲孔直径范围内;

39.步骤6,找正轴颈主体上销钉联接盲孔位置,使得加工套上的销钉连接孔时不会损伤轴颈上原有的销钉联接盲孔;在定位孔的基础上继续加工待更换的新套上的止动销孔,

且加工完成后的止动销孔的孔径d4与轴颈主体上现有的销钉联接盲孔孔径相等。

40.步骤7,安装止动销。

41.步骤1中,通过拔销器去除止动销,具体方法是:

42.首先,在止动销的中心位置处加工直径d1、孔深h的内螺纹底孔;在内螺纹底孔的基础上加工内螺纹m,该内螺纹的外径与止动销外径之差小于0.5~1mm。

43.其次,使用拔销器利用螺纹联接去除止动销,避免损伤轴颈主体上现有销钉联接盲孔。

44.步骤4中,所述定位孔的孔径其中,d为轴颈主体上现有销钉联接盲孔的直径。

45.步骤4中,利用工艺定位销使得定位孔在轴颈主体销钉联接盲孔直径范围内,其中,工艺定位销的外径

46.步骤6中,使用杠杆千分表找正轴颈主体销钉联接盲孔位置。

47.步骤6中,找正轴颈主体上销钉联接盲孔位置的具体方法是:

48.s1,将安装套的轴颈组件固定在机床工作台上;

49.s2,将杠杆千分表安装在机床主轴上,移动机床主轴将杠杆千分表的表头通过套上的定位孔伸入至轴颈主体上销钉联接盲孔的位置,旋转杠杆千分表一圈并结合移动机床主轴保证杠杆千分表的变化在0.002mm以内。

50.步骤6中,加工完成后的止动销孔的孔径d4=d。

51.本发明通过工艺设计采用直接测量位置的方法保证加工孔时沿原有孔位置进行,起到不损伤原有孔的目的。

52.传统的方法是将套上的定位孔直接加工至与轴颈主体上的销钉联接盲孔直径相同,再进行压装保证同心,而该方法在进行压装时,其内外孔同心的难度较大,且该孔一般不止一个,原有孔自身存在位置偏差。

技术特征:

1.一种轴颈主体套的更换方法,其特征在于,包括以下步骤:步骤1,拆除止动销、轴颈主体上的套;步骤2,确认轴颈主体上销钉联接盲孔的位置,根据该位置在待更换的新套上加工定位孔,其中,所述定位孔的孔径小于轴颈主体上的销钉联接盲孔孔径;步骤3,将待更换的新套安装在轴颈主体上,并找正轴颈主体上销钉联接盲孔位置;步骤4,在定位孔的基础上继续加工待更换的新套上的止动销孔,且加工完成后的止动销孔的孔径与轴颈主体上现有的销钉联接盲孔孔径相等;步骤5,安装止动销。2.根据权利要求1所述的一种轴颈主体套的更换方法,其特征在于,步骤1中,利用拔销器拆除止动销。3.根据权利要求2所述的一种轴颈主体套的更换方法,其特征在于,利用拔销器拆除止动销的具体方法是:首先,在止动销的中心位置处加工内螺纹底孔;其次,在内螺纹底孔的基础上加工内螺纹;最后,使用拔销器利用螺纹联接去除止动销。4.根据权利要求3所述的一种轴颈主体套的更换方法,其特征在于,所述内螺纹的外径与止动销外径之差小于0.5~1mm。5.根据权利要求1所述的一种轴颈主体套的更换方法,其特征在于,步骤2中,所述定位孔的孔径与轴颈主体上现有销钉联接盲孔的孔径之间的差值小于0.8~1mm。6.根据权利要求1所述的一种轴颈主体套的更换方法,其特征在于,步骤3中,在将待更换的新套安装在轴颈主体上时,所述定位孔的位置在轴颈主体销钉联接盲孔直径范围内。7.根据权利要求6所述的一种轴颈主体套的更换方法,其特征在于,利用工艺定位销使得定位孔的位置在轴颈主体销钉联接盲孔直径范围内。8.根据权利要求7所述的一种轴颈主体套的更换方法,其特征在于,所述工艺定位销的外径与定位孔的孔径之差为0.04-0.1mm。9.根据权利要求1所述的一种轴颈主体套的更换方法,其特征在于,步骤3中,使用杠杆千分表找正轴颈主体销钉联接盲孔位置。10.根据权利要求1或9所述的一种轴颈主体套的更换方法,其特征在于,找正轴颈主体上销钉联接盲孔位置,具体方法是:将安装套的轴颈组件固定在机床工作台上;将杠杆千分表安装在机床主轴上,移动机床主轴将杠杆千分表的表头通过套上的定位孔伸入至轴颈主体上销钉联接盲孔的位置,旋转杠杆千分表一圈并结合移动机床主轴直至杠杆千分表的变化满足设定阈值。

技术总结

本发明提供的一种轴颈主体套的更换方法,包括以下步骤:步骤1,拆除止动销、轴颈主体上的套;步骤2,确认轴颈主体上销钉联接盲孔的位置,根据该位置在待更换的新套上加工定位孔,其中,所述定位孔的孔径小于轴颈主体上的销钉联接盲孔孔径;步骤3,将待更换的新套安装在轴颈主体上,并找正轴颈主体上销钉联接盲孔位置;步骤4,在定位孔的基础上继续加工待更换的新套上的止动销孔,且加工完成后的止动销孔的孔径与轴颈主体上现有的销钉联接盲孔孔径相等;步骤5,安装止动销;本发明不仅提高更换工作效率,且延长了轴颈主体使用寿命。且延长了轴颈主体使用寿命。

技术研发人员:任海鹏 张迪 王俊 付国瑞 吴延虎 潘庆国 姚慧 高沙沙

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:2022.04.19

技术公布日:2022/6/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。