1.本发明涉及一种导向间隙自动调整的冲压模具。

背景技术:

2.汽车精密齿轮的冲压生产中对冲压模具的导向间隙要求非常高,而目前的汽车精密齿轮冲压模具的导向间隙在模具制造完成后为一个固定参数,无法根据磨损情况自动调整;同时,汽车精密齿轮冲压生产中,需要经过冲孔、落料以及精修等多个工序,而目前的汽车精密齿轮冲压生产模具无法同时完成所有工序,需要对半成品的齿轮转移至对应的工位进行加工,重复装夹既降低了生产效率,同时也降低了齿轮的制造精度。

技术实现要素:

3.本发明的目的在于克服以上所述的缺点,提供一种导向间隙自动调整的冲压模具。

4.为实现上述目的,本发明的具体方案如下:一种导向间隙自动调整的冲压模具,包括上模和下模;所述下模包括有下模板、下模支座、第一凹模、第二凹模、第三凹模、第一滑动架和隔板;所述下模板的四个角位置分别固定连接有导柱,所述下模支座固定安装在下模板上,所述下模支座呈u形,所述第一凹模、第三凹模上下间隔固定在下模支座的开口位置,所述隔板固定在第三凹模的下方,所述第一滑动架上间隔设置有两个导向杆,所述导向杆通过一第一自调隙导套升降连接在隔板上,所述第一滑动架还与下模支座的底部弹性连接,所述第二凹模固定在第一滑动架上,所述第二凹模能够贯穿于第一凹模和第三凹模;所述下模支座的两侧壁分别通过一安装支架设有上下间隔设置的第一插销组件和第二插销组件,所述第一插销组件和第二插销组件均用于对第一滑动架进行锁止;所述上模包括有上模板、上模支座、第一凸模、第二凸模和弹性压料件,所述上模板通过四个第二自调隙导套一一对应滑动套接四个导柱上,所述上模支座固定在上模板上,所述第一凸模和第二凸模同轴固定在上模支座上,所述弹性压料件连接在上模支座上;所述上模支座的两侧壁分别固定用于使得第一插销组件解除对第一滑动架的锁止的解锁顶块。

5.本发明进一步地,所述第一自调隙导套和第二自调隙导套的结构相同,两者均包括有导套本体,所述第一自调隙导套的导套本体固定在隔板上,所述第二自调隙导套的导套本体固定在上模板上,所述导套本体上沿周向均布有间隙调整机构,所述间隙调整机构包括有间隙调整座、调隙滑块、调隙活塞、耐磨块、调隙支架、隔热片,所述间隙调整座固定在导套本体上,所述调隙滑块滑动连接在间隙调整座的内侧并与间隙调整座之间形成有第一液腔,所述间隙活塞滑动连接在间隙调整座的外侧并与间隙调整座之间形成有第二液腔,所述第一液腔与第二液腔连通,所述第一液腔的截面积大于第二液腔的截面积,所述隔热片固定在调隙活塞的外侧,所述耐磨块固定在调隙滑块远离间隙调整座的一侧,所述调

隙支架固定在间隙调整座的外侧,所述隔热片与调隙支架之间设置有由多组发热体和热膨胀体交替层叠组成的驱动体,所述耐磨块远离间隙调整座的一侧均布有电极;所述第一自调隙导套的耐磨块与导向杆型面配合,所述第二自调隙导套的耐磨块与导柱型面配合。

6.本发明进一步地,所述间隙调整机构的数量为三个。

7.本发明进一步地,所述第一滑动架通过两个间隔设置的第一弹簧与下模支座的底部连接,所述第二弹簧贯穿于隔板。

8.本发明进一步地,所述第一插销组件包括第一锁止滑座和第二弹簧,所述第一锁止滑座上间隔设有两个第一锁止销,所述第一锁止销滑动贯穿于下模支座,所述第二弹簧的两端连接在安装支架和第一锁止滑座之间,所述第一锁止滑座上设置有第一驱动斜面;所述解锁顶块上设有用于与第一驱动斜面配合的第二驱动斜面;所述第一滑动架的两侧分别对应开设有锁止孔。

9.本发明进一步地,所述第二插销组件包括液压缸和第二锁止滑座,所述液压缸固定在安装支架上,所述第二锁止滑座上间隔设有两个第二锁止销,所述第二锁止销滑动贯穿于下模支座。

10.本发明进一步地,所述弹性压料件包括压料环,所述压料环上凸设有两个间隔设置连接杆,所述连接杆滑动穿设于上模支座上,每个所述连接杆上均套设有第三弹簧,所述第三弹簧的两端分别与压料环和上模支座相抵接。

11.本发明的有益效果为:本发明通过在上模设置第一凸模和第二凸模,以及在下模设置第一凹模、第二凹模、第三凹模,并使得第二凹模能够贯穿第一凹模和第三凹模,从而实现精密齿轮冲压在同一套模具内完成,避免了对半成品的齿轮转移和重复装夹操作,提高生产效率,提高精密齿轮的制造精度,同时通过第一自调隙导套和第二自调隙导套进行导向间隙调整,进一步提高精密齿轮的制作精度。

附图说明

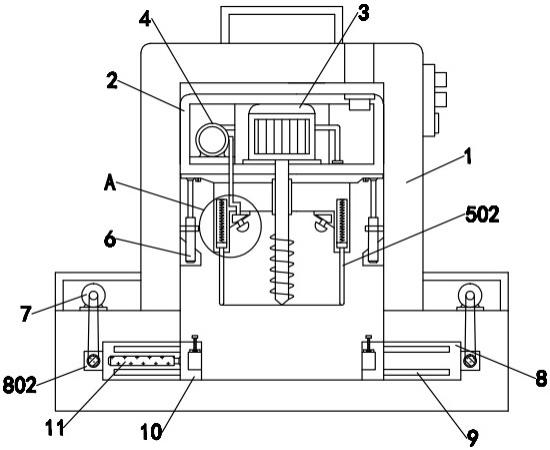

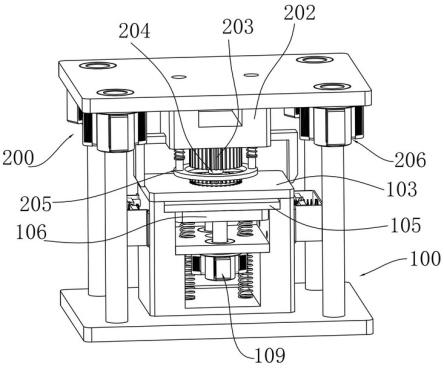

12.图1是本发明的立体图;图2是本发明的剖面示意图;图3是本发明在冲裁中心孔时的剖面示意图;图4是本发明在精修成型冲裁时的剖面示意图;图5是本发明的上模的立体图;图6是本发明的下模的立体图;图7是本发明的下模的剖面示意图;图8是本发明的第一自调隙导套或第二自调隙导套的剖面示意图;图9是本发明的第一插销组件的立体图;图10是本发明的第二插销组件的立体图;附图标记说明:100、下模;101、下模板;102、下模支座;103、第一凹模;104、第二凹模;105、第三凹模;106、第一滑动架;1061、导向杆;107、隔板;108、导柱;109、第一自调隙导套;110、安装支架;111、第一插销组件;1111、第一锁止滑座;1112、第二弹簧;1113、第一锁止销;112、第二插销组件;1121、液压缸;1122、第二锁止滑座;1123、第二锁止销;113、第一弹簧;

200、上模;201、上模板;202、上模支座;203、第一凸模;204、第二凸模;205、弹性压料件;2051、压料环;2052、连接杆;2053、第三弹簧;206、第二自调隙导套;207、解锁顶块;1、导套本体;2、间隙调整机构;21、间隙调整座;22、调隙滑块;23、调隙活塞;24、耐磨块;25、调隙支架;26、隔热片;27、发热体;28、热膨胀体;29、电极。

具体实施方式

13.下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

14.如图1至图10所示,本实施例的一种导向间隙自动调整的冲压模具,包括上模200和下模100;下模100包括有下模100板、下模100支座、第一凹模103、第二凹模104、第三凹模105、第一滑动架106和隔板107;下模100板的四个角位置分别固定连接有导柱108,下模100支座固定安装在下模100板上,下模100支座呈u形,第一凹模103、第三凹模105上下间隔固定在下模100支座的开口位置,隔板107固定在第三凹模105的下方,第一滑动架106上间隔设置有两个导向杆1061,导向杆1061通过一第一自调隙导套109升降连接在隔板107上,第一滑动架106还与下模100支座的底部弹性连接,第二凹模104固定在第一滑动架106上,第二凹模104能够贯穿于第一凹模103和第三凹模105;下模100支座的两侧壁分别通过一安装支架110设有上下间隔设置的第一插销组件111和第二插销组件112,第一插销组件111和第二插销组件112均用于对第一滑动架106进行锁止;上模200包括有上模200板、上模200支座、第一凸模203、第二凸模204和弹性压料件205,上模200板通过四个第二自调隙导套206一一对应滑动套接四个导柱108上,上模200支座固定在上模200板上,第一凸模203和第二凸模204同轴固定在上模200支座上,弹性压料件205连接在上模200支座上;上模200支座的两侧壁分别固定用于使得第一插销组件111解除对第一滑动架106的锁止的解锁顶块207。

15.本实施例的工作方式是:工作时,上模200板固定安装在外界冲压机床的滑块上,下模100板固定安装在外界冲压机床的工作台上,然后将待冲压板料放置在第一凹模103表面上,然后第二自调隙导套206调整与导柱108之间的间隙,第一自调隙导套109调整与导向杆1061之间的间隙,以符合精密齿轮的工艺要求,完成间隙调整后,上模200在外界冲压机床的滑块带动下下探,弹性压料件205将待冲压板料压紧,使得待冲压板料贴靠在第一凹模103和第二凹模104表面上,同时第一滑动架106在弹性作用下处于上止点位置,第一插销组件111对第一滑动架106进行锁止,随着上模200进一步下探,第二凸模204配合第二凹模104对待冲压板料进行冲裁,在待冲压板料的中心形成齿轮的中心孔;中心孔冲裁完成后,上模200继续下探,直至解锁顶块207与对应第一插销组件111配合,使得第一插销组件111解除对第一滑动架106的锁止,第一凸模203与待冲压板料接触,第一凸模203与第一凹模103配合使得待冲压板料冲裁出齿轮的基本轮廓,形成齿轮坯料,此时齿轮坯料处于第一凸模203与第二凹模104的夹持固定状态,第二凸模204插入齿轮坯料的中心孔内进行定位,然后上模200继续下探,挤压第二凹模104和第一滑动架106下探,直至第一滑动架106下探至下止点位置并且第二插销组件112对第一滑动架106进行锁止,与此同时,第一凸模203与第三凹模105配合,对齿轮坯料的外轮廓进行精修成型冲裁,从而形成精密齿轮,然后外界冲压机

床的滑块带动上模200上移,第二凸模204从精密齿轮的中心孔抽出,然后通过外界机械手将冲压成型后的精密齿轮移出,精密齿轮移出后,第二插销组件112释放对第一滑动架106的锁止,使得第一滑动架106在弹性作用下带动第二凹模104复位至上止点位置,同时由于解锁顶块207的上移,第一插销组件111恢复对第一滑动架106的锁止,以便进行下一个精密齿轮的冲压成型。

16.本实施例通过在上模200设置第一凸模203和第二凸模204,以及在下模100设置第一凹模103、第二凹模104、第三凹模105,并使得第二凹模104能够贯穿第一凹模103和第三凹模105,从而实现精密齿轮冲压在同一套模具内完成,避免了对半成品的齿轮转移和重复装夹操作,提高生产效率,提高精密齿轮的制造精度,同时通过第一自调隙导套109和第二自调隙导套206进行导向间隙调整,进一步提高精密齿轮的制作精度。

17.基于上述实施例的基础上,进一步地,第一自调隙导套109和第二自调隙导套206的结构相同,两者均包括有导套本体1,第一自调隙导套109的导套本体1固定在隔板107上,第二自调隙导套206的导套本体1固定在上模200板上,导套本体1上沿周向均布有间隙调整机构2,间隙调整机构2包括有间隙调整座21、调隙滑块22、调隙活塞23、耐磨块24、调隙支架25、隔热片26,间隙调整座21固定在导套本体1上,调隙滑块22滑动连接在间隙调整座21的内侧并与间隙调整座21之间形成有第一液腔,间隙活塞滑动连接在间隙调整座21的外侧并与间隙调整座21之间形成有第二液腔,第一液腔与第二液腔连通,第一液腔的截面积大于第二液腔的截面积,隔热片26固定在调隙活塞23的外侧,耐磨块24固定在调隙滑块22远离间隙调整座21的一侧,调隙支架25固定在间隙调整座21的外侧,隔热片26与调隙支架25之间设置有由多组发热体27和热膨胀体28交替层叠组成的驱动体,耐磨块24远离间隙调整座21的一侧均布有电极29;第一自调隙导套109的耐磨块24与导向杆1061型面配合,第二自调隙导套206的耐磨块24与导柱108型面配合。本实施例中,具体地,间隙调整机构2的数量为三个。

18.实际使用时,第一自调隙导套109的耐磨块24上的电极29与导向杆1061之间、第二自调隙导套206的耐磨上的电极29和导柱108之间分别与外界机床控制装置电气导通,使得第一自调隙导套109的电极29与导向杆1061之间、第二自调隙导套206的电极29与导柱108之间分别形成一个等效电容器,外界机床控制装置通过检测等效电容器的电容值大小,经过换算得到导柱108与耐磨块24之间的间隙值以及导向杆1061与耐磨块24之间的间隙值,若间隙值超过工艺要求上限,则外界机床控制装置发热体27通电发热,对热膨胀体28进行加热,热膨胀体28温度升高后膨胀,通过隔热片26推动调隙活塞23朝向调隙滑块22移动,使得第二液腔的体积减小,挤压第二液腔内的油液流入第一液腔内,由于第一液腔截面积大于第二液腔的截面积,调隙活塞23的推力被放大并推动耐磨块24前移,以减小导柱108与耐磨块24之间的间隙值,以及导向杆1061与耐磨块24之间的间隙值,间隙值减小后,外界机床控制装置检测等效电容器的电容值大小,达到工艺要求后,外界机床控制装置周期性对发热体27供电,以保持热膨胀体28温度,进而使得导柱108与耐磨块24之间的间隙值以及导向杆1061与耐磨块24之间的间隙值均保持在工艺要求范围内;从而满足生产精密齿轮的工艺要求。

19.基于上述实施例的基础上,进一步地,第一滑动架106通过两个间隔设置的第一弹簧113与下模100支座的底部连接,第二弹簧1112贯穿于隔板107。本实施例通过设置两个第

一弹簧113,使得第一滑动架106的受力更平衡,保证精密齿轮的冲压。

20.基于上述实施例的基础上,进一步地,第一插销组件111包括第一锁止滑座1111和第二弹簧1112,第一锁止滑座1111上间隔设有两个第一锁止销1113,第一锁止销1113滑动贯穿于下模100支座,第二弹簧1112的两端连接在安装支架110和第一锁止滑座1111之间,第一锁止滑座1111上设置有第一驱动斜面;解锁顶块207上设有用于与第一驱动斜面配合的第二驱动斜面;第一滑动架106的两侧分别对应开设有锁止孔。

21.具体地,在第一滑动架106处于上止点位置时,第一锁止座在第二弹簧1112的弹性作用下,带动第一锁止销1113贯穿下模100支座后插入第一滑动架106的锁止孔,从而实现对第一滑动架106的锁止,当上模200支座带动解锁顶块207下探至使解锁顶块207的第二驱动斜面与第一驱动斜面接触时,解锁顶块207挤压第一锁止座带动第一锁止销1113伸出锁止孔内,从而实现对第一滑动架106的解锁,以便上模200下压第一滑动架106,进行齿轮坯料的精修,以提高齿轮的齿面轮廓尺寸精度。

22.基于上述实施例的基础上,进一步地,第二插销组件112包括液压缸1121和第二锁止滑座1122,液压缸1121固定在安装支架110上,第二锁止滑座1122上间隔设有两个第二锁止销1123,第二锁止销1123滑动贯穿于下模100支座。具体地,当第一滑动架106下移至下止点位置时,液压缸1121推动第二锁止滑座1122朝向第一滑动架106滑动,使得第二锁止销1123插入第一滑动架106上的锁止孔内,从而实现对第一滑动架106在下止点位置时的锁止,以便冲压出的精密齿轮的移出。

23.基于上述实施例的基础上,进一步地,弹性压料件205包括压料环2051,压料环2051上凸设有两个间隔设置连接杆2052,连接杆2052滑动穿设于上模200支座上,每个连接杆2052上均套设有第三弹簧2053,第三弹簧2053的两端分别与压料环2051和上模200支座相抵接。

24.实际使用时,随着上模200的下探,压料环2051与待冲压板料接触,上模200进一步下探,使得第三弹簧2053压缩,使得压料环2051弹性压紧,以保证第二凸模204与第一凹模103配合在待冲压板料上冲裁出中心孔。

25.以上仅是本发明的一个较佳实施例,故凡依本发明专利申请范围的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。