1.本发明涉及电路板断线修复技术领域,更具体地说,涉及一种自动检测电路板断线修复装置及修复方法。

背景技术:

2.电路板在加工或者维护过程中,经常会遇到需要进行断线修复的情况,目前对于该类修复情况大都采用的是人工手动来修复,对工人技术水平要求较高,且产品的一致性差,费时费力,效率低下,暂时没有一种能够自动检测并完成修复的电路板断线修复方式方法。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种自动检测电路板断线修复装置及修复方法。

4.本发明解决其技术问题所采用的技术方案是:

5.构造一种自动检测电路板断线修复装置,其中,包括安装支架,所述安装支架上设置有视觉检测单元和控制主机;所述安装支架上设置有定型组件、点胶组件和修复层供料组件,所述点胶组件和所述修复层供料组件并排设置,所述安装支架上设置有带动所述点胶组件和所述修复层供料组件同步横移的横移单元,所述横移单元位于所述定型组件和所述视觉检测单元之间;

6.所述定型组件包括左夹持板、右夹持板、调节左夹持板与右夹持板间距的调距单元,以及带动左夹持板、右夹持板、调距单元升降的第一升降单元;所述定型组件还包括对所述左夹持板和所述右夹持板中间区域上料圆环形的热固化树脂圈的第一上料单元;

7.所述点胶组件包括对热固化树脂圈内注入导电胶的点胶阀和带动其升降的第二升降单元,所述第二升降单元与所述横移单元连接并由其带动横移;

8.所述修复层供料组件包括修复导线、对修复导线进行吸附的金属吸头和带动所述金属吸头升降的第三升降单元;所述金属吸头的下端设置有对修复导线加热的加热条组件;

9.所述视觉检测单元、所述定型组件、所述点胶组件、所述修复层供料组件以及所述横移单元均与所述控制主机电连接并受其控制。

10.本发明所述的自动检测电路板断线修复装置,其中,所述左夹持板和所述右夹持板的夹持面的上端均朝向彼此存在倾斜,且倾斜角在1-5度。

11.本发明所述的自动检测电路板断线修复装置,其中,所述第一升降单元包括第一丝杆和驱动其的第一丝杆电机;所述调距单元为电动夹爪;所述安装支架上设置有纵向的安装板,所述第一升降单元安装在所述安装板上,所述电动夹爪纵向滑动连接在所述安装板上。

12.本发明所述的自动检测电路板断线修复装置,其中,所述安装支架上设置有供待

修复的电路板放置的放置定位台。

13.本发明所述的自动检测电路板断线修复装置,其中,所述横移单元包括固定在所述安装支架上的横梁,所述横梁上设置有活动板、带动所述活动板横移的第二丝杆和第二丝杆电机;所述活动板上安装有所述点胶组件和所述修复层供料组件。

14.本发明所述的自动检测电路板断线修复装置,其中,所述安装支架上设置有对所述修复层供料组件供料的供料托盘。

15.本发明所述的自动检测电路板断线修复装置,其中,所述安装支架上设置有带动所述视觉检测单元升降的第四升降单元。

16.一种自动检测电路板断线修复方法,应用于如上述的自动检测电路板断线修复装置,其实现方法如下:

17.将待修复的电路板放置在视觉检测单元的下方,视觉检测单元获取图像并发送至控制主机;

18.在控制主机控制下,第一升降单元运行带动左夹持板、右夹持板、调距单元下降至距离待修复的电路板0.5mm以内,第一上料单元将热固化树脂圈上料至左夹持板和右夹持板中间区域的电路板上,然后调距单元运行带动左夹持板和右夹持板合拢,将热固化树脂圈的挤压成长条形且长条形的内孔宽度小于待修复导线宽度;

19.在控制主机控制下,横移单元运行使得点胶组件位于热固化树脂圈的正上方,第二升降单元运行带动点胶阀下行对热固化树脂圈内点导电胶,点胶完成后复位;

20.在控制主机控制下,金属吸头吸附合适尺寸的修复导线后,横移单元运行使得金属吸头位于热固化树脂圈的正上方,第三升降单元运行带动金属吸头下行将修复导线放置在热固化树脂圈上并保持一设定压持力,加热条组件加热使得热固化树脂圈受热粘接待修复电路板和修复导线,完成修复动作。

21.本发明的有益效果在于:将待修复的电路板放置在视觉检测单元的下方,视觉检测单元获取图像并发送至控制主机;在控制主机控制下,第一升降单元运行带动左夹持板、右夹持板、调距单元下降至距离待修复的电路板0.5mm以内,第一上料单元将热固化树脂圈上料至左夹持板和右夹持板中间区域的电路板上,然后调距单元运行带动左夹持板和右夹持板合拢,将热固化树脂圈的挤压成长条形且长条形的内孔宽度小于待修复导线宽度;在控制主机控制下,横移单元运行使得点胶组件位于热固化树脂圈的正上方,第二升降单元运行带动点胶阀下行对热固化树脂圈内点导电胶,点胶完成后复位;在控制主机控制下,金属吸头吸附合适尺寸的修复导线后,横移单元运行使得金属吸头位于热固化树脂圈的正上方,第三升降单元运行带动金属吸头下行将修复导线放置在热固化树脂圈上并保持一设定压持力,加热条组件加热使得热固化树脂圈受热粘接待修复电路板和修复导线,完成修复动作;能够自动识别并完成电路板修复工作,节省人力,产品一致性好,保障修复效率和品质,而且采用挤压热固化树脂圈的方式可以使得修复变得十分灵活,对导线尺寸适应性极佳,单一设备的适用性得到了大幅的扩展。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本发明作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域

普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

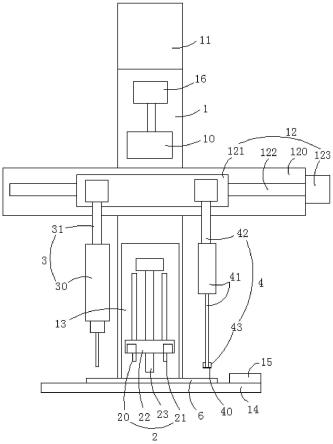

23.图1是本发明较佳实施例的自动检测电路板断线修复装置正视图;

24.图2是本发明较佳实施例的自动检测电路板断线修复装置调距单元俯视图;

25.图3是本发明较佳实施例的自动检测电路板断线修复装置热固化树脂圈挤压放大示意图;

26.图4是本发明较佳实施例的自动检测电路板断线修复方法流程图。

具体实施方式

27.为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

28.本发明较佳实施例的自动检测电路板断线修复装置,如图1所示,同时参阅图2和图3,包括安装支架1,安装支架1上设置有视觉检测单元10和控制主机11;安装支架1上设置有定型组件2、点胶组件3和修复层供料组件4,点胶组件3和修复层供料组件4并排设置,安装支架1上设置有带动点胶组件3和修复层供料组件4同步横移的横移单元12,横移单元12位于定型组件2和视觉检测单元10之间;

29.定型组件2包括左夹持板20、右夹持板21、调节左夹持板20与右夹持板21间距的调距单元22,以及带动左夹持板20、右夹持板21、调距单元22升降的第一升降单元23;定型组件2还包括对左夹持板20和右夹持板21中间区域上料圆环形的热固化树脂圈5的第一上料单元(图中未显示);

30.点胶组件3包括对热固化树脂圈5内注入导电胶的点胶阀30和带动其升降的第二升降单元31,第二升降单元31与横移单元12连接并由其带动横移;

31.修复层供料组件4包括修复导线40、对修复导线40进行吸附的金属吸头41和带动金属吸头41升降的第三升降单元42;金属吸头41的下端设置有对修复导线加热的加热条组件43;

32.视觉检测单元10、定型组件2、点胶组件3、修复层供料组件4以及横移单元12均与控制主机11电连接并受其控制;

33.将待修复的电路板6放置在视觉检测单元10的下方,视觉检测单元10获取图像并发送至控制主机11;

34.在控制主机11控制下,第一升降单元23运行带动左夹持板20、右夹持板21、调距单元22下降至距离待修复的电路板0.5mm以内,第一上料单元(可以采用机械手或人工上料等方式)将热固化树脂圈5上料至左夹持板20和右夹持板21中间区域的电路板6上,然后调距单元22运行带动左夹持板20和右夹持板21合拢,将热固化树脂圈5的挤压成长条形且长条形的内孔宽度小于待修复导线宽度;

35.在控制主机11控制下,横移单元12运行使得点胶组件3位于热固化树脂圈5的正上方,第二升降单元31运行带动点胶阀30下行对热固化树脂圈5内点导电胶,点胶完成后复位;

36.在控制主机11控制下,金属吸头41吸附合适尺寸的修复导线40后,横移单元12运

行使得金属吸头41位于热固化树脂圈5的正上方,第三升降单元42运行带动金属吸头41下行将修复导线40放置在热固化树脂圈5上并保持一设定压持力,加热条组件43加热使得热固化树脂圈5受热粘接待修复电路板和修复导线,完成修复动作;

37.能够自动识别并完成电路板修复工作,节省人力,产品一致性好,保障修复效率和品质,而且采用挤压热固化树脂圈5的方式可以使得修复变得十分灵活,对导线尺寸适应性极佳,单一设备的适用性得到了大幅的扩展。

38.优选的,左夹持板20和右夹持板21的夹持面的上端均朝向彼此存在倾斜,且倾斜角在1-5度;左夹持板20和右夹持板21的夹持面呈八字形分布,这样在挤压热固化树脂圈5时不易弹起脱落,同时也使得热固化树脂圈5贴紧电路板6表面。

39.优选的,第一升降单元23包括第一丝杆和驱动其的第一丝杆电机;调距单元22为电动夹爪;安装支架1上设置有纵向的安装板13,第一升降单元23安装在安装板13上,电动夹爪纵向滑动连接在安装板13上;移动控制精度高,可靠性好。

40.优选的,安装支架1上设置有供待修复的电路板6放置的放置定位台14;放置定位台14上可以设置现有电路板定位组件。

41.优选的,横移单元12包括固定在安装支架上的横梁120,横梁120上设置有活动板121、带动活动板121横移的第二丝杆122和第二丝杆电机123;活动板121上安装有点胶组件3和修复层供料组件4,安装支架1上设置有对修复层供料组件4供料的供料托盘15;结构合理且紧凑,易于进行操作。

42.优选的,安装支架1上设置有带动视觉检测单元10升降的第四升降单元16,可以对视觉检测单元10进行调焦。

43.一种自动检测电路板断线修复方法,应用于如上述的自动检测电路板断线修复装置,如图4所示,其实现方法如下:

44.s01:将待修复的电路板放置在视觉检测单元的下方,视觉检测单元获取图像并发送至控制主机;

45.s02:在控制主机控制下,第一升降单元运行带动左夹持板、右夹持板、调距单元下降至距离待修复的电路板0.5mm以内,第一上料单元将热固化树脂圈上料至左夹持板和右夹持板中间区域的电路板上,然后调距单元运行带动左夹持板和右夹持板合拢,将热固化树脂圈的挤压成长条形且长条形的内孔宽度小于待修复导线宽度;

46.s03:在控制主机控制下,横移单元运行使得点胶组件位于热固化树脂圈的正上方,第二升降单元运行带动点胶阀下行对热固化树脂圈内点导电胶,点胶完成后复位;

47.s04:在控制主机控制下,金属吸头吸附合适尺寸的修复导线后,横移单元运行使得金属吸头位于热固化树脂圈的正上方,第三升降单元运行带动金属吸头下行将修复导线放置在热固化树脂圈上并保持一设定压持力,加热条组件加热使得热固化树脂圈受热粘接待修复电路板和修复导线,完成修复动作;

48.能够自动识别并完成电路板修复工作,节省人力,产品一致性好,保障修复效率和品质,而且采用挤压热固化树脂圈的方式可以使得修复变得十分灵活,对导线尺寸适应性极佳,单一设备的适用性得到了大幅的扩展。

49.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。