1.本发明涉及一种坩埚装置,具体涉及一种用于制备氮化铝预制料的坩埚装置。

背景技术:

2.作为一种在电子、光电子领域有着广泛应用的晶体材料,氮化铝晶体材料因为其高热导率、高电阻率、高击穿电压、高的化学稳定性被广泛的应用于深紫外光电子领域、高频高压大功率电子领域和高温电子领域等领域。

3.目前,物理气相传输法已经被各国的科学家公认为最适合生长大尺寸氮化铝晶体材料的方法,其原理是通过感应加热的方式将坩埚装置加热,加热时,将氮化铝预制料放置在高温区域,在高温下,氮化铝预制料不断升华,升华后的物质到达低温区域进行晶体生长。在晶体生长过程中,生长所需要的物质都来源于提前制备好的预制料,因此预制料的致密度、晶体化程度、纯度等物理化学性质都直接影响到了晶体的生长过程,对最后获得的晶体的质量起到了关键性作用。

4.然而在氮化铝预制料制备过程中,由于坩埚中温场分布的不一致导致预制料不同区域所受温度不同,因而使得预制料中不同区域的致密度,晶体化程度、纯度等物理化学性质也有所不同,这严重影响了氮化铝晶体的制备过程,使得在氮化铝晶体生长过程中,无法提供稳定统一的原料来源,导致所制备的氮化铝单晶位错密度增大、晶体质量变差,甚至导致晶体生长过程的失败。

技术实现要素:

5.针对现有技术中氮化铝预制料烧制过程中,由于温度场分布不一致,导致预制料中不同区域的致密度,晶体化程度、纯度等物理化学性质不同的问题,本发明提供了一种用于制备氮化铝预制料的坩埚装置,通过在坩埚腔室内设置坩埚组件,有效地调整坩埚内部的温场分布,制备出理化性质更加高度统一的氮化铝预制料。

6.本发明通过以下技术方案实现:一种用于制备氮化铝预制料的坩埚装置,由坩埚和坩埚组件组成,坩埚由坩埚体和坩埚盖组成,坩埚体内侧表面固定有坩埚组件;所述的坩埚组件为中空两端开孔结构,上、下两端厚、中间薄。

7.进一步地,所述的坩埚体通过凹槽结构与坩埚盖上的凸起结构相匹配;所述的坩埚组件的最上端与坩埚体凹槽结构最下端水平,最下端与坩埚体底壁接触。

8.进一步地,所述的凸起结构与凹槽结构为相匹配的锥形、柱形或球形,凸起结构长度大于或等于过凹槽结构的深度。

9.进一步地,所述坩埚组件的分为最厚区域、中间区域和最薄区域,最厚处厚度为坩埚体壁厚的0.1~1倍,最厚处厚度为最薄处厚度的2~5倍,中间区域占坩埚组件高度的30~100%,不包括100%。

10.进一步地,所述的坩埚组件上下对称分布。

11.进一步地,所述的坩埚组件为可拆卸的结构。

12.进一步地,所述的坩埚材料为钨,钽或碳化钽中的一种以上。

13.有益效果本发明通过在坩埚内壁上设置有温场统一装置坩埚组件,在用于制备氮化铝生长所用的多晶料的过程中能提供更加稳定一致的温场,从而能够使得在制备氮化铝生长所用的多晶料的过程中,获得致密度,晶体化程度,纯度不同等物理化学性质更加统一的多晶体,在晶体生长过程中,提供稳定统一的原料来源,得到质量更高的晶体,结构简单,可以重复使用,成本低廉。

附图说明

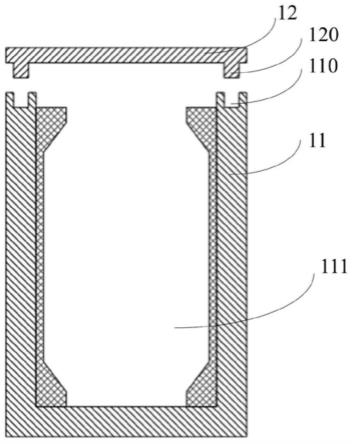

14.图1为制备氮化铝预制料的坩埚装置ⅰ整体剖面结构示意图;图2为制备氮化铝预制料的坩埚装置ⅰ拆分剖面结构示意图;图3为制备氮化铝预制料的坩埚装置ⅱ整体剖面结构示意图;图4为制备氮化铝预制料的坩埚装置ⅱ拆分剖面结构示意图;图5为制备氮化铝预制料的坩埚装置ш坩埚组件剖面结构示意图;其中,1为坩埚,11为坩埚体,12为坩埚盖,2为坩埚组件,110为凹槽结构,111为坩埚空腔,120为凸起结构,21为最厚区域,22为最薄区域,23为中间区域,201为特征点1,202为特征点2,203为特征点3,204为特征点4,205为特征点5,206为特征点6。

具体实施方式

15.下面结合具体实施例对本发明做进一步说明,但不作为本发明的限定。这里将详细地对示例性实施例进行说明,其示例表示在附图中。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例1实施例1中的用于制备氮化铝预制料的坩埚装置ⅰ如图1和图2所示,其中图1为制备氮化铝预制料的坩埚装置ⅰ整体剖面结构示意图,图2为制备氮化铝预制料的坩埚装置ⅰ拆分剖面结构示意图。

17.所述的用于制备氮化铝预制料的坩埚装置ⅰ为钨材料制成,由坩埚1和坩埚组件2组成,坩埚组件2为可拆卸的结构;其中,坩埚1为带底的中空圆柱,由坩埚体11和坩埚盖12组成;坩埚体11与坩埚盖12相咬合,坩埚体11上部口壁上有凹槽结构110,坩埚盖12上有与凹槽结构110相匹配的凸起结构120,提供预制料制备或晶体生长的区域,凸起结构120与凹槽结构110接触,并且凸起结构120的长度等于凹槽结构110的深度,凸起结构120的横截面是长方形,坩埚体11内的坩埚空腔111呈柱体形状。

18.坩埚组件2为圆桶形,上、下两端厚、中间薄,其横截面为一带凹槽的长条形,最上端与坩埚体凹槽结构110最下端水平,最下端与坩埚体底壁接触,坩埚组件2横截面由最厚

区域21,最薄区域22以及中间区域23组成,上下对称分布,特征点1 201和特征点2 202、特征点5 205和特征点6 206之间的区域为最厚区域21,特征点3 203和特征点4 204之间的区域为最薄区域22,特征点2 202和特征点3 203、特征点4 204和特征点5 205之间的区域为中间区域23;坩埚组件2最厚区域21位于坩埚组件2的两端,厚度等于坩埚体壁(坩埚体壁厚度为10mm)的厚度;坩埚组件2的最薄区域22位于坩埚组件2的中心位置的两侧,最厚区域21的厚度是最薄区域22的厚度的4倍;最厚区域21,最薄区域22,中间区域23的长度占总长度的10%,20%和70%。

19.实施例2实施例2中的用于制备氮化铝预制料的坩埚装置ⅱ如图3和图4所示,其中图3为制备氮化铝预制料的坩埚装置ⅱ整体剖面结构示意图,图4为制备氮化铝预制料的坩埚装置ⅱ拆分剖面结构示意图所述的用于制备氮化铝预制料的坩埚装置ⅱ为碳化钽材料,由坩埚1和坩埚组件2组成,坩埚组件2为可拆卸的结构;其中,坩埚1为带底的中空圆柱,由坩埚体11和坩埚盖12组成;坩埚体11与坩埚盖12相咬合,坩埚体11上部口壁上有凹槽结构110,坩埚盖12上有与凹槽结构110相匹配的凸起结构120,提供预制料制备或晶体生长的区域,凸起结构120与凹槽结构110接触,并且凸起结构120的长度大于凹槽结构110的深度,凸起结构120的横截面为锥形,坩埚体11内的坩埚空腔111呈柱体形状;坩埚组件2为圆桶形,上、下两端厚、中间薄,最上端与坩埚体凹槽结构110最下端水平,最下端与坩埚体底壁接触,坩埚组件2横截面由最厚区域21,最薄区域22以及中间区域23组成,上下对称分布;特征点1 201和特征点2 202重合、特征点5 205和特征点6 206重合,两处重合点处即为最厚区域21,特征点3 203和特征点4 204之间的区域为最薄区域,特征点2 202(特征点1 201)与特征点3 203、特征点5 205(特征点6 206)与特征点4 204之间的区域为中间区域23;坩埚组件2最厚区域21位于坩埚组件2的两端点,厚度为8mm,坩埚体壁的厚度为10mm,最厚区域21的厚度是最薄区域22厚度的4倍特征点2 202(特征点1 201)与特征点3 203、特征点5 205(特征点6 206)与特征点4 204之间的连接线为均匀变化的弧线,最薄区域的长度占总长度的50%。

20.实施例3所述的用于制备氮化铝预制料的坩埚装置ⅲ为碳化钽材料,由坩埚1和坩埚组件2组成,坩埚组件2为可拆卸的结构;坩埚1结构与实施例1相同;坩埚组件2为圆桶形,上、下两端厚、中间薄,最上端与坩埚体凹槽结构110最下端水平,最下端与坩埚体底壁接触,坩埚组件2横截面由最厚区域21,最薄区域22以及中间区域23组成,上下对称分布;特征点1 201、特征点2 202和特征点3 203重合、特征点4 204、特征点5 205和特征点6 206重合,两处重合点处即为最厚区域21,中心位置为最薄区域22,特征点1 201(特征点2 202、特征点3 203)、特征点4 204(特征点5 205、特征点6 206)与中心点之间的区域为中间区域23,坩埚组件2最厚区域21位于坩埚组件2的两端点,厚度10mm,坩埚壁厚度厚度为20mm;坩埚组件2的最薄区域22位于坩埚组件2的中心位置,最厚区域21的厚度是最薄区域22厚度的5倍,最厚点处与最薄点处的连接线为均匀变化的弧线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。