1.本发明属于金属粉末冶金加工领域,具体涉及一种钼硅硼固溶强化钼切割丝及其制备方法。

背景技术:

2.目前,国内线切割机床主要为快走丝、中走丝和慢走丝线切机床,其中,中走丝机床是在快走丝机上发展出的衍生型新机床,线切割电极都是钼丝,都是属于往复高速走丝电火花线切割机床范畴,是在高速往复走丝电火花线切割机上实现多次切割功能。

3.随着线切割技术不断发展,特别近几年市场出现了一模6~8件组合注塑模和集成线路导线冷冲模,对加工难度、复杂程度(例如图1所示的线切割模具和复杂曲面加工)、精度和光洁度要求越来越高,因此对电极钼丝也提出越来越高的要求,特别是对高强度和低延伸率、大电流、耐电弧腐蚀等提出了更高的要求,导致现有的稀土强化钼合金丝越来越跟不上线切割的发展,无法满足线切割的要求。

技术实现要素:

4.为了解决上述现有技术的问题,本发明提供一种钼硅硼固溶强化钼切割丝及其制备方法,提高了钼切割丝的耐电弧腐蚀。

5.本发明通过以下技术方案实现:

6.一种钼硅硼固溶强化钼切割丝,其钼基体和固溶入钼基体内的mo5sib2,mo5sib2质量占钼基体质量的0.9%~1.3%。

7.优选的,mo5sib2质量占钼基体质量的1.0~1.25%。

8.优选的,其拉断力在65~70n。

9.所述的钼硅硼固溶强化钼切割丝的制备方法,包括:

10.步骤1,将亚微米级的mo5sib2粉末用水配制成mo5sib2悬浮液,采用雾化法将mo5sib2悬浮液喷入二氧化钼粉末中,得到掺杂mo5sib2的二氧化钼粉末;

11.步骤2,将掺杂mo5sib2的二氧化钼粉末在氢气气氛下还原,得到掺杂mo5sib2的钼粉;

12.步骤3,将掺杂mo5sib2的钼粉制备成钼切割丝。

13.优选的,步骤1中,mo5sib2悬浮液的浓度为30wt.%。

14.优选的,步骤1中,mo5sib2粉末是将钼、硅、硼粉末按照原子比混合、加热反应得到。

15.优选的,步骤2中,还原温度为880~950℃。

16.优选的,步骤3具体为:将掺杂mo5sib2的钼粉在180~200mpa压力下压制成钼棒,再将钼棒在氢气气氛下进行烧结,得到烧结钼棒;将烧结钼棒经轧制、旋锻规园、串打、拉伸,得到钼切割丝。

17.进一步的,烧结温度不大于1950℃,烧结时间不小于25小时。

18.与现有技术相比,本发明具有如下的有益效果:

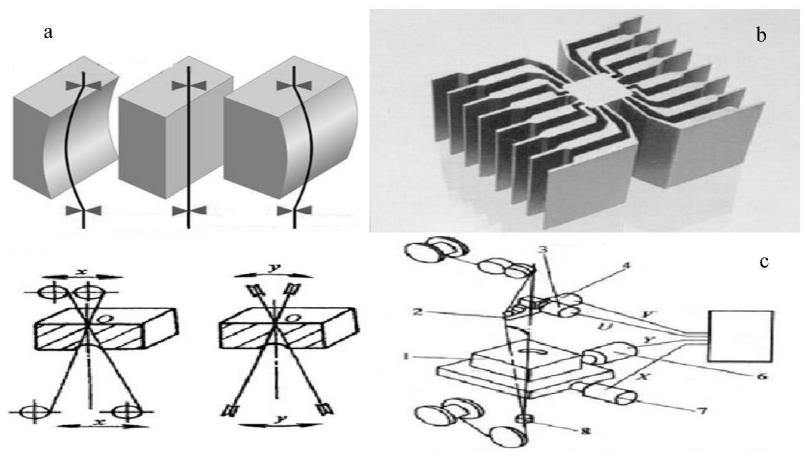

19.本发明是在针对市场上的变化,采用亚微米级mo5sib2金属陶瓷化合物做为钼金属强化剂,利用mo5sib2中钼原子和钼金属的亲和性,在钼金属基体内形成第二相固溶强化,使硅、硼原子进入钼金属基体内部进行第二相强化,形成三维强化的纤维组织,如图2所示,在电极钼丝基体内嵌入mo5sib2陶瓷颗粒,使钼丝表面形成金属陶瓷颗粒,当电极钼丝在切割放电时,电弧优先在mo5sib2陶瓷颗粒尖端放电,保护钼丝基体抗电弧腐蚀,当mo5sib2陶瓷颗粒尖端放电被消平时,裸露出来的钼金属才会被腐蚀,腐蚀又形成mo5sib2陶瓷颗粒尖端,钼丝基体再被保护,从而对电极钼丝起到保护作用,抵抗电弧腐蚀。

附图说明

20.图1为现有线切割模具和复杂曲面加工示意图;

21.图2为本发明钼丝与现有掺镧钼丝电火花腐蚀后钼丝sem对比和本发明钼丝金相结构;a、本发明钼丝sem;b、现有掺镧钼丝sem;c、本发明钼丝金相结构。

22.图3为mo5sib2粉末xrd谱图;

23.图4为mo5sib2经过高能研磨后粉末特征;no.1对应实施例1,no.2对应实施例2;

24.图5为mo5sib2掺杂钼粉形貌sem;a为1.00k放大掺杂钼粉形貌;b为3.00k放大掺杂钼粉形貌;c为6.00k放大掺杂钼粉形貌;

25.图6为mo5sib2掺杂钼粉激光粒度分布特征值;其中,钼粉表示直接从炉管还原出来的钼粉,筛上表示由从炉管还原出来的钼粉经过筛分工序加工后的钼粉;混料表示筛分的钼粉在混料机内混合一定时间的钼粉;

26.图7为mo5sib2掺杂粉的氧含量变化;炉前掺杂钼粉表示直接从炉管还原出来的钼粉,筛分掺杂钼粉表示由从炉管还原出来的钼粉经过筛分工序加工后的钼粉;混料掺杂钼粉表示筛分的钼粉在混料机内混合一定时间的钼粉;

27.图8为mo5sib2掺杂钼棒烧结密度;

28.图9为mo5sib2掺杂钼棒的硬度。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明进行描述,这些描述只是进一步解释本发明的特征和优点,并非用于限制本发明的权利要求。

30.本发明钼硅硼固溶强化钼切割丝,其制备原料包括二氧化钼和占钼基体质量0.9wt.%~1.3wt.%的mo5sib2,所述钼硅硼固溶强化钼切割丝名义成分为:mo-(0.050~0.065wt.%)si-(0.040~0.052wt.%)b。

31.本发明钼硅硼固溶强化钼切割丝的制备方法,包括:

32.步骤1,将亚微米级的mo5sib2粉末用水配制成mo5sib2悬浮液,采用雾化法将mo5sib2悬浮液均匀喷入二氧化钼粉末中,得到掺杂mo5sib2的二氧化钼粉末;

33.步骤2,将掺杂mo5sib2的二氧化钼粉末在氢气气氛下还原,还原温度为880~950℃,得到名义成分为mo-(0.050~0.065wt.%)si-(0.040~0.052wt.%)b的掺杂mo5sib2的钼粉;

34.步骤3,将掺杂mo5sib2的钼粉,费氏粒度3.5~4.5um,松比在1.35~1.50g/cm3,在180~200mpa压力下,在冷等静压机内,采用橡胶模套压制成单重3.5kg,直径φ30mm左右的

钼棒,再将钼棒在高温中频炉内,在氢气气氛下进行烧结,烧结成单重3.5kg,直径φ25mm的钼棒;其中,烧结最高温度1950℃,烧结时间不小于25小时;烧结相对密度不小于94%,最大不大于97.25%;

35.步骤4,将烧结所得的钼棒在1450~1650℃轧制成外切圆直径φ8.7mm的六方钼杆,在1350~1450℃下,旋锻规园到直径φ7.8mm的钼杆,每六根钼杆对焊成一根,单根重量21kg左右,再在1250~1050℃下,经过五头串打机组打到直径φ3.8mm的钼杆,直径φ3.8mm的钼杆由大转盘拉伸到φ1.8mm的钼杆,φ1.8mm的钼杆的拉断力不大于2700n,延伸率不小于10%,当钼杆的拉断力大于3000n时,必须进行退火后,才能转入下道工序继续加工。φ1.8mm钼杆经小转盘加工到φ1.05mm钼杆时,φ1.05mm钼杆的拉断力不小于950n,950℃退火30~40min,退火后φ1.05mm钼杆的拉断力不大于950n,φ1.05mm钼杆经大九模拉丝机拉伸到φ0.6mm粗钼丝,φ0.6mm粗钼丝拉断力不小于410n,850℃退火30~40min,退火后φ0.6mm粗钼丝的拉断力不大于410n,退火后φ0.6mm粗钼丝经小九模拉丝机拉伸到φ0.28mm钼丝,最后由六模冷拉丝机拉伸到φ0.18mm钼切割丝,φ0.18mm钼硅硼固溶强化钼切割丝拉断力在65~70n(2555~2752mpa),延伸率3%左右,最大强度拉断力77n(3027mpa)。

36.实施例1

37.将钼、硅、硼粉末(纯度不小于99.9%)按照原子比混合,合成mo5sib2粉末,将mo5sib2粉末粒度控制在-200目,所得mo5sib2粉末的纯度不小于99.9%,理论密度8.81g/cm3,为四方晶系,xrd谱图如图3所示,形貌特征如图4所示。

38.将mo5sib2粉末用纯水配制成浓度为30wt.%的mo5sib2悬浮液,在美国union proces公司产型号1-s、罐体容积5.68升、内衬氧化铝陶瓷、高纯氧化锆为研磨球的高能搅拌球磨机内研磨7小时,得到d90≤1.5um的亚微米mo5sib2化合物。

39.按照每一公斤二氧化钼加入mo5sib2的量为悬浮液22.73g(实际含mo5sib2量6.819g,即掺杂钼合金名义成分为mo-0.045wt.%si-0.036wt.%b)的用量取mo5sib2悬浮液,在取悬浮液前必须充分摇匀,使mo5sib2均匀分散在液体内,再用100ml纯净水稀释,然后均匀喷入二氧化钼内部,喷壶内残留悬浮液用纯净水清洗后也喷入二氧化钼内,掺入mo5sib2的二氧化钼转入还原工段;在还原工段,还原温度为880~950℃(还原炉一般分为五个加热区,从1~5温区,从880~950度逐步升高),掺杂mo5sib2的二氧化钼的装舟量2.0kg/舟,还原推舟速度为2舟/30min,氢气流量25nm3/hr.炉管;还原结束后得到掺杂mo5sib2的钼粉,过-200目筛。二氧化钼的前驱体为jdc牌pd三氧化钼。

40.掺杂mo5sib2的钼粉形貌sem见图5所示。由图5可知,掺杂mo5sib2的钼粉形貌呈椭球形,钼粉颗粒大小均匀,小颗粒比较少,有利于成型与烧结,但在图5b中红色箭头所指出现小颗粒团聚体,这主要是由于雾化喷雾掺杂mo5sib2悬浮液不均匀所致。掺杂mo5sib2的钼粉过200目筛,费氏粒度3.95um,松比1.12g/cm3,混料后费氏粒度3.97um,松比1.10g/cm3,掺杂mo5sib2的钼粉的激光粒度分布特征见图6所示。掺杂mo5sib2的钼粉的氧含量变化如图7所示。在氢气还原过程中,掺杂mo5sib2的钼粉的200目过筛率为88.49%。显而易见,掺杂mo5sib2的钼粉的过筛率偏低,应将筛上物研磨过筛,掺杂mo5sib2的钼粉过筛率应控制在90~95%,确保mo5sib2在钼粉中的含量。

41.将掺杂mo5sib2的钼粉,在冷等静压机内,在压力180~200mpa下保压5min,压制成规格ф24mm、单重3.5kg/根的钼棒;再将钼棒在中频炉内,氢气气氛下、1950℃温度下进行

烧结,烧结时间25小时,烧结密度如图8所示。由图8可知,mo5sib2掺杂的钼棒烧结密度平均9.87g/cm3,最大密度9.92g/cm3,最小密度9.92g/cm3,说明掺杂钼棒的烧结密度均匀性、一致性好,同时与预期设定的轧制烧结掺杂钼棒密度9.6~9.8g/cm3加工要求比较吻合。烧结钼棒的硬度变化如图9所示。由图9可知,烧结钼棒横截面维氏硬度比较均匀,平均为hv0.3=182.2。硬度适合轧制加工要求。

42.将烧结成单重3.5kg,直径钼棒,在1450~1650℃轧制成外切圆直径六方钼杆,在1350~1450℃下,旋锻规园到直径钼杆,每六根钼杆对焊成一根,单根重量21kg左右,在1250~1050℃下,经过五头串打机组打到直径钼杆,钼杆由大转盘拉伸到钼杆,钼杆的拉断力不大于2700n,延伸率不小于10%,当钼合金杆强度的拉断力大于3000n时,必须进行退火后,才能转入下道工序继续加工。钼杆经小转盘加工到钼杆时,钼杆的拉断力不小于950n,950℃退火30min,退火后钼杆的拉断力不大于950n,钼杆经大九模拉丝机拉伸到粗钼丝,粗钼丝拉断力不小于410n,850℃退火30min,退火后钼杆的拉断力不大于410n,退火后粗钼丝经小九模拉丝机拉伸到钼丝,由六模冷拉丝机拉伸到的钼切割丝,钼切割丝拉断力在70n(2752mpa),延伸率3%左右。

43.采用切割纯钼材质igbt基片试验测试φ0.18mm钼切割丝寿命,脉宽30us,脉间10us,峰值电流28a,平均电压100v,共计切割时间约120小时,切割过程断丝直径为φ0.15mm,钼切割丝丝损为1.66

×

10-4

um/mm2(切割一万平方毫米的电极丝损耗)。如图2,为本发明钼丝与现有掺镧钼丝切割试用后即电火花腐蚀后的钼丝sem对比和本发明轧制钼杆金相结构;可以看出本发明钼丝形成三维强化的纤维组织,抗腐蚀性强于现有掺镧钼丝。

44.实施例2

45.将钼、硅、硼粉末(纯度不小于99.9%)按照原子比混合,合成mo5sib2粉末,将mo5sib2粉末粒度控制在-200目,所得mo5sib2粉末的纯度不小于99.9%,理论密度8.81g/cm3,为四方晶系,xrd谱图如图3所示,形貌特征如图4所示。

46.将mo5sib2粉末用纯水配制成浓度为30wt.%的mo5sib2悬浮液,在美国union proces公司产型号1-s、罐体容积5.68升、内衬氧化铝陶瓷、高纯氧化锆为研磨球的高能搅拌球磨机内研磨7小时,得到d90≤1.5um的亚微米mo5sib2化合物。

47.按照每一公斤二氧化钼加入mo5sib2悬浮液25.25g(实际含mo5sib2量7.575g,即掺杂钼合金名义成分为mo-0.05wt.%si-0.04wt.%b)的用量取mo5sib2悬浮液,在取悬浮液前必须充分摇匀,使mo5sib2均匀分散在液体内,再用100ml纯净水稀释,然后均匀喷入二氧化钼内部,喷壶内残留悬浮液用纯净水清洗后也喷入二氧化钼内,掺入mo5sib2的二氧化钼转入还原工段;在还原工段,还原温度为880~950℃,掺杂mo5sib2的二氧化钼的装舟量2.0kg/舟,还原推舟速度为2舟/30min,氢气流量25nm3/hr.炉管;还原结束后得到掺杂mo5sib2的钼粉,过-200目筛。二氧化钼的前驱体为jdc牌pd三氧化钼。

48.将掺杂mo5sib2的钼粉,在冷等静压机内,在压力180~200mpa下保压5min,压制成

规格ф24mm、单重3.5kg/根的钼棒;再将钼棒在中频炉内,氢气气氛下、1950℃温度下进行烧结,烧结时间25小时。

49.将烧结成单重3.5kg,直径钼棒,在1450~1650℃轧制成外切圆直径六方钼杆,在1350~1450℃下,旋锻规园到直径钼杆,每六根钼杆对焊成一根,单根重量21kg左右,在1250~1050℃下,经过五头串打机组打到直径钼杆,钼杆由大转盘拉伸到钼杆,钼杆的拉断力不大于2700n,延伸率不小于10%,当钼合金杆强度的拉断力大于3000n时,必须进行退火后,才能转入下道工序继续加工。钼杆经小转盘加工到钼杆时,钼杆的拉断力不小于950n,950℃退火40min,退火后钼杆的拉断力不大于950n,钼杆经大九模拉丝机拉伸到粗钼丝,粗钼丝拉断力不小于410n,850℃退火40min,退火后钼杆的拉断力不大于410n,退火后粗钼丝经小九模拉丝机拉伸到钼丝,由六模冷拉丝机拉伸到的钼切割丝,钼切割丝拉断力在77n(3027mpa),延伸率3%左右。

50.采用切割a3钢,高度70mm,连续不停歇电火花切割试验测试φ0.18mm钼切割丝寿命,电流4.5a,共计切割时间不小于153小时,切割过程断丝直径为φ0.145mm。

51.实施例3

52.将钼、硅、硼粉末(纯度不小于99.9%)按照原子比混合,合成mo5sib2粉末,将mo5sib2粉末粒度控制在-200目。

53.将mo5sib2粉末用纯水配制成浓度为30wt.%的mo5sib2悬浮液,在高能搅拌球磨机内研磨7小时,得到d90≤1.5um的亚微米mo5sib2化合物。

54.按照每一公斤二氧化钼加入mo5sib2悬浮液32.93g(实际含mo5sib2量9.879g,即掺杂钼合金名义成分为mo-0.065wt.%si-0.052wt.%b)的用量取mo5sib2悬浮液,,在取悬浮液前必须充分摇匀,使mo5sib2试剂均匀分散在液体内,再用100ml纯净水稀释,均匀喷入二氧化钼内部,喷壶内残留悬浮液用纯净水清洗后也喷入二氧化钼内,掺入mo5sib2的二氧化钼转入还原工段;在还原工段,还原温度为880~950℃,掺杂mo5sib2的二氧化钼的装舟量2.0kg/舟,还原推舟速度2舟/30min,氢气流量25nm3/hr.炉管,还原结束后得到掺杂mo5sib2的钼粉,过-200目筛,费氏粒度4.5um,钼粉的松装1.198g/cm3。

55.将掺杂mo5sib2的钼粉,在冷等静压机内,在压力180~200mpa下保压5min,压制成规格ф24mm、单重3.5kg/根的钼棒;再将钼棒在中频炉内,氢气气氛下、1950℃温度下进行烧结,烧结时间25小时,烧结相对密度不小于94%,最大98.25%。

56.将烧结成单重3.5kg,直径钼硅硼固溶强化合金棒,在1450~1650℃轧制成外切圆直径六方钼杆,在1350~1450℃下,旋锻规园到直径钼杆,每六根钼合金杆对焊成一根,单根重量21kg左右,在1250~1050℃下,经过五头串打机组打到直径钼杆,钼杆由大转盘拉伸到钼杆,钼杆的拉断力大于3000n,延伸率小于10%,当钼合金杆强度的拉断力大于3000n时,必须进行退火

后,才能转入下道工序继续加工。钼杆,经1050℃退火50min,小转盘加工到钼杆时,钼杆的拉断力不小于1200n,950℃退火45min,退火后钼杆的拉断力不大于950n,钼杆经大九模拉丝机拉伸到粗钼丝,粗钼丝拉断力不小于410n,850℃退火30min,退火后钼杆的拉断力不大于410n,退火后粗钼丝经小九模拉丝机拉伸到钼丝,由六模冷拉丝机拉倒钼切割丝,钼切割丝强度拉断力在85n(3341.98mpa),延伸率2%左右,在钼杆必须增加。

57.实施例3相比实施例1和实施例2,在钼杆处由于强度增加太快,需要额外增加一道退火工序,另外,加工到钼切割丝,成品率由实施例1和实施例2的95%,降到90%,300d冷拉工序的模具多效25~30%,成品表面划损比较严重,经济上不划算。

58.本实施例仅用以说明本发明方法,并非限定方法所涉及的工艺、参数范围,本领域工作人员对本发明的做的其它修改或同等替换,只要不脱离本发明的精神范围,均应涵盖在本发明的专利的权利要求范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。