一种改善高nb-tial合金高温抗氧化性能的方法

技术领域

1.本发明属于金属间化合物高温结构材料领域,具体涉及改善高nb-tial合金表面抗高温氧化性能的方法。

背景技术:

2.发动机的推重比随飞机重量减轻而增加,发动机作为航天飞行器核心部件直接影响飞机的总体重量,高推重比的飞机发动机受到各个国家发动机制造商的追捧。γ-tial合金由于轻质、高温强度高、高温蠕变良好等,成为高推重比飞机发动机叶片和低压涡轮叶片的重要材料,在航空航天领域具有重要的应用价值。但其高温抗氧化性不足是阻碍其实际工业应用的主要问题之一。高nb-tial合金(nb含量~5%-10%、al含量~43%-49%)作为γ-tial合金系的新成员,具有更优异的综合性能。例如,与普通γ-tial相比,ti-(43-45)al-(8-10nb)-(w,b,y)合金,熔点高出~100℃、900℃下的屈服强度高出~150mpa、高温抗蠕变性能提升~2-10倍、750℃-800℃抗氧化性能良好。因此,高nb-tial合服役温度比普通γ-tial合金提高100℃。然而,该合金在其服役温度同样面临抗氧化性能不足的问题,导致该材料实际工作温度远低于目标服役温度,高温力学性能优点得不到充分发挥,限制了其在航空航天等领域的实际工程应用。因此,研究高nb-tial合金表面高温防护涂层制备及其高温抗氧化机理,不仅为高性能、高可靠性航空发动机零部件的设计与制造提供理论参考,而且可以推动该合金在航空航天等领域的工程应用。

3.从工程应用效果上,只要γ-tial合金表面膜或涂层服役过程中能起抗氧化功能、且保证与基材的结合性能,就能对tial基材形成保护作用。德国学者sch

ü

tze等人研究了注入卤族元素对tial合金氧化性能的影响。在氧化膜/基体界面处,离子注入的卤族元素首先与al发生反应,生成热力学稳定的卤化铝。虽然离子注入是在低温下进行处理,对基体影响较小,但注入量和深度十分有限高温下容易发生退化,虽然离子注入是在室温进行,对基体影响较小,但注入量和深度十分有限高温下容易发生退化,且离子注入设备价格昂贵、不能处理零部件沟槽及复杂形状部位。实际应用的叶片形状比较复杂,且随着tial合金塑性和加工工艺的改善,未来tial合金叶片也有可能像镍基叶片一样进行空心化处理。传统的涂层制备以及离子注入等方式就难以在此类叶片的内外都提供保护。因此,需要寻找一种能在复杂叶片和空心叶片上使用的工艺来对叶片进行抗氧化处理。

技术实现要素:

4.本发明的目的在于克服高nb-tial合金高温抗氧化性不足的问题,提供一种提高高nb-tial合金900℃-950℃抗氧化性的处理方法。

5.一种改善高nb-tial合金高温抗氧化性能的方法,其特征在于下述步骤:(1)采用氟离子浓度为0.08-0.12mol/l的氟化钠水溶液高nb-tial合金进行表面处理30-60s,用去离子水清洗nb-tial合金表面5-10min,再用酒精清洗5-10min,吹风机吹干;其中,选取的合金成分为:al含量为:(43~46) at.%;nb含量为:(6~10) at.%;微量元素

(w、b、y)为:(0.3~1) at.%,其余为ti元素,合金的原始组织为铸造态、锻压态、轧制态或3d打印态;(2)将温度升高到900℃-950℃进行氧化处理3h-5h,使氟离子促进α-al2o3形成连续膜、钠离子促进al2o3和tio2生成al2tio5,nb-tial合金表面获得致密的al2o3膜;并在长期氧化过程中,al2o3膜下面原位生成富含铌元素的过渡层,从而提高了表面氧化物膜与高nb-tial合金的结合性能。

6.与现有技术相比,本发明具有以下有益效果:与现有的涂层技术(热喷涂、热障涂层、激光表面熔覆、磁控溅射、阳极氧化、蒸镀等)相比,本发明在合金表面引入的氟化钠密度低、含量少,经过处理的合金氧化前增重很低、氧化过程中产生的氧化物膜能有效提高抗氧化性能、且氧化物和合金基体界面处的韧性物相能有效提高二者的结合性,根据钢及高温合金的抗氧化性测定实验方法(国标5858-2000),经过本发明处理后的高nb-tial合金在900℃-950℃达到完全抗氧化的等级。此外,本发明工艺方法简、易操作,易实现工程应用。因此,本发明的结果对提高高nb-tial合金航空发动机零部件(叶片、涡轮盘)高温抗氧化性能及其防护具有重要的意义。

附图说明

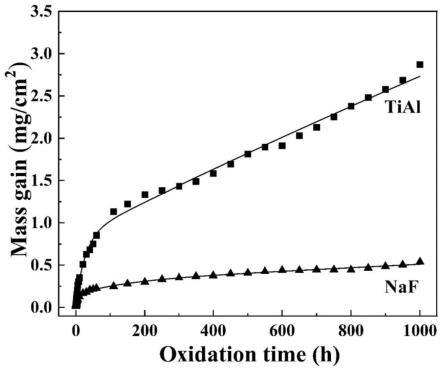

7.图1为ti—45al—8.5nb—(w,b,y)合金950℃1000h循环氧化动力学曲线。

8.图2为ti—45al—8.5nb—(w,b,y)合金950℃1000h循环氧化后的表面形貌。

9.图3为ti—45al—8.5nb—(w,b,y)合金950℃1000h循环氧化的截面形貌。

10.图4为ti—45al—8.5nb—(w,b,y)合金950℃1000h循环氧化后xrd结果。

11.图5为ti—45al—8.5nb—(w,b,y)合金950℃1000h循环氧化后的室温拉伸断口。

12.图6为ti—45al—8.5nb—(w,b,y)合金900℃等温氧化100h的xrd结果。

13.图7为ti—45al—8.5nb—(w,b,y)合金950℃等温氧化100h的xrd结果。

具体实施方式

14.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的 附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是 本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人 员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

15.实施例1:(1)选取铸造ti—45al—8.5nb—(w,b,y)合金,根据国标尺寸20*10*1.5mm3切割试样,然后打磨、抛光、超声酒精清洗、吹风机吹干。

16.(2)氟处理方法:用电子天平(精确到0.0001)称量氟化钠盐,配制成氟离子浓度为0.1mol/l的水溶液,将上一步准备好的合金样品置于该水溶液中等待60s,随后取出样品置于去离子水烧杯中,超声波振动清洗10min,随后取出样品置于酒精中,超声波振动清洗10min,随后取出样品用吹风机吹干。

17.(3)热处理工艺:先将热处理炉温度升高到950℃,将上一步处理好的样品置于热处理炉中进行氧化处理3h,使其表面获得氧化层;在后续的长期氧化(1000h)过程中获得出

良好的抗氧化性能及结合性能。图1为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化1000h的氧化动力学曲线,其氧化增重约为0.5mg/cm2,根据国标可知其抗氧化性能达到完全抗氧化等级;图2为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化1000h后的表面形貌,可知其表面主要为al2o3;图3为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化1000h后的截面形貌,可知氧化物截面与合金基体之间无孔洞、裂纹等。图4为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化1000h后的xrd结果,可以检测到al2o3、tio2及al2tio5。图5为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化1000h后的室温拉伸断口,从断口可以看出氧化物层为脱离、剥落,这说明氧化物层与合金基体的结合性能良好。

18.实施例2:(1)选取合金成分为ti—45al—8.5nb—(w,b,y),其原始组织为锻造态。其它与实施例1相同。

19.(2)氟处理方法:与实施例1相同,氟化钠溶液浓度为0.12mol/l。

20.(3)热处理工艺:与实施例1相同,热处理温度为950℃、5h;在后续氧化(100h)过程中获得出良好的抗氧化性能及结合性能。图6为锻造态ti—45al—8.5nb—(w,b,y)合金950℃循环氧化100h后的xrd结果,可以检测到氧化物为al2o3、tio2及al2tio5。

21.实施例3:(1)选取合金成分为ti—45al—8.5nb—(w,b,y),其原始组织为轧制态。其它与实施例1相同。

22.(2)氟处理方法:与实施例1相同,氟化钠溶液浓度为0.08mol/l。

23.(3)热处理工艺:与实施例1相同,热处理温度为900℃、5h;在后续氧化(100h)过程中获得出良好的抗氧化性能及结合性能。图7为ti—45al—8.5nb—(w,b,y)合金950℃循环氧化100h后的xrd结果,可以检测到al2o3、tio2及al2tio5。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。