1.本发明属于染整工艺技术领域,具体涉及一种棉织物耐洗型防水与固色同浴整理工艺。

背景技术:

2.由于棉织物具有良好的吸湿性、保暖性、柔软性、安全性、易生物降解性等特点,使得棉织物成为纺织服装业的首选原料,例如婴幼儿服装、内衣、手术衣、医用防护服等。

3.手术衣和医用防护服在临床使用过程需要有重要的防护作用,传统棉质手术衣阻隔性能较差,易被血、尿液、冲洗液及医护人员的汗液等浸透的缺点,需将棉织物进行防水处理,提高防护性能;目前市场上大部分已做过防水处理的棉织物防水效果不耐洗,手术衣、医用防护服经过几次洗涤或消毒洗涤后,手术衣阻隔性能会急剧下降。另一存在的问题是有颜色的手术衣、医用防护服色牢度差,比如常见的蓝色、紫色手术衣、医用防护服色牢度差的表现是:洗涤时或人体出汗时出现落色、沾污其它衣物的现象,色牢度差的原因是:制手术衣或防护服所用棉织物常用染料是活性染料,活性染料虽与棉纤维以共价键结合,但活性染料易水解,导致染色织物皂洗色牢度、湿摩擦色牢度、汗渍色牢度较差。为提高棉织物的色牢度,有效的途径是采用固色剂进行固色处理。因此,加工手术衣、医用防护服所用棉织物不仅需要做防水处理,还需要做固色处理。

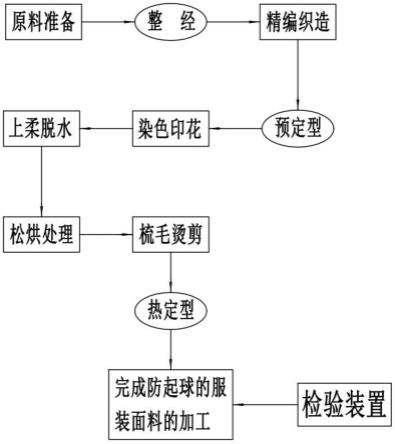

4.制手术衣、医用防护服所用棉织物,在大部分印染厂的加工工序是:棉织物练漂

→

水洗

→

染色

→

水洗

→

皂洗

→

水洗

→

固色处理

→

水洗

→

柔软整理

→

防水整理等,可见加工艺耗时长,操作工艺繁琐,效率低、且湿加工时间长,还存在透气性能差和防水效果不耐洗的缺点,因此,为了提高手术衣、医用防护服的生产效率,解决现实中存在的上述问题,研发具有优异耐洗性的防水效果、高牢度、透气性良好的棉织物整流程工艺迫在眉睫。

技术实现要素:

5.本发明目的在于提供一种棉织物耐洗型防水与固色同浴整理工艺,将棉织物传统的防水整理、固色整理两道工序合为一道,与传统工艺相比,本发明工艺整理后防水效果与固色效果耐洗性能好,且能缩短染整工序,提高生产效率,降低能耗、节省用水量。

6.为实现上述目的,本发明提供如下技术方案:

7.一种棉织物耐洗型防水与固色同浴整理工艺,包括以下步骤:

8.s1)皂洗:按浴比1:3~15进水,使用棉用低温皂洗粉,60~80℃皂洗20~ 30min,排水;

9.s2)水洗:按浴比1:3-15进水,冷水洗一道,常温水洗5~10min,排水;

10.s3)防水整理与固色同浴整理:采用耐洗型防水剂、耐洗型无醛固色剂、架桥剂混合工作液对棉织物进行浸轧整理,烘干,所述工作液组分是:

11.耐洗型无氟防水剂dm-3696

ꢀꢀꢀꢀꢀꢀꢀꢀ

50~100g/l,

12.耐洗型无醛固色剂dm-2518中间体

ꢀꢀ

4~15g/l,

13.架桥剂dm-3918

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~15g/l。

14.优选的,在步骤s1)中,棉用低温皂洗粉用量0.5~1.0g/l在染缸中处理, 60~80℃皂洗20~30min。低温皂洗粉1543为白色粉末,有效成分为无机化合物复配物,按重量份计组成,为90~96%。

15.优选的,在步骤s3)中,根据权利要求1所述防水整理与固色同浴整理工艺,其特征在于:在步骤s3)中,采用防水整理与固色同浴整理工艺,在定形机上浸轧整理,要求织物轧余率80%以上,可在100~160℃烘干,固色剂的具体用量根据织物颜色深浅、染色所用染料品种,在4~15g/l范围内确定。

16.优选的,在步骤s3)中,耐洗型无氟防水剂dm-3696为液体助剂,有效成分为高分子聚合物的复配乳液,按重量份计组成,为20~60%。

17.优选的,耐洗型无醛固色剂dm-2518中间体为液体助剂,有效成分为水溶性阳离子聚合物,按重量份计组成,为20~60%。

18.优选的,耐洗型无氟防水剂dm-3696的组分包括丙二醇、碳氢化合物和水,其中,丙二醇的质量百分比为小于10%,碳氢化合物小于35%。

19.优选的,耐洗型无醛固色剂dm-2518中间体的组分包括质量百分比小于 41%的聚丙烯胺盐酸盐、质量百分比大于39%的水,两者总质量百分比小于或等于100%。

20.优选的,架桥剂dm-3918的组分包括聚氨酯树脂和水,其中,聚氨酯树脂质量百分比大于35%。

21.本发明采用了实现了棉织物耐洗型防水整理与固色整理同浴整理工艺,具有以下有益效果:

22.(1)节水节能降耗

23.本发明符合节能环保产业发展规划,将多道工序合为一道,节省水、电、蒸汽,降低污水排放量。

24.(2)经济效益可观

25.本发明中将两道工序合为一道,缩短了工艺流程,节约了加工防水棉织物的时间,提高了产能,提高了印染厂的生产效率,经济效益可观。

26.(3)社会效益可观

27.本发明中加工的棉织物色牢度好、防水效果和透气性能优异,且多次洗涤后不损失防水效果,本发明中加工的棉织物适合制作手术衣和医用防护服,本发明解决了手术衣和医用防护服原料供应不足、原料品质不达标的困难,社会效益可观。

28.(4)赋予棉织物的优异的防水效果

29.本发明中的耐洗型防水剂中的高分子物整理在织物上,赋予棉织物的优异的防水效果的同时,保留了棉织物优异的吸湿性能和穿着舒适性。

30.(5)赋予棉织物的优异的色牢度

31.本发明中的耐洗型防水整理与固色同浴整理工艺,能够显著提升棉织物的耐洗色牢度、汗渍牢度、沸水泡色牢度,使用得棉织物在洗涤、高温浸泡消毒时、人体出汗时不易落色,多种颜色织物同时水洗时不易互相沾色,提高了织物的服用性能。

32.(6)易实现产业化

33.本发明中的耐洗型防水整理与固色同浴整理工艺,整理后不影响织物色光、得色

量和织物强力,且所用设备简单,工艺简单,易操作,易实现产业化。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明采用的耐洗型无氟防水剂dm-3696,与架桥剂dm-3918搭配合格,赋予棉织物高耐洗防水性能的同时,能保留棉织物与生俱来的优异的透气性能和舒适性能,其作用机理是指利用具有低表面能的高分子聚合物沉积于纤维表面,以化学的方式与纤维结合,从而改变纤维表面层结构的组成,降低织物的临界表面张力,以至水不会在织物表面铺展,织物表面不会被水润湿,与涂层类型的防水剂相比,dm-3696整理后织物具有优异的透气性;与市场上常见的通过物理作用降低表面张力的防水剂相比,dm-3696整理后织物的防水效果更耐洗。无氟防水剂dm-3696是阳离子高分聚合物,能与阳离子无醛固色剂同浴使用,且不影响阳阬子固色剂的固色效果。

36.本发明中的防水整理与固色同浴整理工艺,将棉织物传统的防水整理、固色整理两道工序合为一道。与传统工艺相比,本发明工艺整理后防水效果与固色效果耐洗性能好,且能缩短染整工序,提高生产效率,降低能耗、节省用水量,赋予织物优异的防水效果、抗皱性能、透气性,同时显著提升棉织物的耐洗色牢度、耐汗渍色牢度、耐水渍色牢度、水泡色牢度等,且整理后织物影迹具有色光纯正、无毒无味、无皮肤致敏性、对环境友好等诸多优点,解决了行业难题,促进印染行业发展的进步。

37.棉用低温皂洗粉dm-1543、耐洗型无氟防水剂dm-3696、耐洗型无醛固色剂dm-2518中间体、架桥剂dm-3918均由广东德美精细化工集团股份有限公司提供。

38.耐洗型无氟防水剂dm-3696(产品编号387800)的组分包括丙二醇、碳氢化合物和水,其中,丙二醇的质量百分比为小于10%,碳氢化合物小于35%。

39.耐洗型无醛固色剂dm-2518中间体(产品编号620700)的组分包括质量百分比小于41%的聚丙烯胺盐酸盐、质量百分比大于39%的水,两者总质量百分比小于或等于100%。

40.架桥剂dm-3918(产品编号386600)的组分包括聚氨酯树脂和水,其中,聚氨酯树脂质量百分比大于35%。

41.实施例一:

42.大红色棉针织布耐洗型防水整理与固色同浴整理工艺,包括以下步骤:

43.1皂洗

44.1.1试验处方

45.棉用低温皂洗粉dm-15430.5g/l

46.1.2试验工艺

47.浴比1:10,80℃皂洗20min,排水;

48.2水洗

49.按浴比1:10进水,冷水洗5min,排水;

50.3耐洗型防水与固色同浴整理

51.3.1试验处方

52.耐洗型无氟防水剂dm-3696

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90g/l,

53.耐洗型无醛固色剂dm-2518中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5g/l,

54.架桥剂dm-3918

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l。

55.3.2试验工艺

56.定形机一浸一轧(轧余率约90%),150℃定形2min;测试不洗、洗10

57.次后的各项织物性能。

58.4试验结果

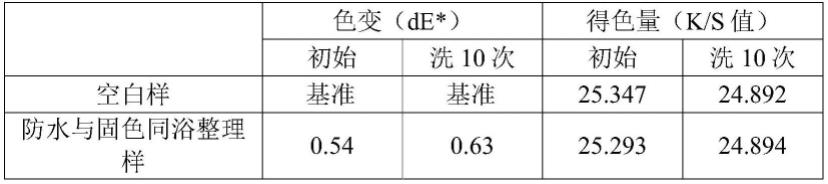

59.4.1织物色变及得色量

60.按照cie标准,用colorquest xe分光测色仪在光源d65/10测定,以空白样为基准测定固色后织物色差值

△

e。

[0061][0062]

4.2防水效果(参照方法dm/cz05-058.1-2014沾水法测试后评分)

[0063][0064]

4.3耐洗色牢度(gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度)

[0065][0066]

4.4耐汗渍色牢度(参照gb/t 3922-2013方法执行)

[0067][0068]

4.5沸水泡色牢度(浴比1:50,加入100度热水泡30分钟)

[0069][0070]

实施例二:

[0071]

藏青色棉机织布耐洗型防水整理与固色同浴整理工艺,包括以下步骤:

[0072]

1皂洗

[0073]

1.1试验处方

[0074]

棉用低温皂洗粉dm-1543

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.8g/l

[0075]

1.2试验工艺

[0076]

浴比1:10,80℃皂洗20min,排水;

[0077]

2水洗

[0078]

按浴比1:10进水,冷水洗5min,排水;

[0079]

3耐洗型防水与固色同浴整理

[0080]

3.1试验处方

[0081]

耐洗型无氟防水剂dm-3696

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100g/l,

[0082]

耐洗型无醛固色剂dm-2518中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l,

[0083]

架桥剂dm-3918

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l。

[0084]

3.2试验工艺

[0085]

定形机一浸一轧(轧余率约80%),150℃定形2min;测试不洗、洗10

[0086]

次后的各项织物性能。

[0087]

4试验结果

[0088]

4.1织物色变及得色量

[0089]

按照cie标准,用colorquest xe分光测色仪在光源d65/10测定,以空白样为基准测定固色后织物色差值

△

e。

[0090][0091]

4.2防水效果(参照方法dm/cz05-058.1-2014沾水法测试后评分)

[0092][0093]

4.3耐洗色牢度(gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度)

[0094][0095]

4.4耐汗渍色牢度(参照gb/t 3922-2013方法执行)

[0096][0097][0098]

4.5沸水泡色牢度(浴比1:50,加入100度热水泡30分钟)

[0099][0100]

实施例三:

[0101]

蓝色棉机织布耐洗型防水整理与固色同浴整理工艺,包括以下步骤:

[0102]

1皂洗

[0103]

1.1试验处方

[0104]

棉用低温皂洗粉dm-1543

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5g/l

[0105]

1.2试验工艺

[0106]

浴比1:8,70℃皂洗30min,排水;

[0107]

2水洗

[0108]

按浴比1:8进水,冷水洗10min,排水;

[0109]

3耐洗型防水与固色同浴整理

[0110]

3.1试验处方

[0111]

耐洗型无氟防水剂dm-3696

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100g/l,

[0112]

耐洗型无醛固色剂dm-2518中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12g/l,

[0113]

架桥剂dm-3918

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15g/l。

[0114]

3.2试验工艺

[0115]

定形机一浸一轧(轧余率约80%),150℃定形2min;测试不洗、洗20 次后的各项织物性能。

[0116]

4试验结果

[0117]

4.1防水效果(参照方法dm/cz05-058.1-2014沾水法测试后评分)

[0118][0119]

4.2耐洗色牢度(gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度)

[0120][0121]

4.3耐汗渍色牢度(参照gb/t 3922-2013方法执行)

[0122][0123]

4.4沸水泡色牢度(浴比1:50,加入100度热水泡30分钟)

[0124][0125]

本发明中的耐洗型防水与固色同浴工艺整理后织物,洗涤10次、20次后的防水效果不下降,且整理后织物对织物耐洗色牢度、耐汗渍色牢度、沸水泡色牢度相对空白样均有明显提升效果,且抗皱性、透气性优良。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。