k形相贯节点的鞍板加固结构

技术领域

1.本发明涉及建筑结构加固技术领域,尤其涉及一种k形相贯节点的鞍板加固结构。

背景技术:

2.近年来,圆钢管相贯节点在空间网格结构中得到广泛的应用,在空间结构的相贯节点的施工中,由于交汇杆件的数量、角度、尺寸和形状的复杂多样,相贯节点往往成为结构中的薄弱部位。另外,当既有建筑功能的改变、结构形式的变化,导致杆件及节点受力状态发生改变时,相贯节点作为结构中的薄弱部分,也需要依据改建后的受力状态进行加固,因此相贯节点的加固方法成为当前空间结构领域的研究热点。

技术实现要素:

3.本发明的目的在于提供一种k形相贯节点的鞍板加固结构,能够对k形相贯节点进行加固,解决了k形相贯节点需要增强冲剪承载力的问题。

4.为了达到上述目的,本发明提供了一种k形相贯节点的鞍板加固结构,设置在一k形相贯节点上,所述k形相贯节点包括主管及两根支管,两根所述支管分别与所述主管相连接且呈一定角度设置,所述鞍板加固结构包括鞍板、中间肋板及两块夹板,所述鞍板呈马鞍形并固定在所述主管的外壁上,且所述鞍板穿过两根所述支管之间的间隙,两块所述夹板沿竖向固定在所述鞍板上且具有间距,所述中间肋板的相对两端分别与两根所述支管的外壁连接,且部分所述中间肋板沿竖向插入两块所述夹板之间并与两块所述夹板连接。

5.可选的,所述k形相贯节点的鞍板加固结构还包括两块侧肋板,两块所述侧肋板分别连接两根支管的外壁与所述主管的外壁。

6.可选的,所述侧肋板的两端分别与所述支管的外壁及主管的外壁焊接连接。

7.可选的,所述中间肋板及所述侧肋板靠近相贯节点的位置处具有用于避让所述主管与所述支管的相贯焊缝的切角。

8.可选的,所述中间肋板的底部与所述鞍板的表面之间具有间距。

9.可选的,所述中间肋板与所述夹板通过侧边焊缝连接。

10.可选的,所述鞍板与所述主管通过侧边焊缝连接。

11.可选的,所述鞍板与所述主管还通过长孔塞焊连接。

12.可选的,所述长孔塞焊连接中的焊接长孔沿所述主管的轴向延伸。

13.可选的,所述中间肋板背离所述鞍板的一侧呈圆弧形。

14.本发明提供了一种k形相贯节点的鞍板加固结构,至少具有以下有益效果之一:

15.1)由于所述k形相贯节点的主管与支管之间通常采用相贯焊连接,各支管交汇于主管的相贯节点处并产生沿所述主管轴线方向的剪力及垂直于所述主管轴向方向的面外剪力,通过设置所述鞍板加固结构能够预先平衡及降低垂直于所述主管轴向方向的面外剪力,同时传递沿所述主管轴线的剪力进而改善所述主管及所述支管的受力,有效增强所述k形相贯节点的冲剪承载力。

16.2)在主管与支管之间设置侧肋板进行连接还能够进一步改善所述k形相贯的受力;

17.3)在所述鞍板和所述中间肋板之间通过设置两块夹板进行连接,能够进一步改善所述k型相贯节点沿主管轴线方向的受力;

18.4)本发明提供的鞍板加固结构相较于传统钢管壁厚加厚、焊接内加劲肋等加固形式仅适用于空间结构的工程完工前,该鞍板加固结构在施工完成前后均可实施,适用范围更为广泛,只需通过加工合适的鞍板、中间肋板及两块夹板,现场焊接固定在所述主管及所述支管上,即可实现所述k形相贯节点的加固。

附图说明

19.本领域的普通技术人员将会理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。其中:

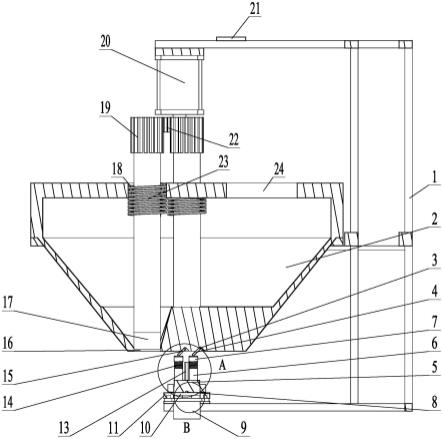

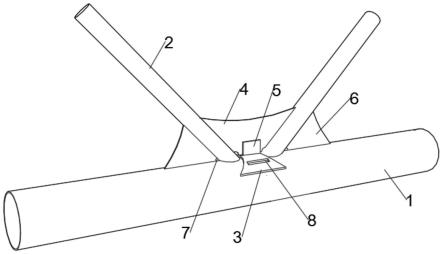

20.图1为本发明实施例提供的k形相贯节点的鞍板加固结构的主视图;

21.图2为本发明实施例提供的k形相贯节点的鞍板加固结构的剖视图;

22.附图中:

23.1-主管;2-支管;3-鞍板;4-中间肋板;5-夹板;6

–

侧肋板;7-切角;8-焊接长孔。

具体实施方式

24.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

25.如在本发明中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本发明中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本发明中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本发明中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

26.请参照图1-图2,图1为本发明实施例提供的k形相贯节点的鞍板加固结构的主视图;图2为本发明实施例提供的k形相贯节点的鞍板加固结构的剖视图。本实施例提供了一种k形相贯节点的鞍板加固结构,设置在一k形相贯节点上,所述k形相贯节点包括主管1及两根支管2,两根所述支管2与所述主管1相连接且呈设定角度设置,所述鞍板加固结构包括鞍板3、中间肋板4及两块夹板5,所述鞍板3呈马鞍形并固定在所述主管1的外壁上,且所述鞍板3穿过两根所述支管2之间的间隙,两块所述夹板5沿竖向固定在所述鞍板3上且具有间距,所述中间肋板4的相对两端分别与两根所述支管2的外壁连接,且部分所述中间肋板4沿竖向插入两块所述夹板5之间并与两块所述夹板5连接。

27.由于所述k形相贯节点的主管1与支管2之间通常采用相贯焊连接,各支管2交汇于

主管1的相贯节点处并产生沿所述主管1轴线方向的剪力及垂直于所述主管1轴向方向的剪力,通过设置所述鞍板加固结构能够预先平衡及降低垂直于所述主管1轴向方向的面外剪力,同时传递沿所述主管1轴线的剪力,进而改善所述主管1及所述支管2的受力,有效增强所述k形相贯节点的冲剪承载力。

28.具体的,所述k形相贯节点包括主管1及两根支管2,两根所述支管2与所述主管1相连接且呈设定角度设置以构成k形结构。应当理解的是,所述主管1上可能只连接有两根所述支管2,也可能存在连接更多其它方向延伸的支管2的情况,本技术对此不作限制。

29.本实施例中,所述鞍板加固结构包括鞍板3、中间肋板4及两块夹板5,所述鞍板3呈马鞍形并固定在所述主管1的外壁上,所述中间肋板4的底部夹设于两块所述夹板5之间。所述支管2对所述主管1的作用力的一部分可通过所述中间肋板4传递给所述夹板5,再通过所述夹板5传递给所述鞍板3,最后通过鞍板3传递给所述主管1,在这个传力过程中,所述鞍板3、中间肋板4及两块夹板5均起到一定的分担荷载的作用,进而改善了所述主管1及所述支管2的受力。

30.本实施例中,所述k形相贯节点的鞍板加固结构还包括两块侧肋板6,两块所述侧肋板6分别连接两根支管2的外壁与所述主管1的外壁。通过设置所述侧肋板6来直接连接所述支管2与所述主管1,能够进一步改善所述主管1及所述支管2的受力,有效增强所述k形相贯节点的冲剪承载力。

31.本实施例中,所述侧肋板6大体呈三角形,其背离所述k形相贯节点的一端具有圆弧形,以保证整个结构的美观性,受力更加均衡。此外,所述中间肋板4背离所述鞍板3的一侧也呈圆弧形。

32.本实施例中,所述侧肋板6的两端分别与所述支管2的外壁及主管1的外壁焊接连接。

33.进一步的,所述中间肋板4及所述侧肋板6靠近相贯节点的位置处具有用于避让所述主管1与所述支管2的相贯焊缝的切角7。所述切角7主要用于避免与所述主管1与所述支管2的相贯焊接线产生干涉。

34.请参照图2,所述中间肋板4的底部与所述鞍板3的表面之间具有间距,以防止所述中间肋板4与所述鞍板3直接接触,而是通过两块所述夹板5与所述鞍板3连接,改善了传力路径,增强所述k形相贯节点的冲剪承载力。

35.本实施例中,所述中间肋板4与所述夹板5通过侧边焊缝连接。也就是说,在所述夹板5与所述中间肋板4的连接部位的外轮廓处进行焊接,形成侧边焊缝,保证所述中间肋板4与所述夹板5的焊接稳定性及连接强度。

36.本实施例中,所述夹板5的数量为两块,分别焊接在所述中间肋板4的两侧。当然,两块所述夹板5也可以预先加工成u形再进行现场焊接,本技术对此不作限制。

37.本实施例中,所述鞍板3与所述主管1通过侧边焊缝连接。所述鞍板3呈马鞍形,其外边缘可直接与所述主管1的外壁进行焊接,形成所述侧边焊缝。

38.进一步的,所述鞍板3与所述主管1还通过长孔塞焊连接。

39.更进一步的,所述长孔塞焊连接中的焊接长孔8沿所述主管1的轴向延伸。通过采用长孔塞焊的方式进一步固定所述鞍板3,能够将所述主管1的轴力有效传递给所述鞍板3,提高所述主管1的承载能力。应当理解的是,本技术对于所述长孔塞焊连接中的焊接长孔8

的数量、位置以及分布方式不作任何限制。

40.本实施例提供的鞍板加固结构相较于传统的钢管壁厚加厚、焊接内加劲肋等加固形式仅适用于空间结构的工程完工前,通过外焊鞍板加固结构的形式使得所述鞍板加固结构在施工完成前后均可实施,适用范围更为广泛,只需通过加工尺寸合适的鞍板3、中间肋板4及两块夹板5,现场焊接固定在所述k形相贯节点上,即可实现加固。

41.综上,本发明实施例提供了一种k形相贯节点的鞍板加固结构,设置在一k形相贯节点上,所述k形相贯节点包括主管及两根支管,两根所述支管分别与所述主管相连接且呈一定角度设置,其特征在于,所述鞍板加固结构包括鞍板、中间肋板及两块夹板,所述鞍板呈马鞍形并固定在所述主管的外壁上,且所述鞍板穿过两根所述支管之间的间隙,两块所述夹板沿竖向固定在所述鞍板上且具有间距,所述中间肋板的相对两端分别与两根所述支管的外壁连接,且部分所述中间肋板沿竖向插入两块所述夹板之间并与两块所述夹板连接。由于所述k形相贯节点的主管与支管之间通常采用相贯焊连接,各支管交汇于主管的相贯节点处并产生沿所述主管轴线方向的剪力及垂直于所述主管轴线方向的剪力,通过设置所述鞍板加固结构能够预先平衡及降低垂直于主管轴向方向的面外剪力,同时传递沿主管轴线的剪力,进而改善所述主管及所述支管的受力,有效增强所述k形相贯节点的冲剪承载力。

42.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。