1.本发明涉及一种高纯度甘油葡萄糖苷的生物制备方法,属于酶工程技术领域

背景技术:

2.2-o-α-d甘油葡萄糖苷(2-o-(α-d-gluco-pyranosyl)-sn-glycerol)是由甘油分子2-位羟基与葡萄糖分子以糖苷键结合的物质(以下简称2-αgg),是一种天然的相容性溶质,广泛存在于藻类、密罗木等中。研究结果表明,2-αgg具有多种生物学功能,在各个领域都有良好的应用前景。以下将分领域对2-αgg的应用潜力进行概述。

3.1. 2-αgg在化妆品领域中的应用

4.2-αgg不仅能维持哺乳动物皮肤表皮中的水合作用,还能改善皮肤的屏障功能。此外,科学家还发现2-αgg具有增加女性的皮肤弹性,防止炎症产生,明显减少光老化等功效。因此,2-αgg作为一种多功能的化妆品原料,具有超强的行业竞争力。

5.2. 2-αgg在食品领域中的应用

6.研究结果表明2-αgg具有蔗糖0.55倍的甜度,味道良好的同时具有高热稳定性、低热着色性、低美拉德反应性、低吸湿性和高持水性;并且,2-αgg存在下人唾液中的口腔细菌不会产生酸,显示出2-αgg的无致龋性,因此,可以将其作为一种无致龋性的甜味剂添加到食品中;

7.3. 2-αgg在保健品领域中的应用

8.2-αgg能刺激益生菌生长,可以引入益生菌用于高产乳酸,这表明2-αgg是可用于人类健康护理的有前途的功能性食品。

9.4. 2-αgg在医药领域中的应用

10.研究发现2-αgg与代表性抗糖尿病药物伏格列波糖有相似的结构和在肠道中二对糖消化类似的抑制作用,并推测2-αgg可能应用于糖尿病的治疗。除此之外,研究还表明,2

‑ꢀ

αgg具有治疗过敏性呼吸系统疾病、保护眼角结膜以及控制内脏脂肪积累等功效。

11.5. 2-αgg在其他领域中的应用

12.一些商业蛋白质包括治疗蛋白质和工业酶在冷冻保存或应用期间通常会变性而丢失功能。在过去的二十年中,已经评估了包括2-αgg在内的相容性溶质对某些模型酶的保护作用,发现2-αgg对保护乳酸脱氢酶(ldh)免受热失活具有明显的作用;在进一步研究2-αgg 对不同酶在高温或冷冻干燥过程中的保护作用时,科学家证明了2-αgg能够替代已知的蛋白质稳定剂α,α-海藻糖,并且2-αgg不会降低酶的稳定性。这些结果表明2-αgg在商业蛋白质中作为稳定剂存在巨大的潜在应用。

13.但是,在目前常见的生物催化方法生产甘油糖苷的过程中,存在蔗糖转化不完全、后期不宜去除的问题,导致产品含量偏低,另一方面,反应过程中,酶的空间选择性较差,除了 2-gg外,还生成了一定量的1-gg,导致产品纯度偏低。

技术实现要素:

14.针对现有技术存在的上述问题,本发明提供了一种高纯度甘油葡萄糖苷的生物制备方法,基于离子液体和蔗糖磷酸化酶的结合,可以实现甘油糖苷的连续化生产,同时减少1-gg的生成,并提高了蔗糖的转化率。

15.本发明的技术方案如下.

16.在第一个方面,本发明提供一种复合催化剂的制备方法,所述制备方法包括:向蔗糖磷酸化酶中加入甜菜碱水杨酸,40-50℃搅拌4-6h;随后降温至4-8℃,搅拌10-12h;制备获得复合催化剂。

17.进一步地,所述甜菜碱水杨酸的添加量为2%-4%。

18.进一步地,所述蔗糖磷酸化酶以蔗糖磷酸化酶的纯化蛋白、粗酶液或细胞的形式存在。

19.更进一步地,所述蔗糖磷酸化酶以粗酶液的形式存在;所述粗酶液是利用大肠杆菌高密度发酵生产制得。

20.更进一步地,所述粗酶液的制备方法包括以下步骤:

21.(1)活化大肠杆菌-lpmsp,得到种子液;

22.(2)将步骤(1)得到的种子液接种到发酵培养基中进行高密度发酵;

23.(3)利用步骤(2)得到的发酵液制备粗酶液。

24.更进一步地,所述步骤(1)具体包括:将大肠杆菌-lpmsp接种到lb平板,35℃-40℃培养8-15h。挑取单菌落,接种到lb液体培养基,35℃-40℃,200-220rpm摇床中培养8-15 h。取培养后的种子液,按1%-5%的接种量,转接至种子液培养基中,35℃-40℃,200-220rpm 摇床中培养2-5h,得到活化后的种子液。

25.更进一步地,所述步骤(2)具体包括:将所述活化后的种子液以体积浓度1-5%的接种量接种到发酵培养基中,控制ph 6.5-7.5,溶氧do值大于30%,35℃-40℃培养3-5h后;加入终浓度为10-30g/l的α-乳糖,同时补加10-30g/l的甘油,控制发酵温度20℃-30℃,控制 ph 6.5-7.5,溶氧do值大于30%,继续发酵10-30h。

26.更进一步地,所述步骤(3)具体包括:将发酵液离心收集细胞后,用去离子水重新悬浮细胞,使湿菌体的含量为10-30g/l;破碎细胞后,离心处理,去除细胞碎片,得到澄清的粗酶液。

27.在第二个方面,本发明提供由上述制备方法制得的复合催化剂。

28.在第三个方面,本发明提供一种高纯度甘油葡萄糖苷的生物制备方法,所述方法包括将上述复合催化剂加入甘油和蔗糖的混合反应体系,进行催化反应;所述离子液体为甜菜碱水杨酸。

29.进一步地,所述甘油与蔗糖的浓度之比为1:2-4。

30.更进一步地,所述甘油的浓度为100-150g/l;所述蔗糖的浓度为320-360g/l。

31.进一步地,所述催化反应的条件为25-35℃,ph 6.5-7.5,反应30-50h,每小时循环物料 8-12min。

32.更进一步地,所述催化反应的具体条件为:将50l的上述的蔗糖磷酸化酶粗酶液于2540 超滤设备中,膜孔径为1000d;加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph7.0,在30℃,催化反应36h,每小时循环物料10min。催化反应液用hplc分析,测得产物2-α

ꢀ‑

gg浓

度为199.1g/l,1-gg浓度为1.5g/l,产品纯度76%,蔗糖转化率99%;启动超滤膜运行,收集清液部分,随后加入200l水洗超滤膜浓液测,至浓液测gg含量低于hplc检测限,随后,继续加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph 7.0,在30℃,催化反应36h,每小时循环物料10min。

33.与现有技术相比,本发明技术方案带来的有益技术效果主要有:

34.(1)复合催化剂减少了1-gg的生成,同时,提升了蔗糖的转化率;

35.(2)提升了酶的稳定性,可重复利用更多批次;

36.(3)缩短了工艺流程,减少了固液分离、膜处理等步骤;

37.(4)生产成本大幅降低。

具体实施方式

38.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

39.本发明实施例中如无特殊说明所用方法均为常规方法,所用试剂均可从商业途径获得。

40.lb培养基:酵母粉5.0g/l、蛋白胨10.0g/l、nacl 10.0g/l,溶剂为去离子水,ph值 6.5-7.0。

41.种子培养基:酵母粉5g/l、蛋白胨10g/l、nahpo4·

12h2o 8.9g/l、kh2po

4 3.4g/l、 nh4cl 2.67g/l、na2so

4 0.71g/l、mgso4·

7h2o 0.49g/l,溶剂为去离子水,ph 6.8-7.0。

42.发酵培养基质量终浓度组成:酵母粉12g/l、蛋白胨15g/l、甘油10g/l、na2hpo4·

12h2o8.9g/l、kh2po

4 3.4g/l、nh4cl 2.67g/l、na2so

4 0.71g/l、mgso4·

7h2o 0.3g/l,溶剂为去离子水,ph 6.8-7.0。

43.实施例1具有合成2-α-gg高活性的蔗糖磷酸化酶lpmsp的制备

44.1.菌种活化

45.取甘油管菌种大肠杆菌-lpmsp(菌种来源参考发明专利cn109988799b),将其划线到含有50mg/l的卡那霉素的lb平板,37℃培养过夜。挑取单个菌落,接种到含50mg/l的lb 液体培养基,37℃,200rpm摇床中过夜培养。取过夜活化培养的种子液,按1%的接种量(v/v),转接至含50mg/l的种子液培养基中,37℃,200rpm摇床中培养3h,作为活化的种子液。

46.2.蔗糖磷酸化酶lpmsp的发酵

47.将新鲜培养的种子液以体积浓度2%的接种量(v/v)接种到含50mg/l卡那霉素的发酵培养基中,控制ph 6.8,溶氧do值大于30%,37℃培养4h后;加入终浓度为20g/l的α

‑ꢀ

乳糖,同时补加20g/l的甘油,控制发酵温度25℃,控制ph6.8,溶氧do值大于30%,继续发酵14h,获得含有湿菌体30g/l的发酵液,用于制备lpmsp的粗酶液。

48.3.蔗糖磷酸化酶lpmsp粗酶液制备

49.将大肠杆菌-lpmsp的上述新鲜发酵液,离心收集细胞后,用2倍体积的去离子水重新悬浮细胞,使湿菌体的含量约为20g/l。采用高压细胞匀浆仪破碎细胞后,离心处理,去除细胞碎片,得到澄清的粗酶液。需尽快用于催化反应,避免长时间保存。

50.4.lpmsp粗酶液的2-α-gg合成活性检测

51.取20ml的上述的lpmsp粗酶液,于100ml的圆底烧瓶中;加入终浓度132g/l的甘油

和342g/l的蔗糖,调节ph 7.0,在30℃,置于磁力搅拌的水浴锅中,催化反应2h。取催化反应液用于hplc分析,测得产物2-α-gg浓度为35.6g/l,说明催化活性正常。

52.取50ml的上述的lpmsp粗酶液于250ml的圆底烧瓶中;加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph 7.0,在30℃,置于磁力搅拌的水浴锅中,催化反应36h。催化反应液用于hplc分析,测得产物2-α-gg浓度为185.6g/l,1-gg浓度为19.6g/l,产品纯度58%,蔗糖转化率95%。

53.实施例2优化离子液体种类

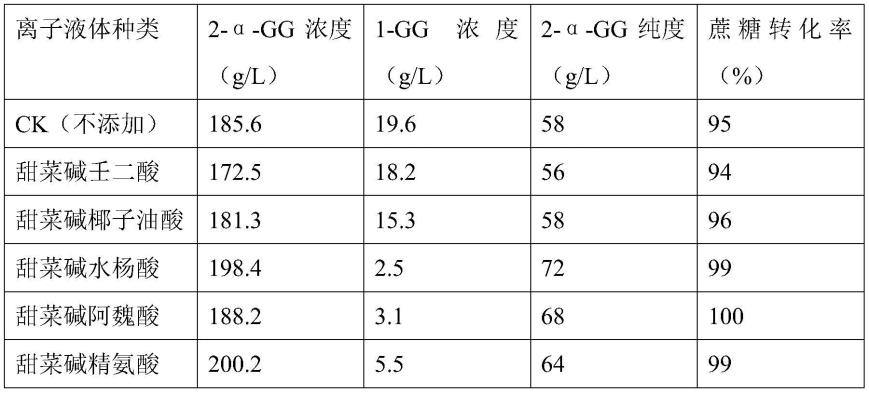

54.按实施例1制备粗酶液,加入2%不同的离子液体(如表1所示),进行催化反应,结果如表1所示。

55.表1添加不同种类的离子液体对催化结果的影响

[0056][0057]

从上述实验可见,选择苦甜菜碱水杨酸可以大幅减少1-gg的产生,同时对蔗糖转化率有一定提升。

[0058]

实施例3优化离子液体添加量

[0059]

按实施例2,添加不同量的甜菜碱水杨酸,考察其对反应的影响,结果如表2所示。

[0060]

表2添加不同量的离子液体对催化结果的影响

[0061][0062]

从上述实验可见,选择苦甜菜碱水杨酸加量为3%可以最大程度减少1-gg的产生。

[0063]

实施例4利用粗酶液催化反应制备2-α-gg

[0064]

按实施例1所述,制备50l粗酶液,取50l的上述的lpmsp粗酶液于2540超滤设备(南京久吾高科)中,膜孔径为1000d;加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph7.0,在30℃,催化反应36h,每小时循环物料10min。催化反应液用hplc分析,测得产物2-α

ꢀ‑

gg浓度为199.6g/l,1-gg浓度为1.6g/l,产品纯度77%,蔗糖转化率99%。

[0065]

启动超滤膜运行,收集清液部分,随后加入200l水洗超滤膜浓液测,至浓液测gg含量低于hplc检测限,随后,继续加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph7.0,在30℃,催化反应36h,每小时循环物料10min。催化反应液用hplc分析,测得产物2-α

ꢀ‑

gg浓度为132.4g/l,1-gg浓度为5.5g/l,产品纯度58%。

[0066]

由此可见,酶经过1次使用后,其区域选择性效果难以重现。

[0067]

实施例5酶与甜菜碱水杨酸的复合催化剂制备

[0068]

取50l的上述的lpmsp粗酶液于250ml的圆底烧瓶中;加入3%的甜菜碱水杨酸;45℃搅拌4-6h;随后立即降温至4-8℃,搅拌10-12h;制备获得复合催化剂。

[0069]

实施例6利用复合催化剂催化反应制备2-α-gg

[0070]

将实施例5的复合催化剂于2540超滤设备(南京久吾高科)中,膜孔径为1000d;加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph7.0,在30℃,催化反应36h,每小时循环物料10min。催化反应液用hplc分析,测得产物2-α-gg浓度为199.1g/l,1-gg浓度为 1.5g/l,产品纯度76%,蔗糖转化率99%。

[0071]

启动超滤膜运行,收集清液部分,随后加入200l水洗超滤膜浓液测,至浓液测gg含量低于hplc检测限,随后,继续加入终浓度132g/l的甘油和342g/l的蔗糖;调节ph 7.0,在30℃,催化反应36h,每小时循环物料10min。催化反应液用hplc分析,测得产物2-α

ꢀ‑

gg浓度为199.4g/l,1-gg浓度为1.5g/l,产品纯度78%。

[0072]

移除产物后,继续重复该反应,第8次后,测得产物2-α-gg浓度为169.3g/l,1-gg 浓度为3.2g/l,产品纯度70%。开始出现效果下降趋势。

[0073]

可见,经过处理后,酶的重复使用批次大幅增加,且不影响反应效率。

[0074]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。