1.本发明涉及纺纱厂生产的筒子纱包装前的重量自动筛选,具体为一种筒子纱预分拣装置,所述筒子纱预分拣装置包括输入传送装置、移动机械手装置以及输出传送装置,输入传送装置上安装有用于称量筒子纱重量的称重部件,输入传送装置末端安装有超重分类部件,超重分类部件包括分类驱动部件及分类执行部件,所述移动机械手装置将符合重量要求的筒子纱由输入传送装置转移至输出传送装置上,超重或超轻的筒子纱由输入传送装置上落下,下落过程中被超重分类执行部件引导至超重或超轻工位,将该技术用于筒子纱自动包装机能有效地提高筒子纱自动包装机自动配重系统配重成功的概率,从而提高筒子纱自动包装机的工作效率。

背景技术:

2.筒子纱是纺纱厂的最终产品,其在包装过程中需要控制单位包装的重量,例如,编织袋包装的筒子纱经常被要求控制在每袋12个纱,总重量25kg正负偏差50g,目前筒子纱包装主要靠人工完成,劳动强度很大。筒子纱自动包装机作为一种新产品,正在逐渐的在纺纱厂得到应用。在筒子纱自动包装机的开发及使用过程中,需要解决单位包装的配重问题,由于不同纺纱厂生产工艺及设备的差异,导致单个筒子纱重量差异有时候比较大,并且容易出现整批正偏差或负偏差情况,造成筒子纱自动包装机配重系统容易出现配不出来的情况,这种情况下,需要将筒子纱在喂入包装机之前进行分拣,将过轻或者过重的筒子纱提前筛选出来,用于调节配重过程。鉴于这种情况,本发明公开一种筒子纱预分拣装置,将所述筒子纱预分拣装置用于筒子纱自动包装机,可以将重量超过一定范围的筒子纱提前剔除并进行分类,与现有的不提前筛选或者人工筛选相比,筒子纱自动包装机应用该技术能有效地降低配重系统配不出重量的概率,从而提高筒子纱自动包装机的工作效率。

技术实现要素:

3.对现有技术的不足,本发明要解决的技术问题是,提供一种筒子纱预分拣装置,其解决方案是:

4.一种筒子纱预分拣装置,其特征在于其包括输入传送装置、移动机械手装置以及输出传送装置,

5.所述输入传送装置安装有用于称量筒子纱重量的称重部件,所述输入传送装置包括两条平行、分开的输送部件,两条输送部件同步运动,输入传送装置上放置的筒子纱的筒管位于两条输送部件之间,在输入传送装置上位于两条输送部件之间安装有称重部件,称重部件包含称重传感器、秤盘及安装在输入传送装置机架上的称重升降驱动与导向部件,秤盘安装在称重传感器上,称重升降驱动部件驱动称重传感器上下运动,秤盘具有高、低两个不同的工作位置,秤盘在高工作位置时秤盘上表面高于输送部件上表面,秤盘在低工作位置时秤盘上表面低于输入传送装置上放置的筒子纱筒管下表面;

6.所述输入传送装置末端机架上安装有超重分类部件,超重分类部件包括分类驱动

部件及分类执行部件,所述分类驱动部件驱动分类执行部件运动,将从输入传送装置上掉落的筒子纱按照重量偏差分类,将超轻的筒子纱和超重的筒子纱引导至不同的位置。

7.所述移动机械手装置包括机械手机架及机械手,所述机械手包括夹手、水平驱动与导向部件、夹手旋转部件、夹手开合驱动导向部件以及夹手升降驱动及导向部件,夹手用于夹持筒子纱,所述夹手具有一个水平移动自由度、升降运动自由度、旋转自由度和夹持自由度,夹手旋转自由度至少能绕夹手夹持筒子纱的中心往复旋转180度,或者能连续转动;所述移动机械手装置的机械手水平方向的运动范围能覆盖输入传送装置及输出传送装置的一端。

8.所述输入输送装置及输出传送装置为传送带、输送辊、输送链或输送链板。

9.所述输出传送装置上安装有推纱装置,推纱装置包括安装在输出传送装置机架上的推纱驱动导向机构以及安装在推纱驱动导向机构上的推纱板,推纱板上在对应被推筒子纱中心的位置处安装有推纱压板,推纱压板略高于筒子纱的顶面,用于防止筒子纱在推动的过程中歪倒。

10.应用所述筒子纱预分拣装置时,将筒子纱放在输入传送装置的输送部件上,输送部件带动筒子纱运动至秤盘上方的称重位置时停止运动,称重传感器顶起筒子纱称量筒子纱的重量,机械手将重量在允许偏差范围内的筒子纱由输入传送装置转移至输出传送装置上,重量超差的筒子纱在输入传送装置上继续运动至尾端后落下,由超重分类部件的分类执行部件引导落入正偏差超差(超重)或负偏差超差(超轻)工位,重量偏差符合要求的筒子纱被放置在输出传送装置的输出位置后,输出传送装置带动筒子纱移动至推纱位置时,推纱装置将筒子纱推到筒子纱包装机上。所述筒子纱预分拣装置可以安装在筒子纱自动包装机前,占地面积小,且容易与筒子纱自动包装机衔接,提高筒子纱自动包装机的配重效率。

附图说明

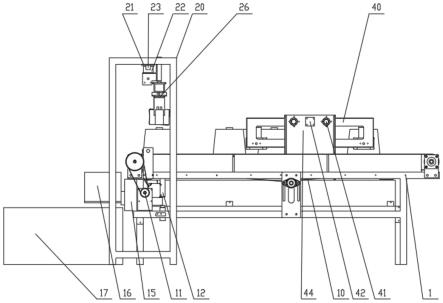

11.图1为本发明一种筒子纱预分拣装置的结构主视图。

12.图2为本发明一种筒子纱预分拣装置的结构左视图。

13.图3为本发明一种筒子纱预分拣装置的结构俯视图。

14.图4为本发明一种筒子纱预分拣装置机械手的结构图。

15.图中:1.输入传送带10.皮带11.输入电机12.称重气缸13.秤盘14.称重传感器15.超重分类气缸16.超重分类摆板17.超重分隔板2.移动机械手装置20.机械手机架21机械手安装板22.水平移动板滑块23.水平移动板导轨25.机械手水平移动气缸26.机械手260.上下移动气缸261.夹持气缸262.旋转气缸263.夹持辊264.旋转气缸连接板265.旋转气缸安装板3.输出传送带40.推纱板41.推纱导向轴42.推纱气缸43.推纱压板44.推纱安装板

具体实施方式

16.下面结合图例给出本发明一种筒子纱预分拣装置的具体实施例,实施例仅是对本发明的举例说明,并不构成对本发明权利要求的限制,本发明未述及之处适用于现有技术。

17.本发明一种筒子纱预分拣装置的实施例(如图1-3所示):

18.本实施例筒子纱预分拣装置包括输入传送带1(作为输入传送装置)、移动机械手装置2、输出传送带3(作为输出传送装置)以及推纱装置,

19.所述输入传送带1的皮带包括两条分开的皮带10(作为输送部件),两条皮带10由相同的输入电机11驱动同步运动,两条皮带10之间的间隙用来容纳筒子纱的筒管,即筒子纱由两根皮带10托着移动,输入传送带1的一端安装有用于称量筒子纱重量的应变式称重传感器14(不排除采用其它原理的称重传感器)作为称重部件,秤盘13安装在称重传感器上,称重传感器14安装在称重气缸12的缸杆末端,称重气缸12为三杆气缸或双杆气缸,称重气缸12安装在输入传送带1的机架上,称重气缸的气缸杆伸出时带动秤盘上升至秤盘13上表面高于皮带10上表面的高度,称重气缸的气缸杆缩回时带动秤盘下降至秤盘13上表面低于皮带10上放置的筒子纱筒管下表面的高度。不排除称重传感器安装在输入传送带的另一端或者中部等其他位置,由控制系统的计算机记录输入传送带上筒子纱纱的重量及位置。

20.输入传送带末端机架上安装有超重分类气缸15作为分类驱动部件,超重分类气缸为转角气缸,转动角度为90度(也可以不是90度),超重分类摆板16(作为分类执行部件)为安装在超重分类气缸15旋转盘上的板状部件,超重分类气缸15控制超重分类摆板的摆动方向,超重分类摆板16的最上端低于输入传送带皮带的上表面,超重分类摆板16的下方设置超重分隔板17,超重分隔板17位于超重分类气缸15的中间,通过超重分类摆板16摆动到不同的方向,控制输入传送带转动时从输入传送带末端上掉下来的筒子纱落在超重分隔板17的不同侧,例如,图2中超重分类摆板16所处的“十点三十分”位置使输入传送带上掉落的筒子纱落在超重分隔板17的右侧,如果超重分类摆板16摆动至“一点三十分”位置会使输入传送带上掉落的筒子纱落在超重分隔板17的左侧。不排除采用直线气缸作为分类驱动部件或电机等作为分类驱动部件,例如将“人”字形或“八”字形的超重分类移动板固定安装在双杆气缸的缸杆末端,双杆气缸带动超重分类移动板在输入传送带末端移动,也可以将筒子纱引导至两个不同的位置,当然可以采用直线气缸加摇杆机构或者曲柄摇杆机构等实现同样的功能。

21.所述移动机械手装置包括机械手机架20及机械手26,所述机械手26包括夹手、水平驱动与导向装置、夹手旋转部件、夹手开合驱动导向装置以及夹手升降驱动及导向装置,

22.机械手26通过机械手安装板21下面的导轨、滑块(作为水平驱动与导向装置)悬挂安装在机械手安装板21的下面,机械手安装板21安装在机械手机架20上,机械手水平移动气缸25推动机械手26沿与输入传送带垂直的水平方向运动;

23.所述机械手26利用4根夹持辊263作为夹手夹持筒子纱,4根夹持辊263分成两组分别安装到两个旋转气缸262的转动部件上,旋转气缸262安装在旋转气缸安装板265上,旋转气缸安装板265通过旋转气缸连接板264安装在夹持气缸261上,夹持气缸261安装在上下移动气缸260气缸杆上,上下移动气缸260为双杆气缸,安装在机械手水平移动气缸25推动的滑块上;

24.夹持气缸261带动两组夹持辊263相互靠近或者远离,相互靠近时夹持住筒子纱,相互远离时放开筒子纱,尽管该实施例采用夹持气缸261驱动夹持辊平动夹持筒子纱,但是不排查采用摆动夹持筒子纱的方案,旋转气缸262旋转使被夹持辊263夹持的筒子纱旋转方向,调整锥形筒子纱大、小头的朝向,上下移动气缸260驱动夹持辊263铅锤方向运动,机械手水平移动气缸25驱动夹持辊263沿水平正交方向运动,这样,机械手共具有4个自由度,分别是一个夹持气缸261驱动的夹持运动、一个旋转气缸262驱动的旋转运动、一个铅锤方向的升降运动以及1个水平方向的移动。只要机械手能由这4个自由度即可,各个运动自由度

机构之间的安装顺序不一定是本实施例中的安装顺序,例如还可以将上下移动气缸260安装在夹持气缸261上,使驱动的升降自由度附着安装在夹持运动后面,对功能的实现没有影响,并且将气缸驱动更换为电机加丝杆等也是可行方案。

25.所述输出传送带3为与输入传送带平行放置的传送带,所述移动机械手装置的机械手26的运动范围能覆盖输入传送带1及输出传送带的一端,不排除输出传送带与输入传送带垂直摆放或采用其它角度摆放,只要能空出超重筒子纱及超轻筒子纱移动的空间及位置即可。

26.所述推纱装置4是位于输出传送带位于移动机械手装置另一端的将筒子纱推离输出传送带的装置,推纱装置包括推纱导向轴41及推纱气缸42组成的驱动导向机构、推纱板40及安装在输出传送带机架上的推纱安装板44,推纱导向轴41及推纱气缸42安装在推纱安装板44上,推纱板40安装在推纱导向轴41及推纱气缸42气缸杆的末端,推纱压板43安装在推纱板40上,推纱板40推动直径较小的锥形筒子纱时,筒子纱容易歪倒,推纱压板43可以压住筒子纱的顶部,防止筒子纱在推动的过程中歪倒。

27.应用所述筒子纱预分拣装置时,将筒子纱放在输入传送带1上,皮带10带动筒子纱运动(图1中由右向左)至秤盘13上方的称重位置时皮带10停止运动,称重气缸12将秤盘13连同筒子纱升起称量筒子纱的重量。根据筒子纱的重量、筒子纱标准重量以及单个筒子纱的允许重量偏差判断当前称重的筒子纱重量在允许偏差范围内、还是正偏差超差(超重)或负偏差超差(超轻)。如果当前称重的筒子纱重量在允许偏差范围内,机械手26由机械手水平移动气缸25驱动移动至输入传送带末端筒子纱的上方,夹持气缸261驱动夹持辊263分开,上下移动气缸260带动夹持辊263下降至能夹持住筒子纱的高度后夹持气缸261驱动夹持辊263合并夹持住筒子纱,上下移动气缸260带动夹持辊263上升,机械手水平移动气缸25驱动机械手26移动至输出传送带一端的上方,上下移动气缸260带动夹持辊263下降,夹持气缸261驱动夹持辊263分开,将筒子纱放在输出传送带的一端。如果当前称重的筒子纱重量超过了允许偏差,输入传送带继续转动,如果是正偏差(超重),图2中超重分类摆板16所处的“十点三十分”位置使输入传送带上掉落的重量正偏差筒子纱落在超重分隔板17的右侧,如果是负偏差(超轻),超重分类摆板16摆动至“一点三十分”位置使输入传送带上掉落的超轻筒子纱落在超重分隔板17的左侧。可以在超重分隔板17的两侧放置盛放超轻及超重筒子纱的容器,筒子纱会掉落至相关容器中,供返工或者后续配不出重量时调整配重使用,由于在该处已经将筒子纱分别放在了两个容器中,便于后续工序中使用这些重量超差的筒子纱。重量偏差符合要求的筒子纱被放置在输出传送带上后,输出传送带3带动筒子纱移动(图1、3中由左向右),当筒子纱移动至与推纱板推纱压板43位置对齐时,推纱气缸42驱动推纱板40将筒子纱推出输出传送带至筒子纱包装机上,推纱板40每次推几个筒子纱取决于包装机的规格及需求,一般情况下每次推出1~4个。

28.本实施例中的输入传送装置上只安装了一个称重部件,但是不排除沿输入传送装置长度方向安装2~4个称重部件,这样可以一次称量最多4个筒子纱的重量;同样,本实施例的机械手只能夹持一个筒子纱,同样可以配置最多4个机械手,用来同时夹持转移最多4个筒子纱,也可以采用具有最多4组夹头的一个夹纱机械手,一个机械手同时夹持转移最多4个筒子纱。一次称重最多4个筒子纱是由于筒子纱的编织袋包装一般情况下一排最多4个筒子纱,当安装2~4个称重部件时,各个称重部件沿输入传送装置等间距排列,间距大于最

大筒子纱直径。

29.本实施例是在输入传送带末端安装的称重部件,但是也可以在输入传送带中部或其他位置安装称重部件,筒子纱称重后移动至输入传送带尾端时再根据重量偏差情况分类处理,这样可以称重和处理同时完成。

30.实施例中的驱动导向部件可以采用相同功能的部件替换,例如可以用电机加丝杠代替气缸,用输送链、输送辊、输送链板等代替输送带作为输入传送装置及输出传送装置,这些常识性的替换不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。