1.本实用新型涉及油烟机技术领域,具体涉及一种具备循环高效过滤油污的油烟机。

背景技术:

2.吸油烟机在国内经历了近20个年头,从最初的顶吸式薄型吸油烟机,发展到侧吸式深型吸油烟机,侧吸式油烟机为提升油烟吸附覆盖面积加大风机组功率,导致吸油烟功率消耗较大,后来又进化到了顶吸式和欧式吸油烟机为主的状况。早期的薄型吸油烟机结构紧凑,价格低廉,但是存在吸力小,噪音大,易漏油等缺陷。

3.经过不断地更新迭代的发展顶吸式油烟机普遍采用底部突出安装网罩,网罩上方安装过滤网,网罩下方低点安装油盒此种结构设计油烟分离主要通过过滤网进行油烟分离,存在油烟分离效果不佳,同时在使用的过程中过滤网上凝结油滴进一步影响油烟分离的效率。

4.基于上述问题,本实用新型提出一种具备循环高效过滤油污的油烟机。

技术实现要素:

5.针对上述技术背景中的问题,本实用新型目的是提供一种具备循环高效过滤油污的油烟机,一方面通过设置底面内凹型的圆台型的过滤件,便于凝结的油滴顺着斗形槽溜走,减小凝结油滴对过滤效果的影响;另一方面在过滤件上方的油烟机箱体内安装扰流析油组件,通过对气流的扰动碰撞进一步析出烟气中的油滴颗粒,解决了背景技术中所提现有的顶吸式油烟机油烟分离效果不佳的问题,同时通过独特的流槽设计加速了析出油滴的汇集,便于油污汇集后的清理。

6.为了实现以上目的,本实用新型采用的技术方案为:

7.一种具备循环高效过滤油污的油烟机,包风机组和油烟吸入过滤箱,所述油烟吸入过滤箱包含油烟机箱体、过滤组件、扰流析油组件和可拆卸环形的集油盒;

8.所述油烟机箱体由下而上依次设有连通的柱形槽、斗形槽、第一圆台形槽和第二圆台形槽;

9.所述柱形槽内安装有可拆卸环形的集油盒;

10.所述斗形槽内安装有对油烟进行分离过滤的过滤组件,所述过滤件圆台柱面与所述斗形槽的壁面贴合;

11.所述第一圆台形槽和所述第二圆台形槽面积较大一端相向设置,同时所述第一圆台形槽和所述第二圆台形槽内安装有进一步碰撞析出烟气中油滴颗粒的所述扰流析油组件;

12.所述油烟机箱体顶部安装有具备调节其吸油烟角度的管道转动组件。

13.进一步的,所述斗形槽的斗形面上连通多组均匀设置在所述油烟机箱体内的导溜槽,所述导溜槽的两端连通所述柱形槽和所述第一圆台形槽,所述柱形槽上安装有所述集

油盒,所述斗形槽上方安装有所述过滤组件。

14.更进一步的,所述集油盒包含底板、外环和内环,所述底板上方同心安装有所述外环和所述内环,所述底板上对称安装有第一卡块,所述油烟机箱体底部外侧对称设有第一卡槽,所述第一卡块插入所述第一卡槽内。

15.更进一步的,所述外环外径等于所述柱形槽直径,所述内环外径小于所述斗形槽底面圆周直径。

16.更进一步的,所述过滤组件包含呈圆台形且底部设有凹面的过滤件、多组插齿,所述过滤件圆台面上均匀安装有多组所述插齿,所述插齿上设有贯穿上下端的渗油道,所述插齿插入所述导溜槽内,所述过滤件底部通过连接有定位块安装在所述斗形槽上方。

17.更进一步的,所述扰流析油组件包含多组呈弯折型的扰流板和呈圆台形底部设有凹槽的扰流块,多组扰流板呈环形安装在所述第一圆台形槽和所述第二圆台形槽对应的所述油烟机箱体内表面上,所述扰流块圆周较大的一端置于下方,同时所述扰流块底部开口的环上均匀设有多组用于改变烟气流向同时碰撞析出油滴颗粒的放流槽,经过所述放流槽的烟气进入所述扰流块与所述第一圆台形槽和所述第二圆台形槽间的气流通道与多组扰流板发生碰撞析出油滴颗粒,所述扰流板上方安装有多组第二卡块,所述第二卡块卡装在所述油烟机箱体顶部设有的第二卡槽内。

18.进一步的,所述第二圆台形槽顶端的所述油烟机箱体上安装有所述管道转动组件。

19.更进一步的,所述管道转动组件包含顶部呈弧形面的第一风管、弧形板、第二风管、两组夹板和伺服电机,所述第一风管底端安装在所述油烟机箱体上,所述第一风管顶部的弧形面上设置第一风口,所述第二风管的底端安装有所述弧形板,所述弧形板上贯穿设置第二风口,且所述第一风管顶部的弧形面与所述弧形板贴合安装,所述弧形板两侧通过对称安装所述夹板来安装所述第一风管顶部,其中一组所述夹板上安装有所述伺服电机,所述伺服电机的输出端贯穿所述夹板安装在所述第一风管顶部一侧并与弧形面同心。

20.更进一步的,所述第二风管的另一端连接有所述风机组,同时通过所述风机组安装在集成灶上方。

21.进一步的,所述油烟机箱体一侧的圆周面上安装有便于手动操控的操控面板。

22.与现有技术相比,本实用新型具有以下优点:

23.(1)本实用新型中通过在油烟机箱体由下而上依次设有连通的柱形槽、斗形槽、第一圆台形槽和第二圆台形槽,柱形槽内安装有可拆卸环形的集油盒,斗形槽内安装有对油烟进行分离过滤的过滤组件,第一圆台形槽和第二圆台形槽面积较大一端相向设置,同时第一圆台形槽和第二圆台形槽内安装有进一步碰撞析出烟气中油滴颗粒的扰流析油组件,油烟经过过滤组件析出后经过斗形槽面流至底部的集油盒内,同时过滤后的烟气经过上方的扰流析油组件进一步析出烟气中细小的油滴颗粒,从而实现提高油烟分离效率。

24.(2)本实用新型中油烟机箱体顶部安装有具备调节其吸油烟角度的管道转动组件,通过伺服电机带动第一风管转动,第一风管带动油烟机箱体转动,第一风管在转动的过程中顶端的第一风口与弧形板上的第二风口始终为连通的状态,从而实现对油烟机吸烟口的角度的微调,提高了油烟机使用的灵活性。

附图说明

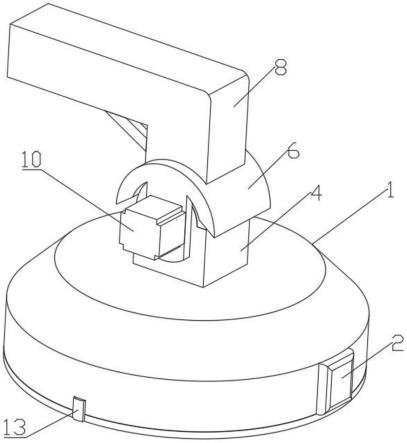

25.图1为本实用新型实施例提供的立体图一;

26.图2为本实用新型实施例提供的立体图二;

27.图3为本实用新型实施例提供的集油盒拆离立体图;

28.图4为本实用新型实施例提供的去除集油盒立体图;

29.图5为本实用新型实施例提供的过滤组件立体图;

30.图6为本实用新型实施例提供的去除过滤组件立体图;

31.图7为本实用新型实施例提供的去除过滤组件半剖立体图;

32.图8为本实用新型实施例提供的去除过滤组件和扰流析油组件半剖立体图;

33.图9为本实用新型实施例提供的扰流析油组件局部立体图;

34.图10为本实用新型实施例提供的管道转动组件拆离立体图;

35.图11为本实用新型实施例提供的管道转动组件局部立体图。

36.图中:1、油烟机箱体;2、操控面板;3、第一卡槽;4、第一风管;5、第一风口;6、弧形板;7、第二风口;8、第二风管;9、夹板;10、伺服电机;11、柱形槽;12、底板;13、第一卡块;14、外环;15、内环;16、斗形槽;17、导溜槽;18、过滤件;19、插齿;20、渗油道;21、定位块;22、第一圆台形槽;2201、第二圆台形槽;23、扰流板;24、第二卡槽;25、扰流块;26、第二卡块;27、放流槽。

具体实施方式

37.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

38.如图1-11所示,一种具备循环高效过滤油污的油烟机,包风机组和油烟吸入过滤箱,油烟吸入过滤箱包含油烟机箱体1、过滤组件、扰流析油组件和可拆卸环形的集油盒,过滤组件可以采用过滤网;油烟机箱体1由下而上依次设有连通的柱形槽11、斗形槽16、第一圆台形槽22和第二圆台形槽2201,柱形槽11的直径大于斗形槽16底面圆周直径,确保汇集的有地进入集油盒内;柱形槽11内安装有可拆卸环形的集油盒;斗形槽16内安装有对油烟进行分离过滤的过滤组件,过滤组件包含呈圆台形且底部设有凹面的过滤件18,过滤件18圆台柱面与斗形槽16的壁面贴合;第一圆台形槽22和第二圆台形槽2201面积较大一端相向设置,同时第一圆台形槽22和第二圆台形槽2201内安装有进一步碰撞析出烟气中油滴颗粒的扰流析油组件;油烟机箱体1顶部安装有具备调节其吸油烟角度的管道转动组件,设计思路通过设置圆台形的吸烟通道,将烟气吸入后过滤油烟分离,过滤后的烟气进入上方的扰流析油组件进一步碰撞析出烟气中的油污颗粒,析出的油滴经过斗形槽16加速汇集至底部的集油盒内,避免油滴淤积影响油烟过滤效果。

39.在本实施例中,油烟经过环形的集油盒内圈进入斗形槽16,经过斗形槽16上方安装的过滤组件进行油烟分离,分离后的油滴由过滤件18底部的凹面经过斗形槽16流至底部的环形集油盒内汇集,同时经过过滤的油烟进入第一圆台形槽22和第二圆台形槽2201,并与第一圆台形槽22和第二圆台形槽2201内安装的扰流析油组件进行多次碰撞析出细小颗粒的油滴后气体经过顶部的管道转动组件抽走,油滴则顺着第一圆台形槽22和第二圆台形槽2201向下汇集流出,经过双层过滤,提高了油烟的分离效率。

40.如图2、7所示,斗形槽16的斗形面上连通多组均匀设置在油烟机箱体1内的导溜槽17,导溜槽17的两端连通柱形槽11和第一圆台形槽22,柱形槽11上安装有集油盒,斗形槽16上方安装有过滤组件,通过设有导溜槽17增加了析出油滴顺留收集的效率。

41.如图3所示,集油盒包含底板12、外环14和内环15,底板12上方同心安装有外环14和内环15,底板12上对称安装有第一卡块13,油烟机箱体1底部外侧对称设有第一卡槽3,第一卡块13插入第一卡槽3内,油滴经过导溜槽17或斗形槽16面流入外环14和内环15间收集,同时通过设有第一卡块13方便拆卸。

42.如图3所示,外环14外径等于柱形槽11直径,内环15外径小于斗形槽16底面圆周直径,通过尺寸限制增加集油盒安装的稳定性,同时内环15外径小于斗形槽16底面圆周直径避免油滴漏出集油盒。

43.如图4、5所示,过滤组件还包含多组插齿19,过滤件18圆台面上均匀安装有多组插齿19,插齿19上设有贯穿上下端的渗油道20,插齿19插入导溜槽17内,过滤件18底部通过连接有定位块21安装在斗形槽16上方,第一圆台形槽22和第二圆台形槽2201内扰流产生的油滴经过导溜槽17进入渗油道20再进入导溜槽17流至底部的集油盒内,通过流道的设计增加了流动的顺畅性,通过控制渗油道20的孔径使得在工作抽排烟的状态下,气体不会由此直接进入上方,在非工作状态下扰流所产生的油滴经过渗油道20流至底部的集油盒内。

44.如图7-9所示,扰流析油组件包含多组呈弯折型的扰流板23和呈圆台形底部设有凹槽的扰流块25,多组扰流板23呈环形安装在第一圆台形槽22和第二圆台形槽2201对应的油烟机箱体1内表面上,扰流块25圆周较大的一端置于下方,同时扰流块25底部开口的环上均匀设有多组用于改变烟气流向同时碰撞析出油滴颗粒的放流槽27,经过放流槽27的烟气进入扰流块25与第一圆台形槽22和第二圆台形槽2201间的气流通道与多组扰流板23发生碰撞析出油滴颗粒,扰流板23上方安装有多组第二卡块26,第二卡块26卡装在油烟机箱体1顶部设有的第二卡槽24内,经过过滤件18过滤的烟气进入扰流块25的底部,与扰流块25底部冲击后经过放流槽27进入扰流块25与第一圆台形槽22和第二圆台形槽2201间的气流通道并与多组扰流板23发生碰撞析出油滴颗粒,由此实现双重扰流亲合吸附烟气中细小的油滴颗粒,进一步提升油烟分离的效率。

45.如图1、2、8所示,第二圆台形槽2201顶端的油烟机箱体1上安装有管道转动组件,通过管道转动组件实现对油烟机吸烟口的角度的微调,提高了油烟机使用的灵活性。

46.如图10、11所示,管道转动组件包含顶部呈弧形面的第一风管4、弧形板6、第二风管8、两组夹板9和伺服电机10,第一风管4底端安装在油烟机箱体1上,第一风管4顶部的弧形面上设置第一风口5,第二风管8的底端安装有弧形板6,弧形板6上贯穿设置第二风口7,且第一风管4顶部的弧形面与弧形板6贴合安装,弧形板6两侧通过对称安装夹板9来安装第一风管4顶部,其中一组夹板9上安装有伺服电机10,伺服电机10的输出端贯穿夹板9安装在第一风管4顶部一侧并与弧形面同心,伺服电机10通过控制模块接入操控面板2上,操作人员可以通过控制操控面板2来控制伺服电机10的转动,伺服电机10带动第一风管4以顶部弧形中心进行转动微调,在转动的过程中第一风口5与第二风口7始终连通确保排风的通畅性,同时通过设置夹板9和弧形板6使得第一风管4和第二风管8间安装稳固和紧密接触,避免气体外溢的情况发生,确保了排气的密闭性。

47.第二风管8的另一端连接有风机组,同时通过风机组安装在集成灶上方,通过控制

风机组动作,实现抽排下方烟气的效果。

48.如图1所示,油烟机箱体1一侧的圆周面上安装有便于手动操控的操控面板2,通过操控面板2便于控制油烟机,增加了智能控制的功能。

49.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。