1.本技术涉及铝板加工设备的技术领域,尤其是涉及一种铝板连续切割装置。

背景技术:

2.铝板,是指用铝材或铝合金材料制成的板型材料。或者说是由铝胚经加热、轧制及拉直等过程制造而成的板型铝制品。铝板的应用也非常广泛,铝板铸造完成后需要通过切割机将铝板切割成铝段,而后再细加工成产品进行使用。

3.目前,在进行铝板切割时,普遍采用人工搬运的方式将铝板放置在切割台上,并通过人工推动挤压的方式将铝板抵接在切割轮上进行切割。但是,采用这样的方式对铝板进行切割时,受人力因素限制切割效率较低。

技术实现要素:

4.为了提高铝板的切割效率,本技术提供一种铝板连续切割装置。

5.本技术提供的一种铝板连续切割装置采用如下的技术方案:

6.一种铝板连续切割装置,包括切割台、垂直于所述切割台长度方向设置的向所述切割台输送铝板的传送装置;所述切割台上设置有用于对铝板进行切割的切割装置、和带动所述切割装置沿所述切割台长度方向往复移动的移动装置;所述切割台上设置有切割铝板时对铝板进行固定的压紧装置。

7.通过采用上述技术方案,对铝板进行切割时,传送装置将铝板要切割部分运输至切割台上后停止移动,压紧装置将位于切割台上的铝板压紧固定,而后同时启动移动装置和切割装置,移动装置带动切割装置移动向铝板,进而对铝板进行切割。当一段铝板切割完毕后,压紧装置解除对铝板的固定,同时通过移动装置将切割装置移动回初始位置,重复上述动作,连续对铝板进行切割,有效提高了铝板的切割效率。

8.优选的,所述切割装置包括切割电机和切割轮;所述切割轮与所述切割电机输出端同轴固定连接。

9.通过采用上述技术方案,移动装置带动切割轮向铝板方向移动时,启动切割电机,切割电机转动进而带动切割轮对铝板进行切割,实现对铝板的切割,并且通过切割电机带动切割轮转动的方式对铝板进行切割,有效提高了切割效率。

10.优选的,所述切割装置还包括用于收集切割铝板时产生的铝屑的集屑罩。

11.通过采用上述技术方案,切割装置还包括用于收集铝屑的集屑罩,切割轮切割铝板时产生的铝屑进入集屑罩内,避免铝屑随意飞溅,方便清理人员集中处理铝屑,降低清理人员的劳动量。

12.优选的,所述移动装置包括转动连接于所述切割台上的丝杠、固定连接于所述切割台上的导向杆和带动所述丝杠转动的驱动电机;

13.所述丝杠与所述导向杆的轴线方向均沿切割台长度方向设置;

14.所述切割装置的一端与所述导向杆滑移连接,所述切割装置背离所述导向杆的一

端与所述丝杠螺纹连接。

15.通过采用上述技术方案,切割装置的一端与导向杆滑移连接,另一端与丝杠螺纹连接,启动驱动电机,驱动电机带动丝杠转动,在导向杆与丝杠的共同作用下,切割装置沿切割台长度方向往复移动。

16.优选的,所述传送装置包括支架和设置于所述支架上的传送机构;

17.所述传送机构包括分别转动连接于所述支架两端的主动辊轴和从动辊轴;所述主动辊轴与所述从动辊轴之间套设有传送带;

18.所述传送机构还包括带动所述主动辊轴转动的传送电机;

19.所述传送带的传送方向垂直于所述切割台的长度方向设置。

20.通过采用上述技术方案,将铝板放置于传送带上,启动传送电机,传送电机同时带动主动辊轴、从动辊轴和传送带转动,进而带动铝板朝向切割台方向移动,铝板到达指定切割位置时,只需关闭传送电机,方便操作。

21.优选的,所述支架包括两个平行间隔设置的限位板,所述主动辊轴和所述从动辊轴均垂直转动连接于两个所述限位板之间;

22.两个所述限位板之间的距离与铝板的宽度相等,并且两个所述限位板上设置有限制铝板向上脱离传送带的限位组件。

23.通过采用上述技术方案,两个限位板之间的距离等于铝板的宽度,两个限位板共同作用可以防止铝板在传送过程中发生左右偏移;并且两个限位板之间设置限制铝板向上脱离传送带的限位组件,有效避免铝板向上脱离传送带,进而有效提高铝板传送过程中的稳定性,避免切割位置发生偏移,有效提高了切割精度。

24.优选的,所述压紧装置包括固定于所述切割台上的支撑架,所述支撑架上固定连接有液压缸,所述液压缸输出端间隔固定连接有两个压板;

25.所述液压缸带动两个所述压板向下移动时,能够压紧位于切割台上的铝板。

26.通过采用上述技术方案,液压缸带动两个压板向下移动,能够起到对位于切割台上的铝板的固定作用,液压缸带动两个压板向上移动,能够解除对铝板的固定作用,方便循环重复切割多段铝板,保证了铝板的切割效率。

27.优选的,所述切割台背离所述传送装置的一端设置有辅助台,所述辅助台朝向所述切割台的一段与所述切割台平齐设置,所述辅助台背离所述切割台的一段倾斜向下设置。

28.通过采用上述技术方案,在切割台背离传送装置的一端设置辅助台,并且辅助台一段与切割台平齐设置,另一段倾斜向下设置,既对铝板伸出切割台的部分起到支撑作用,又方便切割完成的铝板沿辅助台倾斜段滑落至地面,避免切割完成的铝板直接从辅助台掉落而损坏。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.对铝板进行切割时,传送装置将铝板要切割部分运输至切割台上后停止移动,压紧装置将位于切割台上的铝板压紧固定,而后同时启动移动装置和切割装置,移动装置带动切割装置移动向铝板,进而对铝板进行切割。当一段铝板切割完毕后,压紧装置解除对铝板的固定,同时通过移动装置将切割装置移动回初始位置,重复上述动作,连续对铝板进行切割,有效提高了铝板的切割效率;

31.2.两个限位板之间的距离等于铝板的宽度,两个限位板共同作用可以防止铝板在传送过程中发生左右偏移;并且两个限位板之间设置限制铝板向上脱离传送带的限位组件,有效避免铝板向上脱离传送带,进而有效提高铝板传送过程中的稳定性,避免切割位置发生偏移,有效提高了切割精度;

32.3.在切割台背离传送装置的一端设置辅助台,并且辅助台一段与切割台平齐设置,另一段倾斜向下设置,既对铝板伸出切割台的部分起到支撑作用,又方便切割完成的铝板沿辅助台倾斜段滑落至地面,避免切割完成的铝板直接从辅助台掉落而损坏。

附图说明

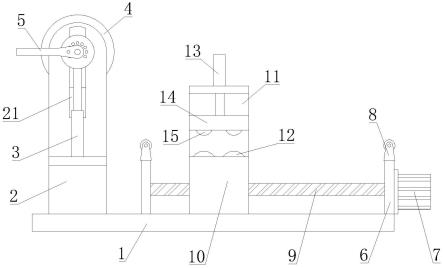

33.图1是本技术实施例的整体结构示意图。

34.图2是本技术实施例中显示移动装置和切割装置位置关系的整体结构示意图。

35.图3是本技术实施例中显示传送装置的整体结构示意图。

36.图4是本技术实施例中显示传送机构的整体结构示意图。

37.附图标记说明:1、切割台;11、台面;12、支腿;13、让位槽;2、切割装置;21、切割电机;22、切割轮;23、集屑罩;3、移动装置;31、导向杆;311、导向块;32、丝杠;321、限位块;33、驱动电机;4、传送装置;41、支架;411、限位板;412、限位组件;42、传送机构;421、主动辊轴;422、从动滚轴;423、传送带;424、传送电机;5、压紧装置;51、支撑架;52、液压缸;53、压板;6、辅助台。

具体实施方式

38.以下结合附图1-4对本技术作进一步详细说明。

39.本技术实施例公开一种铝板连续切割装置。

40.实施例

41.参照图1,一种铝板连续切割装置,包括切割台1、设置于切割台1上的切割装置2和带动切割装置2沿切割台1长度方向往复移动的移动装置3,还包括垂直于切割台1设置的向切割台1输送铝板的传送装置4,和设置于切割台1上用于切割时压紧铝板的压紧装置5。

42.对铝板进行切割时,传送装置4将铝板要切割部分运输至切割台1上后停止移动,压紧装置5将位于切割台1上的铝板压紧固定,而后同时启动移动装置3和切割装置2,移动装置3带动切割装置2移动向铝板,进而对铝板进行切割。当一段铝板切割完毕后,压紧装置5解除对铝板的固定,同时通过移动装置3将切割装置2移动回初始位置,重复上述动作,连续对铝板进行切割,有效提高了铝板的切割效率。

43.参照图1,切割台1包括台面11和固定于台面11底部四个端角处的支腿12,台面11为矩形板。切割装置2包括切割电机21和切割轮22,切割电机21输出端与切割轮22同轴固定连接,切割轮22的轴线方向沿台面11的宽度方向设置。切割轮22外部套设有集屑罩23,集屑罩23为开设有四分之一缺口的圆形盒体,切割轮22同轴转动连接于集屑罩23内,并且集屑罩23与切割电机21固定连接。切割轮22对铝板进行切割时,铝屑能够沿集屑罩23开口端进入集屑罩23内,避免铝屑随意飞溅,降低清理人员的劳动量。

44.结合图1和图2,移动装置3包括间隔设置于台面11底部的丝杠32和导向杆31,丝杠32和导向杆31的轴线方向均沿台面11长度方向设置,丝杠32与台面11转动连接,导向杆31

与台面11固定连接。导向杆31上滑移连接有导向块311,丝杠32上螺纹连接有限位块321。切割电机21固定于导向块311,集屑罩23背离切割电机21的一端固定连接于限位块321上。移动装置3还包括带动丝杠32转动的驱动电机33,驱动电机33固定于台面11底部,并且驱动电机33输出端与丝杠32同轴固定连接。台面11上沿其长度方向开设有让位槽13,切割轮22顶部贯穿让位槽13设置。

45.启动驱动电机33,驱动电机33带动丝杠32转动,进而带动切割装置2沿让位槽13长度方向往复移动。

46.结合图1和图3,传送装置4包括支架41和设置于支架41上的传送机构42。支架41包括沿切割台1长度方向平行间隔设置的两个限位板411,两个限位板411均垂直于切割台1长度方向设置,两个限位板411均固定于地面上。

47.结合图3和图4,传送机构42的传送方向垂直于切割台1长度方向设置,传送机构42包括主动辊轴421、从动辊轴、传送带423和传送电机424。从动辊轴转动连接于两个限位板411之间靠近切割台1的一端,主动辊轴421转动连接于两个限位板411远之间远离切割台1的一端。主动辊轴421和从动辊轴的轴线方向均沿切割台1长度方向设置。传送电机424固定于一个限位板411上,并且传送电机424输出端与主动辊轴421同轴固定连接;传送带423套设拉紧于主动辊轴421和从动辊轴上,并且传送带423的上表面与切割台1平齐设置。

48.将铝板放置于传送带423上,启动传送电机424,传送电机424带动主动辊轴421朝向切割台1方向转动,进而带动铝板朝向切割台1方向移动,当铝板切割部分移动至切割台1上时,关闭传送电机424。

49.为了防止铝板在移动过程中偏离传送机构42的传送方向,两个限位板411之间的距离与铝板的宽度相等,并且两个限位板411之间设置有限位组件412,限位组件412用于防止铝板沿传送带423顶部脱离传送带423。

50.本技术实施例中限位组件412包括多个限位辊,限位辊的轴线方向沿切割台1的长度方向设置,多个限位辊沿限位板411长度方向间隔排布,并且限位辊位于传送带423正上方,限位辊与传送带423之间的距离等于铝板的厚度。

51.对铝板进行运输时,将铝板放置于传送带423与限位辊之间,两个限位板411与多个限位辊共同作用限制铝板沿切割台1宽度方向朝向切割台1方向移动,避免铝板在传送过程中偏离传送方向,进而导致切割位置发生偏离的情况。

52.参照图1,压紧装置5包括固定于切割台1上的支撑架51,支撑架51位于切割台1与支架41交汇处。通过传送装置4输送至切割台1上的铝板切割部分位于支撑架51正下方。压紧装置5还包括固定于支撑架51上的液压缸52,液压缸52沿竖直方向设置,并且液压缸52位于让位槽13正上方。液压缸52输出端间隔固定连接有两个压板53,两个压板53分别位于让位槽13宽度方向的两侧,液压缸52带动两个压板53向下移动至分别与铝板抵接压紧时,切割轮22能够穿过两个压板53之间。

53.切割台1背离支架41的一端垂直设置有辅助台6,辅助台6固定于地面上,辅助台6朝向切割台1的一段水平设置,并且与台面11平齐;辅助台6背离切割台1的一段倾斜向下设置。辅助台6的水平段能够对伸出切割台1的铝板起到支撑作用,提高铝板切割时的稳定性。一段铝板切割完成后,传送装置4输送剩余铝板移动至切割台1时,已切割完成的铝板能够沿辅助台6的倾斜段滑落至地面上,避免铝板直接从辅助台6上掉落而损坏。

54.上述实施例的实施原理为:

55.对铝板进行切割时,传送装置4将铝板要切割部分运输至切割台1上后停止移动,压紧装置5将位于切割台1上的铝板压紧固定,而后同时启动移动装置3和切割装置2,移动装置3带动切割装置2移向铝板,进而对铝板进行切割。当一段铝板切割完毕后,控制压紧装置5解除对铝板的固定,同时通过移动装置3将切割装置2移动回初始位置,重复上述动作,连续对铝板进行切割,有效提高了铝板的切割效率。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。