1.本发明属于高分子复合材料技术领域,尤其涉及一种聚乳酸复合材料及其制备方法与应用。

背景技术:

2.随着我国经济的不断发展,汽车的需求量越来越大,为了降低成本,汽车的内饰板通常采用塑料内饰板。而传统塑料内饰材料主要来源于聚丙烯、聚乙烯等石油基材料。一方面,传统塑料内饰材料被废弃后无法自行降解,造成环境污染;另一方面,随着石油资源的枯竭,石油基材料的生产成本逐步攀升,推动了传统塑料内饰材料的成本升高。

3.近年来,由于对环境和可持续性发展的关注,人们加大了植物纤维的研究力度以提高植物纤维的利用率,含有植物纤维的聚合物基生物复合材料成为了科学研究的热点。其中,聚乳酸来源于玉米、木薯等可再生农作物,相比于其他生物可降解聚合物而言,具有高强度、高模量等优点。同时,聚乳酸可在较短的时间内自行生物降解。但是目前,聚乳酸的制备成本较高。而通过聚乳酸和植物纤维制备聚乳酸复合材料能够有效降低生产成本,但是植物纤维的加入会导致聚乳酸的结构被破坏,导致聚乳酸复合材料的力学性能相较于纯聚乳酸材料更差。

4.因此,有的研究人员(展江湖.苎麻纤维增强聚乳酸复合材料的制备与性能研究[d];山东大学,2021)将苎麻纤维添加到pla基体中,当纤维添加量达到30%时,冲击强度下降了47.42%,复合材料的脆性大大提高,严重影响了材料的使用性能;还有的研究人员(姚顺.玄武岩纤维增强聚乳酸绿色复合材料的制备及性能调控[d];西安理工大学,2020.)使用玄武岩纤维增强pla,但玄武岩纤维需要经过一系列的改性处理去除其表面的润湿剂,且最终产品的力学性能较纯pla提升较为有限,同时呈现一定的脆性。因此,亟需设计一种性能达标且制备过程容易实现的聚乳酸复合材料。

技术实现要素:

[0005]

为克服相关技术中存在的问题,本技术的首要目的是提供一种聚乳酸复合材料。

[0006]

本发明的又一目的是提供上述聚乳酸复合材料的制备方法。

[0007]

本发明的另一目的是提供一种聚乳酸复合板材。

[0008]

发明的再一目的是提供上述聚乳酸复合板材的应用。

[0009]

为达到上述目的,本发明采用如下技术方案:

[0010]

一种聚乳酸复合材料,包括10%~50wt%的椰柄纤维和50%~90wt%的聚乳酸。

[0011]

优选地,所述聚乳酸复合材料包括30%~50wt%的椰柄纤维和50%~70wt%的聚乳酸。

[0012]

一种制备聚乳酸复合材料的方法,包括如下步骤:

[0013]

(1)提取椰柄粗纤维,并切割至5~20mm;

[0014]

(2)对椰柄粗纤维进行碱处理,清洗至中性,干燥,得到椰柄纤维;

[0015]

(3)将步骤(2)的椰柄纤维与聚乳酸粒料混合、烘干、混炼,得到聚乳酸复合材料。

[0016]

优选地,步骤(2)所述碱处理溶液为氢氧化钠或氢氧化钾溶液,浓度为10%~30wt%,处理时间为2~6h,碱处理时每隔15~20min搅拌一次。

[0017]

优选地,步骤(3)所述混炼条件为:混炼温度为170~190℃,混炼时间为5~10min,转速为20~80r/min;所述烘干温度为40~60℃,烘干时间为4~6h。

[0018]

优选地,步骤(1)所述提取椰柄粗纤维包括如下步骤:将椰树树柄破开、捶打,得到椰柄粗纤维,所述椰柄粗纤维切割至20mm;

[0019]

步骤(2)所述干燥温度为80~90℃,干燥8~10h。

[0020]

优选地,步骤(3)所述聚乳酸粒料的分子量为14万至15万。

[0021]

一种利用聚乳酸复合材料制备一种聚乳酸聚合物板材的方法,包括以下步骤:对聚乳酸复合材料模压成型,冷却,得到聚乳酸复合板材;

[0022]

所述模压压力为9~11mpa,温度为180℃~200℃,时间为5~10min,所述冷却时间为5~10min。

[0023]

一种聚乳酸复合板材,由上述的方法制备得到。

[0024]

聚乳酸复合板材在汽车内饰板材中的应用。

[0025]

本发明具有如下优点及有益效果:

[0026]

(1)本发明首次将椰柄粗纤维与聚乳酸混合制备一种新型聚乳酸复合材料。

[0027]

(2)本发明所用椰柄粗纤维通过椰树叶柄提取,经过碱处理后,椰柄纤维表面显露出微米级大小的孔洞,椰柄纤维表面的粗糙度增加。因此,聚柄纤维在于聚乳酸混合时,椰柄纤维与聚乳酸的界面剪切强度提高明显,椰柄纤维中的微纤维束呈很明显的螺旋形结构,使得椰柄纤维与聚乳酸之间复合得更加充分。

[0028]

(3)本发明通过将10%至50%的椰柄粗纤维与50%至90%的聚乳酸混合以制备聚乳酸复合材料,相比于纯pla,该材料具有更好的拉伸性能以及抗弯强度,拉伸模量、弯曲模量和冲击强度分别提高了53.2%、59.4%、167.6%;相比较于其他基于植物纤维的聚乳酸复合材料,本技术提供的聚乳酸复合材料具有更好的拉伸性能以及抗弯强度,同时成本更低。

附图说明

[0029]

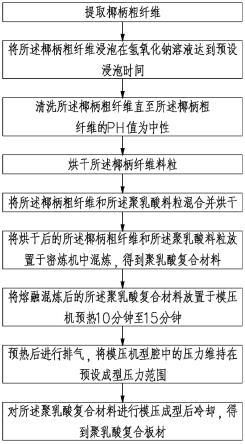

图1为本发明聚乳酸复合材料的制备方法的流程示意图;

[0030]

图2为实施例1所示的碱处理前后的椰柄纤维的微观结构图,2a为碱处理前、2b为碱处理后,2c为椰柄纤维的纵截面微观sem图;

[0031]

图3为实施例2制备的聚乳酸复合材料拉伸强度、拉伸模量及断裂伸长率图;

[0032]

图4为实施例2制备的聚乳酸复合材料弯曲强度及弯曲模量图;

[0033]

图5为实施例2制备的聚乳酸复合材料冲击强度图。

具体实施方式

[0034]

下面结合具体实施例对本发明作进一步具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

[0035]

实施例1提取椰柄粗纤维

[0036]

首先将椰树叶柄放置在平板硫化机(qlb-25d/q,无锡市第一橡塑机械设备厂)上,通过冷压模块将叶柄破开,随后使用橡胶锤捶打纤维,使粘附于纤维上的果胶脱落,再利用纤维切割机(2204/b4,上海晨光文具股份有限公司)将纤维裁的长度剪成5mm,10mm,15mm和20mm。配置10wt%的氢氧化钠溶液,其步骤为:将naoh颗粒加入盛有蒸馏水的烧杯中,边加入边搅拌,naoh颗粒溶解放热,待溶液冷却至室温后,将裁剪好的纤维放入烧杯中,每15分钟搅拌一次,共2h。用清水将浸泡后的椰柄纤维料重复清洗,直至清洗水的ph值呈中性。将椰柄粗纤维放至80℃鼓风恒温干燥箱中,进行干燥8小时。

[0037]

在本实施例中,如图2a所示,在椰柄纤维的表面,细小圆形凸起在碱洗后开始脱落,从而在椰柄纤维表面暴露出更多的微米级孔洞。因此,经碱处理后椰柄纤维的表面比未处理的椰柄纤维具有明确界定的孔洞,微米级的孔洞能够增强椰柄纤维和聚乳酸料粒之间的结合力,使得两者的复合更加牢固。

[0038]

同时,经过碱处理之后,椰柄纤维中部分半纤维素、木质素以及果胶等杂质被除去。半纤维素、木质素以及果胶在高温下容易变形,因此,通过碱处理能将此类热稳定性较差的小分子物质去除,使得椰柄纤维的热稳定有所提高。

[0039]

实施例2制备聚乳酸复合材料

[0040]

混炼前预先将聚乳酸粒料与椰柄粗纤维干燥待用,烘干时间为6小时,烘干温度为60℃。

[0041]

将干燥的聚乳酸粒料和处理后的椰柄粗纤维加入转矩流变仪(poton 100,广州普同实验分析仪器有限公司)的密炼模块中进行熔融混炼,调整复合材料中椰柄粗纤维的质量分数为10%、20%、30%、40%和50%,椰柄纤维的长度尺寸为20mm,转矩流变仪的温度设定为180℃,转速为40r/min,时间为8min,得到聚乳酸复合材料。

[0042]

实施例3制备聚乳酸复合板材

[0043]

将实施例2熔融混炼后的聚乳酸复合材料放置于模压机预热10分钟,预热后进行排气,排气次数15次,排气行程5cm,将模压机型腔中的压力维持在预设成型压力范围,模压温度为180℃,模压压力为10mpa,模压时间为8min。

[0044]

实施例4聚乳酸复合板材力学性能检测

[0045]

在本实施例中,将混合得到的共混料在平板硫化机上分别压制成160mm

×

80mm

×

1mm和100mm

×

100mm

×

4mm的聚乳酸复合板材,以制备标准测试样条。其中,模压成型条件:模压温度为190℃,模压压力为10mpa;先将共混料放置模具中预热10min,预热结束后进行排气,15次;最后在设定压力下模压5min,冷却时间为5min。

[0046]

如图3~5所示,纤维含量为50%的聚乳酸复合材料的力学性能表现最好。当椰柄纤维的比例达到50%时,聚乳酸复合材料的拉伸模量达到2793.90mpa(图3b),弯曲模量达到6590.70mpa(图4b),冲击强度达到8.19kj/m2(图5),相比纯pla分别提高了53.2%、59.4%、167.6%,拉伸强度达到63.54mpa,弯曲强度达到111.73mpa,相较于纯聚乳酸仅降低了17.9%和8.3%。

[0047]

由于聚乳酸材料的减少,本实施例提供的聚乳酸复合材料的成本更低。

[0048]

实施例5不同密炼条件对复合板材力学性能的影响

[0049]

将干燥的聚乳酸粒料和处理后的椰柄粗纤维加入转矩流变仪的密炼模块中进行熔融混炼,调整复合材料中椰柄粗纤维的质量分数为30%,椰柄纤维的长度尺寸为5mm、

10mm、15mm和20mm,转矩流变仪的温度设定为175℃、180℃、185℃和190℃,转速为30r/min、40r/min、50r/min和60r/min,时间为8min,得到聚乳酸复合材料(组1~组16)。

[0050]

表1

[0051][0052]

对比不同密炼条件下制备的测试样条的力学性能数据,不同温度、转速对复合材料力学性能影响显著性不高,而椰柄纤维初始长度的影响显著性较高(见表1)。因此,升高温度,降低转速,较长的纤维加入可以最终使得复合材料中椰柄纤维保持更长的尺寸,进而获得力学性能表现更优的聚乳酸复合材料。

[0053]

本发明通过提取50%的椰柄粗纤维,混合以50%的聚乳酸制备聚乳酸复合材料。所述椰柄粗纤维通过椰树叶柄提取,经过碱处理后,椰柄纤维表面显露出微米级大小的孔洞,椰柄纤维表面的粗糙度增加。因此,聚柄纤维在于聚乳酸混合时,椰柄纤维与聚乳酸的界面剪切强度提高明显,椰柄纤维中的微纤维束呈很明显的螺旋形结构,使得椰柄纤维与聚乳酸之间复合得更加充分。相比较于其他基于植物纤维的聚乳酸复合材料,本技术提供的聚乳酸复合材料具有更高的拉伸模量、弯曲模量和冲击强度,同时制备方法简便。

[0054]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。