一种sbs改性乳化沥青及其制备方法

技术领域

1.本技术涉及沥青改性的技术领域,具体公开了一种sbs改性乳化沥青及其制备方法。

背景技术:

2.近年来,乳化沥青因其粘度低、流动性好等优异性能获得了一致好评,且乳化沥青在常温下即可进行施工,省略了普通沥青使用前需要加热的繁琐操作。因此,乳化沥青被广泛应用于道路工程、建筑防水等领域。

3.根据沥青性质的不同,乳化沥青可分为普通乳化沥青和改性乳化沥青。目前,sbs改性乳化沥青的制备工艺目前有两种,如图1所示:一种是先乳化后改性,首先制备出一种sbs(苯乙烯-丁二烯-苯乙烯嵌段共聚物)胶乳,然后利用sbs胶乳对乳化沥青进行改性,但sbs胶乳难以制备,且制备成本较高,难以实现大规模生产;另一种是先改性后乳化,需要预先制备出性能非常稳定、组成非常均匀的sbs改性沥青,然后采用含有乳化剂的皂液对sbs改性沥青进行乳化,然而,目前sbs改性剂和基质沥青存在较大物性差异,因此sbs改性沥青的均匀性与稳定性差,容易发生破乳现象。

技术实现要素:

4.为了简化sbs改性乳化沥青的生产工艺,提高生产效率,同时保证sbs改性乳化沥青的使用性能及稳定性能,本技术提供一种sbs改性乳化沥青及其制备方法。

5.第一方面,本技术提供一种sbs改性乳化沥青的制备方法,采用如下的技术方案:一种sbs改性乳化沥青的制备方法,所述制备方法采用改性、乳化一体化工艺;在所述改性、乳化一体化工艺前需进行预处理;所述预处理是将预分散sbs改性剂加入基质沥青中,在150-190℃下进行搅拌,获得沥青-sbs混合物。

6.本技术提供一种sbs改性乳化沥青的制备方法,该方法采用改性、乳化一体化的工艺。其中,在改性、乳化一体化加工前首先将预分散sbs改性剂加入基质沥青中,在150-190℃下进行搅拌,获得沥青-sbs混合物;然后将沥青-sbs混合物与皂液一起加入乳化设备,在乳化设备的高速剪切作用下中同时发挥改性、乳化的双重作用。上述过程与相关技术相比,省掉了基质沥青与sbs改性剂在胶体磨中进行研磨的步骤,既简化了sbs改性乳化沥青的制备流程,又节省了胶体磨设备的使用,有效缩短了制备sbs改性乳化沥青所用的时间,从而提高了生产效率,降低了生产成本。

7.沥青改性的原理是,sbs改性剂属于聚合物离子,将sbs改性剂与基质沥青混合,基质沥青组分会使sbs聚合物离子充分溶胀,同时sbs聚合物离子对基质沥青组分有良好的吸附作用,在外力搅拌作用下,通过两者之间的溶胀与吸附作用,形成沥青-sbs混合物,受到乳化机施加的物理外力作用时,可快速发挥最终的改性作用。

8.优选的,所述干法sbs改性剂产自国路高科工程技术研究院有限公司。

9.进一步,所述干法sbs改性剂的熔融指数为2g/10min,粒径为200μm。

10.优选的,所述普通sbs改性剂的粒径为50-800μm。

11.进一步,所述普通sbs改性剂的粒径为80-400μm。

12.在一个具体的实施方案中,所述普通sbs改性剂的粒径可以为50μm、80μm、150μm、400μm或800μm。

13.在一些具体的实施方案中,所述普通sbs改性剂的粒径还可以为50-80μm、50-150μm、50-400μm、50-800μm、80-150μm、80-800μm、150-400μm、150-800μm或400-800μm。

14.优选的,所述普通sbs改性剂的熔融指数>0.2g/10min。

15.进一步的,所述普通sbs改性剂的熔融指数为1.5-2.5g/10min。

16.在一个具体的实施方案中,所述普通sbs改性剂的熔融指数可以为0.2g/10min、1.5g/10min、2g/10min、2.5g/10min或3g/10min。

17.在一些具体的实施方案中,所述普通sbs改性剂的熔融指数还可以为0.2-1.5g/10min、0.2-2g/10min、0.2-2.5g/10min、1.5-2g/10min、1.5-3g/10min、2-2.5g/10min、2-3g/10min或2.5-3g/10min。

18.熔融指数与粒径是sbs改性剂重要的物理指标。熔融指数表示材料加工时的流动性,熔融指数越大,加工性能越好。粒径指物质颗粒的大小,当预分散sbs改性剂与基质沥青混合时,预分散sbs改性剂的粒径越小,两者之间的溶胀与吸附作用越好,预分散sbs改性剂对基质沥青的改性越充分,获得的sbs改性乳化沥青的稳定性越好。

19.优选的,所述普通sbs改性剂为1301型sbs改性剂或yh791h型sbs改性剂。

20.优选的,所述预分散sbs改性剂与所述基质沥青的重量比为(1-15):100。

21.在一个具体的实施方案中,所述预分散sbs改性剂与所述基质沥青的重量比可以为1:100、10:100或15:100。

22.在一些具体的实施方案中,所述预分散sbs改性剂与所述基质沥青的重量比还可以为(1-10):100或(10-15):100。

23.本技术中,利用预分散sbs改性剂对沥青进行改性,并将预分散sbs改性剂与基质沥青的重量比控制在上述范围内,能够显著改变基质沥青的流变学性能,提高基质沥青的粘弹性与延展性,降低基质沥青的针入度及软化点,使得基质沥青的弹塑范围扩大,流变性能增强,进而实现基质沥青的改性。将上述改性后的沥青经乳化后施用于路面,能够显著调高路面的抗冲击、抗开裂、防水及耐磨耗能力,进而提高行车速度、减少路面维修,从而延长道路的使用寿命。

24.sbs改性剂是以苯乙烯与丁二烯单体为原料,以丁基锂为引发剂,采用溶液聚合方法制成的苯乙烯-丁二烯-苯乙烯三嵌段共聚物,它同时兼有橡胶和塑料的两种性能,在常温下具有橡胶的弹性,高温下能像热塑料一般熔融流动形成可塑性材料。此外,sbs改性剂对基质沥青有很好的改性作用。

25.优选的,所述乳化工艺是将皂液与沥青-sbs混合物加入乳化设备中进行乳化;所述皂液中包括乳化剂和水;所述乳化剂与所述水的重量比为(0.5-10):100。

26.在一个具体的实施方案中,所述乳化剂与所述水的重量比可以为0.5:100、8:100、10:100。

27.在一些具体的实施方案中,所述乳化剂与所述水的重量比还可以为(0.5-8):100或(8-10):100。

28.本技术通过调整皂液中乳化剂与水的添加比例制备出一种性能优异的皂液,该皂液能够显著降低沥青相与sbs之间的界面能,强化相间的粘合,进而提高sbs改性乳化沥青的弹性与塑性。

29.优选的,所述乳化剂选自阳离子型和阴离子型。

30.进一步,所述乳化剂选自烷基胺、烷基丙烯二胺、酰胺基胺、咪唑啉、木质胺、季铵盐和脂肪酸酯季铵盐。

31.在一个具体的实施方案中,所述乳化剂为十二烷基磺酸盐、十九烷基三甲基氯化铵、咪唑啉的混合物,所述十二烷基磺酸盐、十九烷基三甲基氯化铵、咪唑啉的重量比为1:1:2。

32.本技术中采用多种乳化剂乳化复配使用,能够获得稳定性与乳化性更好的乳化液,利用上述乳化液对沥青-sbs混合物进行乳化,可以显著提高sbs改性乳化沥青的稳定性,从而获得一种稳定性及使用性能优异的sbs改性乳化沥青。

33.优选的,所述沥青-sbs混合物与所述皂液的重量比为1:(0.25-1)。

34.在一个具体的实施方案中,所述沥青-sbs混合物与所述皂液的重量比为1:0.25、1:0.5或1:1。

35.在一些具体的实施方案中,所述沥青-sbs混合物与所述皂液的重量比为1:(0.25-0.5)或1:(0.5-1)。

36.本技术通过调整沥青-sbs混合物与皂液之间的添加重量比,能够使皂液与沥青-sbs混合物充分接触融合,从而显著降低基质沥青与sbs改性剂之间的表面张力,促使基质沥青与sbs改性剂之间分散地更加均匀,进而提高sbs改性乳化沥青的稳定性。

37.优选的,所述乳化设备的剪切速率为1000-8000r/min。

38.在一个具体的实施方案中,所述乳化设备的剪切速率可以为1000r/min、5000r/min或8000r/min。

39.在一些具体的实施方案中,所述乳化设备的剪切速率还可以为1000-5000r/min或5000-8000r/min。

40.本技术将乳化设备的剪切速率控制在1000-8000r/min范围内,能够促进沥青-sbs混合物与皂液充分接触,既提高了乳化的效果,又加快了乳化反应的进程。

41.优选的,所述皂液中还包括稳定剂;所述稳定剂为氯化钙和聚乙烯醇的混合物;所述氯化钙与所述聚乙烯醇的重量比为(4-6):1。

42.优选的,所述稳定剂与所述乳化剂的的重量比为(0.3-0.7):8。

43.在一个具体的实施方案中,所述稳定剂与所述乳化剂的的重量比可以为0.5:8。

44.在一个具体的实施方案中,所述氯化钙与所述聚乙烯醇的重量比可以为4:1、5:1或6:1。

45.在一些具体的实施方案中,所述氯化钙与所述聚乙烯醇的重量比还可以为(4-5):1或(5-6):1。

46.本技术选用的稳定剂为氯化钙与聚乙烯醇的混合物,利用两种稳定剂的协同作用,并将两种稳定剂的添加比例控制在(4-6):1范围内时,可以显著改善沥青的离析现象,进而提高sbs改性沥青的稳定性能。

47.由于基质沥青中含有较多的极性化合物,而sbs属于非极性化合物,将sbs与基质

沥青混合后,由于sbs的粘性较大,通常易集中在上部,而基质沥青则沉在下部,因此出现了分层的现象,称此现象即为离析现象。离析现象会导致了sbs改性沥青的稳定性差,进而会对其储存、运输产生不利影响。

48.进一步的,所述稳定剂中还包括介氨基巴豆酸醋;所述氯化钙、聚乙烯醇与介氨基巴豆酸醋的重量比为5:1:0.8。

49.本技术在稳定剂中还加入了辅助稳定剂介氨基巴豆酸醋,通过氯化钙、聚乙烯醇与介氨基巴豆酸醋三者之间的协同作用,可以显著降低沥青的离析现象,改善沥青的稳定性能。

50.第二方面,本技术提供一种sbs改性乳化沥青,所述sbs改性乳化沥青利用上述sbs改性乳化沥青的制备方法制得。

51.综上所述,本技术具有以下有益效果:1.本技术提供一种sbs改性乳化沥青的制备方法,该方法采用改性、乳化一体化的工艺。该工艺与相关技术相比,省掉了基质沥青与sbs改性剂在胶体磨中进行研磨的步骤,既简化了sbs改性乳化沥青的制备流程,又节省了胶体磨设备的使用,有效缩短了制备sbs改性乳化沥青所用的时间,从而提高了生产效率,降低了生产成本。

52.2.本技术提供一种sbs改性乳化沥青的制备方法,该方法首先采用预分散sbs改性剂对沥青进行改性,获得沥青-sbs混合物;然后利用乳化剂制备皂液;再将沥青-sbs混合物与皂液一起加入乳化设备,在乳化设备的高速剪切作用下中同时发挥改性、乳化的双重作用,最终获得sbs改性乳化沥青。上述方法通过控制皂液中各组分的添加量以及沥青-sbs混合物与皂液的添加比例,来改善sbs改性乳化沥青的使用性能,进而提高sbs改性乳化沥青的稳定性。

53.3.本技术提供的sbs改性乳化沥青的制备方法中,皂液中还加入了稳定剂,稳定剂显著改善了沥青的离析现象,进而提高了sbs改性沥青的稳定性能。

54.4.本技术还提供一种利用sbs改性乳化沥青的制备方法制得的sbs改性乳化沥青,该sbs改性乳化沥青使用性能好、稳定性佳。

附图说明

55.图1是背景技术中sbs改性乳化沥青的两种制备工艺流程图。

56.图2是本技术提供的sbs改性乳化沥青的制备方法流程图。

具体实施方式

57.本技术提供了一种sbs改性乳化沥青及其制备方法。

58.上述sbs改性乳化沥青的制备方法采用改性、乳化一体化工艺,具体包括以下步骤:(1)将预分散的sbs改性剂加入基质沥青中,在150-190℃下搅拌30s-1h,搅拌转速为100-300r/min,获得沥青-sbs混合物;所述预分散sbs改性剂为普通sbs改性剂或干法sbs改性剂。

59.其中,所述普通sbs改性剂为1301型sbs改性剂或yh791h型sbs改性剂;普通sbs改性剂在使用前需进行预先研磨、处理、筛选,获得熔融指数>0.2g/10min,粒径为50-800μm

的普通sbs改性剂,进一步的,所述普通sbs改性剂的熔融指数还可以为1.5-2.5g/10min,粒径还可以为80-400μm。所述预分散sbs改性剂与所述基质沥青的重量比为(1-15):100。

60.(2)将乳化剂溶于水中,混合搅拌均匀,获得皂液。所述乳化剂、水的重量比为(0.5-10):100。所述乳化剂选自阴离子和阳离子型;进一步,所述乳化剂选自烷基胺、烷基丙烯二胺、酰胺基胺、咪唑啉、木质胺、季铵盐和脂肪酸酯季铵盐。

61.进一步的,所述皂液中还可以包括稳定剂;所述稳定剂与所述乳化剂的的重量比为(0.3-0.7):8。所述稳定剂为氯化钙和聚乙烯醇的混合物;氯化钙和聚乙烯醇的重量比为(4-6):1;所述稳定剂中还可以包括介氨基巴豆酸醋;所述氯化钙、聚乙烯醇与介氨基巴豆酸醋的重量比为5:1:0.8。

62.(3)将沥青-sbs混合物与皂液按照1:(0.25-1)的重量比混合,然后置于乳化设备中,在1000-8000r/min的剪切速率下乳化5min-1h,随后置于水浴中冷却至室温,即可得到sbs改性乳化沥青。

63.利用上述sbs改性乳化沥青的制备方法制得的sbs改性乳化沥青。

64.本技术采用的干法sbs改性剂产自国路高科(北京)工程技术研究院有限公司,其熔融指数为2g/10min,粒径为200μm。;yh791h型sbs改性剂产自中国石油化工有限公司;1301型sbs改性剂产自lg化学;沥青选用70#基质沥青,产自中国石化齐鲁分公司;其余原料、试剂、溶剂等均可通过商购获得。

65.以下结合制备例1-11、实施例1-33、对比例1-3及检测结果对本技术作进一步详细说明。

66.制备例制备例1-5制备例1-5分别提供一种皂液。

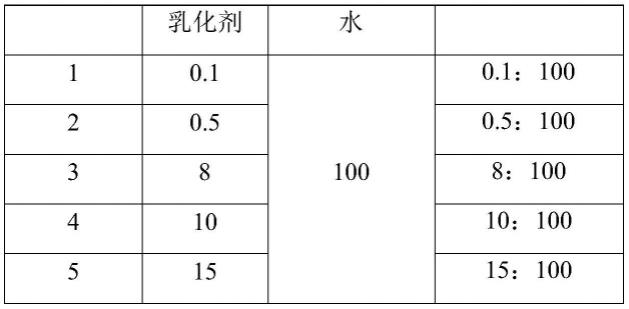

67.上述各制备例的不同之处在于:皂液中乳化剂与水的重量比,具体如表1所示。

68.上述各制备例的制备方法如下:将乳化剂溶于水中,搅拌混合均匀,即可制得皂液。其中,乳化剂为十二烷基磺酸盐、十九烷基三甲基氯化铵、咪唑啉的混合物,所述十二烷基磺酸盐、十九烷基三甲基氯化铵、咪唑啉的重量比为1:1:2。

69.表1制备例1-5提供的皂液中各组分的添加量

制备例6-10制备例6-10分别提供一种皂液。

70.上述各制备例与制备例3的不同之处在于:皂液中还加入了稳定剂,稳定剂与乳化剂的重量比具体如表2所示。

71.所述稳定剂为氯化钙和聚乙烯醇的混合物;氯化钙和聚乙烯醇的重量比为5:1。

72.表2制备例3、制备例6-10提供皂液中的乳化剂制备例11制备例11提供一种皂液。

73.上述制备例与制备例8的不同之处在于:稳定剂中还加入了介氨基巴豆酸醋,所述氯化钙、聚乙烯醇与介氨基巴豆酸醋的重量比为5:1:0.8。实施例

74.实施例1-5实施例1-5分别提供了一种sbs改性乳化沥青的制备方法。

75.上述实施例的不同之处在于:步骤(1)中筛选出的预分散sbs改性剂的熔融指数,具体如表3所示。

76.(1)取40g 1301型sbs改性剂,利用球磨机对其进行粉碎、筛选,获得一定熔融指数的预分散sbs改性剂;所述预分散sbs改性剂的粒径为150μm。

77.(2)取22g步骤(1)获得的预分散sbs改性剂加入220g基质沥青中,在170℃下搅拌30min,搅拌转速为200r/min,获得沥青-sbs混合物。

78.(3)获得制备例11提供的皂液。

79.(4)取200g沥青-sbs混合物、100g皂液混合,并置于乳化设备中,在5000r/min的剪切速率下乳化0.5h,随后置于水浴中冷却至室温,即可得到sbs改性乳化沥青。

80.表3实施例1-5中预分散sbs改性剂的熔融指数实施例熔融指数(g/10min)10.221.53242.553实施例6-9实施例6-9分别提供了一种sbs改性乳化沥青的制备方法。

81.上述实施例与实施例3的不同之处在于:步骤(1)筛选出的预分散sbs改性剂的粒径,具体如表4所示。

82.表4实施例3、实施例6-9中预分散改性剂的粒径实施例粒径(μm)315065078084009800实施例10-19实施例10-19分别提供了一种sbs改性乳化沥青的制备方法。

83.上述实施例与实施例3的不同之处在于:步骤(3)制备的皂液,具体如表5所示。

84.表5实施例3、实施例10-19提供的制备方法中所利用的皂液

实施例20-23实施例20-23分别提供了一种sbs改性乳化沥青的制备方法。

85.上述实施例与实施例3的不同之处在于:步骤(2)中,预分散sbs改性剂与基质沥青的重量比,具体如表6所示。

86.表6实施例3、实施例20-23中预分散sbs改性剂与基质沥青的重量比实施例24-27实施例24-27分别提供了一种sbs改性乳化沥青的制备方法。

87.上述实施例与实施例3的不同之处在于:步骤(4)中,沥青-sbs混合物与皂液的重量比,具体如表7所示。

88.表7实施例3、实施例24-27中沥青-sbs混合物与皂液的重量比

实施例28-29实施例28-29分别提供了一种sbs改性乳化沥青的制备方法。

89.上述实施例与实施例3的不同之处在于:步骤(4)中,乳化设备的剪切速率,具体如表8所示。

90.表8实施例3、实施例28-29中乳化设备的剪切速率实施例30实施例30提供了一种sbs改性乳化沥青的制备方法。

91.上述实施例与实施例3的不同之处在于:预分散sbs改性剂为研磨、筛选的熔融指数为2g/10min,粒径为150μm的yh791h型sbs改性剂。

92.实施例31实施例31提供了一种sbs改性乳化沥青的制备方法。

93.上述实施例与实施例3的不同之处在于:预分散sbs改性剂为无需进行研磨、筛选的干法sbs改性剂。

94.实施例32实施例32提供一种sbs改性乳化沥青的制备方法。

95.上述实施例与实施例3的不同之处在于:步骤(2)的搅拌过程的温度为150℃。

96.实施例33实施例33提供一种sbs改性乳化沥青的制备方法。

97.上述实施例与实施例3的不同之处在于:步骤(2)的搅拌过程的温度为190℃。

98.对比例对比例1对比例1提供了一种sbs改性乳化沥青的制备方法。

99.上述对比例与实施例3的不同之处在于:步骤(2)的搅拌过程的温度为100℃。

100.对比例2对比例2提供了一种sbs改性乳化沥青的制备方法。

101.上述对比例与实施例3的不同之处在于:步骤(2)的搅拌过程的温度为230℃。

102.对比例3对比例3提供了一种sbs改性乳化沥青的制备方法,具体步骤如下:(1)取30g sbs溶解于150g甲苯溶液中,加热至75℃,然后在8000rpm下高速剪切乳化;加入110g水乳化液,30min后停止乳化;最后在84mmhg的压力、45℃下减压蒸馏8-12h,获得sbs胶乳;其中,所述乳化液包括6g ac-181、2g op-10、2g c

12h25

so4na和100g水。

103.(2)将步骤(1)获得的sbs胶乳60g、水420g、沥青550g、ac-181按20g混合均匀,置于胶体磨中对沥青进行改性,胶体磨的转速为15000r/min,改性时间为3min,最后获得sbs改性乳化沥青。

104.性能检测试验利用实施例1-33、对比例1-3提供的制备方法制备sbs改性乳化沥青。并对sbs改性乳化沥青的性能进行检测,检测结果如表9所示。

105.检测方法参考jtg e20-2011。

106.针入度是表示沥青软硬程度和稠度、抗剪切破坏的能力;反应沥青的相对粘度;通常在25℃和5秒的时间内,在100g的荷重下,标准圆锥体垂直穿入沥青试样的深度接针入度,以0.1mm为单位。

107.沥青软化点是指沥青试件受热软化而下垂时的温度,常反应沥青的粘度及高温稳定性。工程中沥青的软化点不能过低,否则夏季容易融化;也不能过高,否则冬季容易脆裂,难以施工。

108.沥青的延度是指沥青的延展度。延度越大,表明沥青的塑性越好。

109.表9实施例1-33、对比例1-3获得的sbs改性乳化沥青的性能检测结果

结合表7、表9,并根据实施例1-33及对比例3的检测结果可知,本技术实施例1-33提供的利用先改性后乳化工艺制备的sbs改性乳化沥青的综合性能优于对比例3提供的利用先改性后乳化工艺制备的sbs改性乳化沥青的综合性能。因此,说明利用本技术提供的sbs改性乳化沥青的制备方法可以显著提高沥青的可塑性及流动性等,从而获得一种储存稳定性能及使用性能优异的sbs改性乳化沥青。

110.根据实施例1-5的检测结果可知,通过对比发现,当干法sbs改性剂的熔融指数>

0.2g/10min时,制备出的sbs改性乳化沥青具有较优异的使用性能,进一步的,将干法sbs改性剂的熔融指数控制在1.5-2.5g/10min范围内时,制备出的sbs改性乳化沥青的针入度、软化度、5d储存稳定性及5℃延度的综合性能优于干法sbs改性剂的熔融指数为0.2g/10min或干法sbs改性剂的熔融指数为3时制备出的sbs改性乳化沥青的针入度、软化度、5d储存稳定性及5℃延度的综合性能。因此,说明本技术将干法sbs改性剂的熔融指数控制在1.5-2.5g/10min范围内时,可以制备出使用性能及储存稳定性更为优异的sbs改性乳化沥青。

111.结合实施例3、实施例6-9的检测结果可知,当预分散sbs改性剂的粒径为80-400μm时制备的sbs改性乳化沥青的针入度、软化度、5d储存稳定性及5℃延度的综合性能优于预分散sbs改性剂的粒径为50μm或800μm时制备的sbs改性乳化沥青的针入度、软化度、5d储存稳定性及5℃延度的综合性能。因此说明,本技术将预分散sbs改性剂的粒径控制在80-400μm的范围内时,制备的sbs改性乳化沥青的使用性能及稳定性能优异。

112.根据实施例10-14的检测结果可知,随着皂液中乳化剂用量的增加,制备获得的sbs改性乳化沥青的针入度及5℃延度均呈现先增大后减小的趋势,软化点及5d储存稳定性先减小后增大的趋势。进一步对比发现,将皂液中乳化剂与水的添加比例控制在(0.5-10):100范围内制备的sbs改性乳化沥青的总体性能优于皂液中乳化剂与水的比例为0.1:100或皂液中乳化剂与水的比例为15:100制备的sbs改性乳化沥青的总体性能。因此说明,本技术将皂液中乳化剂与水的比例控制在(0.5-10):100范围内,制备的sbs改性乳化沥青的可塑性好、流动性佳,且5d储存稳定性优异。

113.结合实施例15-19的检测结果可知,实施例15-19提供的添加有稳定剂的sbs改性乳化沥青的总体性能均优于实施例3提供的不添加稳定剂的sbs改性乳化沥青的总体性能,说明加入稳定剂能够显著提高sbs改性乳化沥青的使用性能。进一步对比发现,随着皂液中稳定剂用量的增加,制备获得的sbs改性乳化沥青的针入度及5℃延度呈现先增大后减小的趋势,软化点保持不变,5d储存稳定性呈现先减小后不变的趋势。且进一步将皂液中稳定剂与乳化剂的比例控制在(0.3-0.7):8范围内,制备的sbs改性乳化沥青的针入度、软化点、5d储存稳定性及5℃延度的总体性能更为优异。因此说明,本技术将皂液中稳定剂与乳化剂的比例控制在(0.3-0.7):8范围内,制备的sbs改性乳化沥青的可塑性好、流动性佳,且5d储存稳定性优异。

114.对比实施例3、实施例17的检测结果可知,实施例3提供的稳定剂中添加有介氨基巴豆酸醋的sbs改性乳化沥青的针入度、稳定性及5℃延度均优于实施例17提供的稳定剂中不添加介氨基巴豆酸醋的sbs改性乳化沥青的针入度、稳定性及5℃延度。说明,本技术将稳定剂中氯化钙、聚乙烯醇与介氨基巴豆酸醋的重量比控制为5:1:0.8时,能够获得一种稳定性好、流动性能优异的sbs改性乳化沥青。

115.对比实施例3、实施例20-23的检测结果可知,随着预分散sbs改性剂的用量的增加,sbs改性乳化沥青的针入度、软化度及5d储存稳定性呈现先减小后增大的趋势,5℃延度呈现先增大后减小的趋势。进一步对比发现,实施例21-22提供的预分散sbs改性剂与沥青的添加比例控制在(1-15):100的范围内时,制备的sbs改性乳化沥青的综合性能更为优异。因此说明,本技术将预分散sbs改性剂与沥青的添加比例控制在(1-15):100的范围内时,可以制备出使用性能及稳定性能优异的sbs改性乳化沥青。

116.根据实施例24-27的检测结果可知,随着皂液用量的增加,sbs改性乳化沥青的针

入度、软化点、5d储存稳定性及5℃延度均呈现先减小后增大的趋势,说明沥青-sbs混合物与皂液的配比会对sbs改性乳化沥青的性能产生影响。进一步对比发现,将沥青-sbs混合物与所述皂液的重量比控制在1:(0.25-1)范围内,制备的sbs改性乳化沥青的综合性能更为优异。因此说明,本技术将沥青-sbs混合物与所述皂液的重量比控制在1:(0.25-1)范围内时,制备的sbs改性乳化沥青的使用性能及稳定性能优异。

117.对比实施例3、实施例28-29的检测结果可知,本技术将乳化设备的剪切速率控制在1000-8000r/min范围内时,获得的sbs改性乳化沥青的性能均比较优异,尤其是当剪切速率为5000r/min时,获得的sbs改性乳化沥青的使用性能及稳定性能最佳。

118.对比实施例3、实施例30-31的检测结果可知,实施例3提供的采用1301型sbs改性剂获得的sbs改性乳化沥青、实施例30提供的采用yh791h型sbs改性剂获得的sbs改性乳化沥青以及实施例31提供的采用干法sbs改性剂获得的sbs改性乳化沥青的使用性能及稳定性能均比较优异。说明1301型sbs改性剂、yh791h型sbs改性剂以及干法sbs改性剂均可用于改性基质沥青,从而能够获得一种使用性能及稳定性能优异的sbs改性乳化沥青。

119.根据实施例3、对比例1-2的检测结果可知,随着沥青-sbs混合物制备过程中搅拌温度的升高,sbs改性乳化沥青的针入度及5℃延度均呈现增大的趋势、软化点呈现明显减小的趋势,5d储存稳定性基本保持不变,进一步对比发现,将沥青-sbs混合物制备过程中搅拌温度控制在150-190℃之间时,获得的sbs改性乳化沥青的综合性能更为优异。

120.综上所述,本技术提供的sbs改性乳化沥青的制备方法中,将预分散sbs改性剂的粒径控制在80-400μm的范围内,熔融指数控制在1.5-2.5g/10min范围内;将预分散sbs改性剂与基质沥青的重量比控制在(1-15):100范围内,将皂液中乳化剂与水的比例控制在(0.5-10):100范围内;沥青-sbs混合物与皂液的重量比控制在1:(0.25-1)范围内,乳化设备的剪切速率控制在1000-8000r/min范围内时,可以制备出可塑性好、流动性佳的使用性能优异及储存稳定性优异的sbs改性乳化沥青。

121.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。