1.本发明属于建材添加剂技术领域,具体涉及到一种水泥六价铬还原剂及其制备方法。

背景技术:

2.水泥作为现代建筑的基础性材料,其质量安全直接影响着人类的健康及生态环境。随着我国基础设施的持续建设,巨大的水泥使用量导致水泥产量已连续多年位居世界第一。在水泥的生产过程中,由于原料,生产工艺等原因,在水泥及其制品中往往含有少量的铅,镉、铬等有毒、有害物质,其中以六价铬的危害最为严重。六价铬离子对人体有危害作用,轻则导致皮肤溃烂、皮肤炎等,重则引起皮肤或器官癌变。其次,与土壤或雨水接触的水泥制品会释放出可溶性六价铬,进入地表水或地下后会污染水体系统,最终危害周围的生态环境。

3.欧盟在2003年6月18日颁布了2003/53/ec禁令,规定水泥中可溶性六价铬要低于2ppm。2015年9月11日,我国发布了限制水泥中六价铬含量的强制性标准gb 31893-2015《水泥中水溶性六价铬(vi)的限量及测定方法》,该标准规定水泥中可溶性六价铬含量不大于10ppm。根据原料所属地区及生产工艺设备的不同,水泥熟料或水泥中的六价铬含量在5-20ppm,实际使用中需要在水泥中加入还原剂,从而将六价铬还原成不溶性的三价铬。

4.目前,六价铬还原剂加入水泥中的方法并不统一。有的还原剂在水泥球磨之前加入,此时需要承受水泥磨内150-200℃以上的高温,对还原剂的稳定性有一定的要求;有的还原剂在水泥生产后随水泥一起加入到均化库中,也需要承受60-80℃的温度。六价铬还原剂品种多样,但应用较广泛的主要是硫酸亚铁盐,因为其价格低廉、还原效果显著,并且不会对水泥的性能产生负面影响。但是由于结晶水不牢固、化学稳定性差等因素影响,硫酸亚铁暴露在高温环境或空气中会导致结晶水的脱除,失去结晶水的保护后fe

2

很容易被空气氧化成fe

3

,降低其在水泥使用过程中的还原性,对水泥中六价铬还原不利,对环境和生态造成巨大的影响。

技术实现要素:

5.本发明的目的是提供一种水泥六价铬还原剂及其制备方法,还原剂依靠分散剂形成分散剂包覆硫酸亚铁亲水微球,能避免高温fe

2

与氧气接触,分散组分对还原组分的保护作用,能够提高硫酸亚铁在水泥磨、水泥库内部高温环境下的稳定性,进而使得还原剂拥有更强的高温稳定性和还原性,能够有效地还原水泥中的六价铬。

6.为达上述目的,本发明提供了一种水泥六价铬还原剂,包括以下质量百分比的原料:含羟基的分散剂30-99%和硫酸亚铁溶液1-70%,含羟基的分散剂为富羟基表面的微米级或纳米级的颗粒或浆料。

7.进一步地,硫酸亚铁溶液为七水合硫酸亚铁溶液和/或一水合硫酸亚铁溶液,七水合硫酸亚铁溶液与一水合硫酸亚铁溶液的混合比为任意比例。

8.进一步地,颗粒为硅微粉、纳米氧化硅、玻璃微珠、漂珠和纳米氧化铝中的至少一种。

9.进一步地,浆料为硅微粉、纳米氧化硅、玻璃微珠、漂珠和纳米氧化铝中的至少一种与水的混合物。

10.进一步地,本发明还提供了一种水泥六价铬还原剂的制备方法,包括以下步骤:将硫酸亚铁溶液喷洒于含羟基的分散剂表面,搅拌后制得。

11.进一步地,含羟基的分散剂为浆料时,还需要将搅拌后的材料蒸发浓缩、冷却结晶、过滤,并真空烘干后研磨,制得水泥六价铬还原剂;

12.其中,所述冷却结晶的温度为0-15℃,真空烘干的温度为40-80℃。

13.进一步地,研磨的粒径为200目及以上。

14.进一步地,含羟基的分散剂为颗粒时,搅拌后成粒即可制得水泥六价铬还原剂。

15.综上所述,本发明具有以下优点:

16.本发明还原剂依靠分散剂形成分散剂包覆硫酸亚铁的亲水微球,能避免高温fe

2

与氧气接触,分散组分对还原组分的保护作用,能够提高硫酸亚铁在水泥磨、水泥库内部高温环境下的稳定性,进而使得还原剂拥有更强的高温稳定性和还原性,能够有效地还原水泥中的六价铬。

具体实施方式

17.本发明中,水合硫酸亚铁由so

42-,fe(h2o)

62

及h2o组成。每个s的配位氧原子是来自结晶水h2o的三个氢键的受体。自由h2o既是八面体中h2o基团的供体,同时也是受体。因此,分子内部共分布有14个氢键。水合硫酸亚铁在60℃左右便会脱去三个结晶水,当温度达到80-90℃后变为一水硫酸亚铁,当温度升高到156℃以上就会变为碱性硫酸铁。在本发明中,分散剂粒子表面富含有羟基,根据硬团聚化学键理论,表面羟基团能与结晶水之间桥接形成氢键。因此微纳米粒子能够在团聚过程中包覆在硫酸亚铁表面形成一层壳体。更外层的粒子未与硫酸亚铁以氢键相连,并且处于不稳定状态,在表面能驱使下,会自发靠近第一层壳体上的粒子,从而形成第二层壳体。

18.需要注意的是,虽然壳体紧密包裹在硫酸亚铁表面,但是并不会影响硫酸亚铁的溶解度和溶解速度。壳体表层的大量羟基团是极性亲水官能团,与水接触时能迅速溶解释放内部的硫酸亚铁。因此,在水泥的拌制过程中,壳体能迅速解体释放内部的硫酸亚铁达到还原六价铬的目的。

19.本发明中的硫酸亚铁为七水合硫酸亚铁或一水合硫酸亚铁的一种或两种按任意比例混合得到的混合物或硫酸亚铁溶液。

20.本发明中,分散剂为具有富羟基表面的微米级或纳米级颗粒或浆料。均为常规市售产品,但必须选择富羟基表面的产品。例如北京德科岛金科技有限公司的纳米二氧化硅,其为具有颗粒尺寸小、微孔多、比表面积大、表面羟基含量高,对紫外线、可见光及红外线反射能力强等特点。物性参数:氧化硅分子式:sio2,分量:60.084,密度:2.2g/cm3,熔点:1723度,沸点:2230度,硬度:4.5,热导率4w/(m.k)。

21.例如北京德科岛金科技有限公司的纳米氧化铝,主要成分为纳米氧化铝r-a-氧化铝。例如洛阳汇矽微硅粉有限公司的硅灰(即硅微粉)等,硅灰在水中易形成-si-oh基,具有

较强的亲水性和活性,能增强耐火材料的凝聚,同时对高温性能有较大的改善,并可延长耐火制品的使用寿命。

22.例如颜钛云商的高性能空心玻璃微珠(gs20、gs25、gs32、gs38hs、gs40、gs46、gs60),gs系列高性能空心玻璃微珠具有良好的亲水性,适用于油田、复合材料及涂料领域等。

23.例如佳汇漂珠的漂珠等均为常规市售带有羟基的产品。

24.由于粒子尺寸进入了微纳米级量级,因而具有量子尺寸效应、小尺寸效应、表面效应和宏观量子尺寸效应,从而使微纳粒子具有一系列优异的物理、化学及表面与界面性能,在混凝土中使用可取得超常的效果。同时,微纳米级粒子的表面能很高、表面活性高,在单个颗粒形式存在时处于不稳定状态。为降低表面能从而达到稳定状态,颗粒之间会相互靠近,引起微纳米颗粒的团聚,获得大小不一的团聚小球。

25.分散剂可以是粉料颗粒形态,也可以是浆料形态;当分散剂为颗粒时,颗粒可以选用硅微粉、纳米氧化硅、玻璃微珠、漂珠、纳米氧化铝的一种或几种按任意比例混合得到的混合物。

26.当分散剂为浆料时,可以选用硅微粉、纳米氧化硅、玻璃微珠、漂珠、纳米氧化铝的一种或几种按任意比例与水混合得到浆料。分散剂浆料中粒子以硅氧四面体、铝氧八面体以si-o-si、al-o-al主要以相互连接形成多元体,表面存在大量断键和氢键,当硫酸亚铁溶于浆料的过程中,部分亚铁离子与微纳粒子形成双电层,部分氢键存在于弥散分布在凝胶液相里。经过真空低温干燥,随着液相被蒸发,硫酸亚铁开始缓慢结晶,最终硫酸亚铁晶体在分散剂粒子桥接的骨架中均匀分布。在研磨过程中,由于粒子的表面上分布大量的羟基,能够与硫酸亚铁的结晶水间形成氢键。因此,粒子包覆在硫酸亚铁晶体表面形成保护壳体。

27.在高温情况下,形成的表面富羟基的壳体对内部的还原组分由保护作用。壳体隔绝了硫酸亚铁与外界的直接接触,减弱了空气对还原组分的氧化作用。此外,壳体能够减缓内部硫酸亚铁的升温速度。一方面,壳体对由外向内的热传递有抑制作用;另一方面,由于壳体率先受热,温度激发壳体上si-oh发生脱水缩合反应从而形成si-o-si,反应能吸收一部分热量,以保护内部的还原组分。另外,壳体与硫酸亚铁的结晶水之间形成的氢键会增大硫酸亚铁失去结晶水所需要的能量,提高硫酸亚铁无效化的临界温度。

28.本发明提供的水泥六价铬还原剂的应用方法为:在水泥熟料、石膏、掺和料球磨后,同磨后水泥一起加入到均化库中。水泥六价铬还原剂掺量低,工艺简单,具有较高的六价铬还原效率,且对水泥的相关性能没有负面影响。

29.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.实施例1

31.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的硅微粉80%和一水合硫酸亚铁20%。

32.本实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在硅微粉表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

33.实施例2

34.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的纳米氧化硅70%、一水合硫酸亚铁20%和七水合硫酸亚铁10%。

35.本实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在纳米氧化硅表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

36.实施例3

37.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的纳米氧化硅30%、富羟基表面的玻璃微珠40%、一水合硫酸亚铁20%和七水合硫酸亚铁10%。

38.本实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在混匀的纳米氧化硅和玻璃微珠表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

39.实施例4

40.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化铝20%、富羟基表面的硅微粉30%、一水合硫酸亚铁20%和七水合硫酸亚铁20%。

41.本实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在混匀的漂珠、纳米氧化铝及硅微粉表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

42.实施例5

43.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化硅30%、富羟基表面的硅微粉10%、富羟基表面的玻璃微珠10%、一水合硫酸亚铁20%和七水合硫酸亚铁20%。

44.实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在混匀的漂珠、纳米氧化硅、硅微粉及玻璃微珠表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

45.实施例6

46.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化硅10%、富羟基表面的硅微粉10%、富羟基表面的玻璃微珠10%和七水合硫酸亚铁60%。

47.实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在混匀的漂珠、纳米氧化硅、硅微粉及玻璃微珠表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

48.实施例7

49.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化铝5%、富羟基表面的硅微粉25%、富羟基表面的玻璃微珠10%和七水合硫酸亚铁50%。

50.实施例中的水泥六价铬还原剂的制备方法为:将硫酸亚铁配置成饱和溶液,随后喷洒在混匀的漂珠、纳米氧化铝、硅微粉及玻璃微珠表面,经高速搅拌后成粒,得到水泥六价铬还原剂。

51.实施例8

52.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的硅微粉40%和一水合硫酸亚铁60%。

53.实施例中的水泥六价铬还原剂的制备方法为:将硅微粉与水按粉料:水=1:2的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在0℃下冷却结晶,过滤,于40℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

54.实施例9

55.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的纳米氧化硅70%和七水合硫酸亚铁30%。

56.实施例中的水泥六价铬还原剂的制备方法为:将纳米氧化硅与水按粉料:水=1:1.5的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在5℃下冷却结晶,过滤,于50℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

57.实施例10

58.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:

59.富羟基表面的纳米氧化硅30%、富羟基表面的硅微粉50%、七水合硫酸亚铁10%和一水合硫酸亚铁10%。

60.实施例中的水泥六价铬还原剂的制备方法为:将纳米氧化硅、硅微粉与水按粉料:水=1:1.5的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在10℃下冷却结晶,过滤,于60℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

61.实施例11

62.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的玻璃微珠40%、富羟基表面的硅微粉20%、七水合硫酸亚铁20%和一水合硫酸亚铁20%。

63.实施例中的水泥六价铬还原剂的制备方法为:将玻璃微珠、硅微粉与水按粉料:水=1:2的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在15℃下冷却结晶,过滤,于70℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

64.实施例12

65.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化铝20%、富羟基表面的硅微粉30%、一水合硫酸亚铁20%和七水合硫酸亚铁20%。

66.实施例中的水泥六价铬还原剂的制备方法为:将漂珠、纳米氧化铝、硅微粉与水按粉料:水=1:2的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在15℃下冷却结晶,过滤,于80℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

67.实施例13

68.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化硅30%、富羟基表面的硅微粉10%、富羟基表面的玻璃微珠10%和七水合硫酸亚铁40%。

69.实施例中的水泥六价铬还原剂的制备方法为:将漂珠、纳米氧化硅、硅微粉、玻璃

微珠与水按粉料:水=1:2的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在0℃下冷却结晶,过滤,于80℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

70.实施例14

71.本实施例提供了一种水泥六价铬还原剂,还原剂的原料及其质量百分比为:富羟基表面的漂珠10%、富羟基表面的纳米氧化铝30%、富羟基表面的硅微粉10%、富羟基表面的玻璃微珠10%、一水合硫酸亚铁20%和七水合硫酸亚铁20%。

72.实施例中的水泥六价铬还原剂的制备方法为:将漂珠、纳米氧化铝、硅微粉、玻璃微珠与水按粉料:水=1:2的质量比混合搅拌,制备成浆料分散剂。随后将浆料分散剂与硫酸亚铁混合均匀,蒸发浓缩,在15℃下冷却结晶,过滤,于40℃真空烘干,研磨至200目,获得水泥六价铬还原剂。

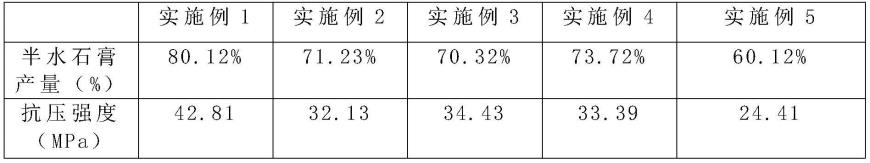

73.试验例1

74.按制备常规42.5等级水泥生产工艺流程,将实施例1-14的水泥六价铬还原剂,按100克/吨的添加量与水泥熟料、石膏、混合材等在水泥厂水泥磨中球磨获得水泥。

75.对比例1

76.按制备常规42.5等级水泥生产工艺流程,不加入任何还原剂,将水泥熟料、石膏、混合材等共同球磨获得水泥。

77.对比例2

78.按制备常规42.5等级水泥生产工艺流程,将一水合硫酸亚铁按100克/吨的加入量与水泥熟料、石膏、混合材等共同球磨获得水泥。

79.比较例3

80.按制备常规42.5等级水泥生产工艺流程,将七水合硫酸亚铁按100克/吨的加入量与水泥熟料、石膏、混合材等共同球磨获得水泥。

81.其中,水泥熟料为满足gb175的硅酸盐水泥熟料,混合材为满足gb175的粒化高炉矿渣、火山灰质混合材料、粉煤灰混合物,水泥熟料:石膏:高炉矿渣:火山灰质混合材料:粉煤灰=82:4.5:3:6.5:4。

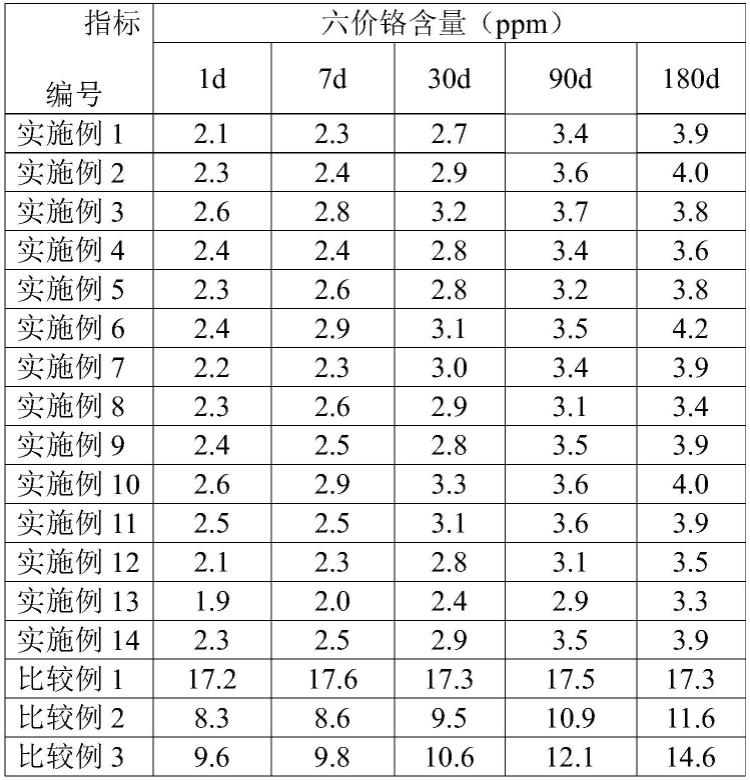

82.采用gb 31893-2015《水泥中水溶性六价铬(vi)的限量及测定方法》测定试验例1及对比例1-3不同时间的六价铬含量,结果如表1所示:

83.表1:水泥中水溶性六价铬含量

[0084][0085]

虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。