1.本发明涉及矿用封孔材料技术领域,特别涉及一种矿用封孔固化膨胀材料及其制备方法。

背景技术:

2.瓦斯抽采和多数瓦斯治理措施均需通过实施钻孔来实现,钻孔封孔质量直接影响钻孔能效的发挥。钻孔抽采瓦斯过程中,钻孔封孔质量影响抽采的浓度,孔口抽采负压,是决定抽采的关键。目前水泥基封孔材料是目前我国煤矿用量最大,应用最为广泛的封孔材料:将水泥熟料与水搅拌混合制成流动水泥浆(水泥砂浆),利用注浆泵将浆液注入钻孔内。水泥封孔成本低,原料来源广泛,易于操作,且封孔深度大。普通膨胀水泥封孔材料膨胀受温湿度影响大,稳定性差,且固化和膨胀时间难以匹配,除此之外还存在以下缺陷:在井下高湿环境下固化时间长、早期强度低,易收缩产生裂隙和抗冲击性差的问题,需要进一步对其进行改性处理。

技术实现要素:

3.为解决以上技术问题中至少一个方面,本发明提供一种矿用封孔固化膨胀材料,对上述各种封孔材料的不足之处加以补充完善,该材料流动性好,可以对钻孔周围裂隙进行有效封堵,针对膨胀剂加入优化的稳定剂,固化时膨胀剂膨胀性稳定,受到温湿度影响小,始终维持较好的固化及膨胀时间匹配度;且材料本身具有膨胀性对普通水泥固化后易收缩的缺陷加以完善且具有较好的早期强度,固化后可以对钻孔密封段形成有效的支护;从而大幅度提升钻孔整体结构构件的承载能力与使用性能和针对多种类型钻孔通用封堵性;另外,该固化膨胀材料能提高结构的耐久性,并具有良好的工作性能、高体积稳定性和经济性;同时加入优选的早强剂,改善固化膨胀材料早期强度;同时优化缓凝剂体系和铝粉膨胀剂协同作用,使得膨胀时间和固化膨胀材料固化时间较好的匹配。

4.本发明提供一种矿用封孔固化膨胀材料,以质量份计,原料组成包括:

5.水泥97-118份,粉煤灰28-31份,水56-66份,膨胀剂2.9-3.9份,稳定剂3.8-4.7份。

6.稳定剂为聚磷酸盐、有机膦酸盐、聚丙烯酸盐、聚丙烯酸盐共聚物中一种或多种,进一步优选为六偏磷酸钠、三聚磷酸钠、氨基三甲叉膦酸、乙二胺四甲叉膦酸、羟基乙叉二膦酸和聚丙烯酸盐xt-1100中一种或多种;在膨胀材料浆液具有稳定抗分层效果,同时可以选择性提高铝粉膨胀剂的稳定性,延迟膨胀反应,进一步地,优选粒径为0.10-0.26μm的亚微米铝粉膨胀剂对稳定剂最敏感,具有最低的反应速率和延迟反应现象。

7.较传统的封孔材料增加了粉煤灰,采用燃煤工艺先进的电厂生产的优质ⅰ级特细粉煤灰;其品质应不低于国家标准《用于水泥和混凝土中的粉煤灰》gb/t 1596-2005等相关标准的规定要求,且其细度0.045mm方孔筛余不大于10%,烧失量不大于3%,so3含量不大于2%,含水量不大于1%,需水量比不大于95%,比表面积大于700m2/kg。

8.优选的,粉煤灰的平均粒径为3-6μm。

9.进一步地,优选的膨胀剂为亚微米铝粉。

10.进一步地,所述膨胀剂限制膨胀率不小于0.05%。

11.进一步地,为了提高固化膨胀材料的早期强度,固化膨胀材料还加入硫酸锂9.5-9.8份。进一步地,为了降低固化膨胀材料气泡量提升密封效果,固化膨胀材料中还加入消泡剂0.4-1.3份;所述消泡剂优选为粉末消泡剂;所述粉末消泡剂优选为聚醚醇酯类消泡剂。

12.进一步地,为了防止固化膨胀材料过早固化凝结,降低对钻孔周边的微裂隙密封效果,固化膨胀材料中还加入缓凝剂1.1-1.6份;缓凝剂优选无机金属碱,进一步优选为氢氧化钠、氢氧化钾和氢氧化钙中一种或多种。缓凝剂前期可以抑制硅酸钙沉淀形成进而抑制水泥过快结晶,随着膨胀剂中铝粉膨胀同时消耗缓凝剂,导致缓凝剂消耗,对水泥缓凝抑制作用消除,水泥顺利凝固。缓凝体系需要与膨胀体系协同使用,将膨胀材料固化时间控制在膨胀材料顺利膨胀之后或者膨胀材料已经完成80%以上的膨胀,且材料表面无贯穿气孔,因而避免了膨胀不完全导致的钻孔周边的微裂隙密封效果较差。

13.进一步地,为了提高固化膨胀材料中水泥、粉煤灰填料、膨胀剂等与消泡剂等物质亲和度,进一步改善体系力学性能,固化膨胀材料还添加有偶联剂1.2-1.9份,优选的偶联剂铝酸酯偶联剂,较普通偶联剂可以在使用时遇水迅速分解生成包含氢氧化铝和有机组分体系的混合体系,而硅烷偶联剂等水解后生成一个硅酸基团和多个有机基团,铝酸酯偶联剂较普通硅烷偶联剂等具有更多的无机相更适合于无机填料占主导的膨胀材料体系。

14.固化膨胀材料固化后固化膨胀材料固化后抗压强度63-75kn,应力峰值大12.6mpa,初凝时间不小于17.2min;膨胀率达到最终膨胀率80%的时间为10-20min;粘聚性测试结果为1800-2800mpa

·

s。

15.矿用封孔固化膨胀材料的制备方法,用于制备上述固化膨胀材料,包括如下步骤:

16.将稳定剂均匀拌入水中得到混合液一,并将膨胀剂均匀混合于水泥中得到混合物二;

17.按照重量配比将所述混合物二和部分混合液一,均匀搅拌后,再按照给定重量配比加入粉煤灰、缓凝剂、偶联剂和硫酸锂;

18.加入消泡剂和剩余的混合液一,均匀搅拌,静置后再搅拌至均匀、出料,即得所述固化膨胀材料。

19.优选后,原料组成为:水泥97-118份,粉煤灰28-31份,水56-66份,膨胀剂2.9-3.9份,消泡剂0.4-1.3份,缓凝剂1.1-1.6份,偶联剂1.2-1.9份,稳定剂3.8-4.7份;为了进一步提高混合均匀度提升固化膨胀材料强度和密封完整性,首次添加混合液一为4-6份;二次添加混合液一57.4-70.8份。

20.有益效果:

21.1.为改善膨胀材料本体强度,通过加入活性矿物掺料(特细粉煤灰),采用等量取代法代替部分水泥,利用膨胀剂、粉煤灰等的火山灰反应、增强效应、填充效应、耐久性改善效应,并充分利用膨胀剂、粉煤灰等复合掺入及膨胀剂、粉煤灰等与高效偶联剂的复合掺合料所产生的超叠加效应。根据它们与水泥颗粒粒径不在同一级的特点优化固化膨胀材料中胶凝材料部分的颗粒级配,粉煤灰能够填充水泥颗粒间的孔隙,不仅使该材料与材料之间的界面结构以及水泥石的孔结构均得到了大幅改善,提高了水泥石的致密度、抗渗性,同时

典型的致密结构能扩展到骨料表面,从而使材料整体更加密实坚硬,材料的力学性能(尤其是与钻孔壁之间的粘结性能)、耐久性能和工作性能均有很大的提高。

22.2.选用亚微米铝粉作为活性金属离子高效膨胀剂,铝粉的加入能防止或减少固化膨胀材料的水化、硬化中化学反应、物理反应和热力学反应所引起的体积收缩开裂进行补偿,并能填充、堵塞各种毛细孔缝使材料内部结构更加致密,不仅大大提高了材料的抗裂防渗性能和体积稳定性,并可使材料的密实性和强度得到进一步的提高;改善普通水泥材料的收缩性能,可对材料硬化反应所产生的体积收缩开裂进行补偿,可以填充、堵塞材料中的各种毛细孔缝,提高材料的整体抗裂防渗性能、密实性、强度和体积稳定。

23.3.为改善膨胀材料固化时间和膨胀时间匹配度,采用铝粉结合无机金属碱的“膨胀-缓凝体系”,缓凝剂前期可以抑制硅酸钙沉淀形成进而抑制水泥过快结晶,随着膨胀剂中铝粉膨胀同时消耗氢氧化钠,导致氢氧化钠消耗,对水泥缓凝抑制作用消除,水泥顺利凝固;所述缓凝体系需要与铝粉膨胀体系协同使用,将膨胀材料固化时间控制在膨胀材料顺利膨胀之后或者膨胀材料已经完成80%以上的膨胀,且材料表面无贯穿气孔,因而避免了膨胀不完全导致的钻孔周边的微裂隙密封效果较差,避免了矿用封孔材料固化时间长及固化和膨胀时间不匹配问题。

24.4.加入磷酸盐、有机膦酸盐、聚丙烯酸盐类物质作为稳定剂对铝膨胀剂具有钝化作用,在表面电荷作用下稳定剂很容易吸附于铝粉表面,在小范围内改变了ph环境降低了原本氢氧根浓度,进而抑制了铝粉和水反应速率延缓了和水的反应;进一步地,所述稳定剂还存在对铝粉颗粒粒径的选择性,对0.10-0.26μm亚微米铝粉更好的抑制效果,可以作为调节膨胀速率的调节剂,提高膨胀速率和固化速率的匹配度,提高密封完整性。

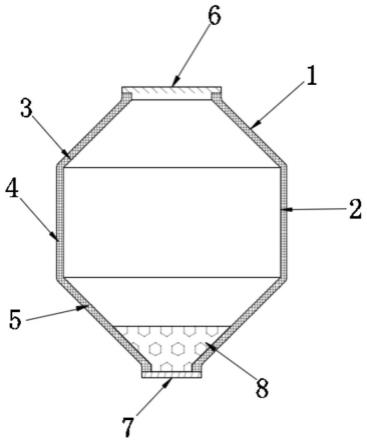

25.5.由于掺加适量的粉煤灰可以固化膨胀材料的流动性、粘聚性和保水性,但粉煤灰代替部分水泥会在一定程度上降低材料的早期强度,而掺入适量的硫酸锂,可显著提升固化膨胀材料的强度和耐久性;一方面硫酸锂中so

42-与水泥水化产物ca(oh)2反应生成高分散度的硫酸钙,锂离子有助于控制形貌,较加入的硫酸钙更容易与水泥成分铝酸三钙反应生成针状、棒状、空管状钙帆石结晶,构成水泥石强度发展的早期框架结构;另一方面so

42-消耗c3s、c2s水化生成的ca(oh)2,促进c3s、c2s的水化;粉煤灰和硫酸锂的共同使用则可以提膨胀材料整体密实度,从而提高材料与钻孔壁之间的粘结性能。

26.6.本发明优选铝酸酯偶联剂,较普通硅烷偶联剂等可以在使用时遇水迅速分解生成包含氢氧化铝和有机组分体系的混合体系,具有更多的无机相因而更适合于无机填料占主导的固化膨胀材料体系。

27.7.本发明中选择使用聚醚醇酯类消泡剂,可对材料搅拌过程中形成且振捣密实后仍残留在材料内部的大量微泡进行脱泡,使其密实度有效提高,避免了材料在采动应力以及地应力作用下内部孔洞相互贯通形成裂隙导致钻孔漏气,增强了材料的耐久性和剪切稳定性。

28.8.固化膨胀材料的原材料中含有大量的粉煤灰、活性金属离子、无机非金属碱性离子,它们是工业废料,其消纳可对环境保护做出巨大贡献,符合可持续发展的要求,是一种绿色材料,一种环境友好材料;同时尽量减少水泥颗粒、外加剂颗粒及超细活性矿物颗粒在材料搅拌时到处飞扬投料的方法实现的,制备工艺简单并易于实现,适合于工程化和产业化,便于大规模推广应用,实现了粉煤灰废物利用,具有较好的社会效益。

附图说明

29.附图1示出了实施例1及对比例1-3的试样轴向应力-应变曲线;

30.附图2示出了实施例1的sem图;

31.附图3示出了对比例6的sem图;

32.附图4示出了对比例7的sem图;

33.附图5示出了对比例8的sem图;

34.附图6示出了空白组、实施例1及实验例1-2粘聚性测试结果;

35.附图7示出了实施例1、实验例3-5膨胀-时间效应规律;

36.附图8示出了实施例1、实验例6-7膨胀-时间效应规律。

具体实施方式

37.现在将参照若干示例性实施例来论述本发明的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本发明的内容,而不是暗示对本发明的范围的任何限制。

38.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

39.本发明研制的用于矿用固化膨胀材料,除了与普通水泥封孔类材料采用类似的材料—水泥、水外,还加入了其不可缺少的组分:缓凝剂、偶联剂、稳定剂、高效膨胀剂和膨胀剂、粉煤灰等(铝粉、粉煤灰),另外还掺入了粉末消泡剂。矿用固化膨胀材料较普通水泥封孔类材料相比较,其强度和性能均较普通水泥材料有不同幅度的提高。通过加入超细活性矿物惨料,利用超细活性矿物掺料的火山灰反应、(微)填充效应及增塑效应,优化固化膨胀材料中胶凝材料部分的颗粒级配,不仅使固化膨胀材料之间的界面结构孔结构均得到了大幅改善,提高了水泥石的致密度、抗渗性,同时典型的致密结构能扩展到材料表面,从而使固化膨胀材料更加密实坚硬,固化膨胀材料的力学性能(尤其是与钻孔壁之间的粘结性能)和耐久性能均有很大的提高。同时,通过粉末消泡剂的掺入,可减少固化膨胀材料在搅拌过程中形成且振捣密实后仍残留在材料内水泥浆体中或界面过度区的大量气泡进行脱泡,使其密实度有效提高,促进固化膨胀材料的力学性能(包括与钻孔壁间的粘结性能)和耐久性能提高。另外,通过膨胀剂的掺加,可使材料具有一定的膨胀性,改善普通水泥材料的收缩性能,可对材料硬化反应所产生的体积收缩开裂进行补偿,可以填充、堵塞材料中的各种毛细孔缝,提高材料的整体抗裂防渗性能、密实性、强度和体积稳定性;可以增强粉煤灰的活性,提高正向水合反应的动力,对所配制固化膨胀材料的强度有显著的提高;而缓凝剂的加入,则延长了固化膨胀材料的固化时间,在初期有利于浆液在注浆压力作用下渗透至钻孔周围裂隙,对钻孔周围煤岩体进行封堵,提高了钻孔整体结构的稳定性和密封性,同时铝粉膨胀剂和缓凝剂反应,在膨胀的同时逐渐解除缓凝剂对材料固化的抑制,使得固化时间和膨胀时间较好的匹配。

40.本发明所要解决的关键技术问题是,确保固化膨胀材料固化时间和膨胀时间匹配,确保膨胀剂体系膨胀时间的稳定,尤其是在高温高湿环境下,缓凝剂优选为无机金属碱;进一步优选为氢氧化钠、氢氧化钾、氢氧化钙等可溶无机金属碱,均可以和铝粉膨胀剂

反应,在铝粉膨胀同时消耗缓凝剂,逐渐解除固化抑制使得固化时间和膨胀时间可以匹配;采用聚磷酸盐、有机膦酸盐、聚丙烯酸盐、聚丙烯酸盐共聚物中一种或多种,进一步优选为六偏磷酸钠、三聚磷酸钠、氨基三甲叉膦酸、乙二胺四甲叉膦酸、羟基乙叉二膦酸和聚丙烯酸盐xt-1100中一种或多种,稳定剂可以抑制膨胀剂和缓凝剂或水反应前期产气膨胀,避免了膨胀时间过快和膨胀时间不匹配的问题;也同时提高了膨胀剂在高湿环境下稳定性。

41.本发明选择原材料时,考虑到所配制固化膨胀材料的强度较高,根据最大密实度理论对材料中颗粒级配进行优化,使粗细颗粒互相有良好的填充,以减小材料中的空隙率;同时,一般水泥的平均粒径为20-30μm,小于10μm的颗粒并不多。而膨胀剂、粉煤灰等的颗粒粒径远比水泥颗粒粒径细小,超细粉煤灰的平均粒径为3-6μm,可以填充水泥颗粒之间的空隙,亚微米铝粉的平均粒径也很小,为0.10-0.26μm,可以填充水泥颗粒与超细粉煤灰颗粒之间以及超细粉煤灰粒子之间的空隙和填充胶凝颗粒之间及其与界面结构之间的微细缝隙或空隙,故此在所配制的固化膨胀材料对胶凝材料部分的颗粒级配进行优化也至关重要。膨胀剂、粉煤灰等的掺入,降低了水泥颗粒之间和界面的空隙率,使水泥石结构和界面结构更为致密,阻断了可能形成的渗透通路,从而使所配制的固化膨胀材料的抗渗性大幅度提高,水及其它各种侵蚀介质(cl-、so

42-、co2等)均难以进入材料内部,并可减少碱-硅反应的发生几率和次氯酸钙的生成几率,其强度和耐久性能得到大幅度提高。即当水泥石结构和界面结构中大于0.1μm的大孔含量较低时,将有利于所配制固化膨胀材料的各项性能的改善,否则,对所配制固化膨胀材料的强度、抗渗性能、抗腐蚀性能和耐久性能均不利。

42.以膨胀剂、粉煤灰等取代部分水泥后,还可以使水泥颗粒空隙中的一部分水分被填充其内的矿物掺合料置换出来,可使水泥净浆的粘聚性(粘度)减小和流动度增大。为了保证所研制固化膨胀材料的高工作性能,本发明采用缓凝剂和膨胀剂、粉煤灰等复合掺入的方法,在两者的协同工作下,活性矿物掺料的微细颗粒不仅充分发挥了它们的(微)填充效应,并将填充于空隙之中的水分置换出来,使颗粒之间的间隔水层加厚;另外,膨胀剂、粉煤灰等的微细颗粒吸附了材料分子,其表面形成的双电层电位所产生的静电斥力大于粉体粒子之间的万有引力,促使粉体颗粒分散,并进一步加剧水泥颗粒的分散,使水泥净浆的流动性增加,从而有效地改善了混合料的流动性;同时,超细膨胀剂、粉煤灰等的复合掺入降低了水化热,可提高固化膨胀材料的体积稳定性。

43.由于煤层赋存深度的极大不同,各个深度阶段的煤层由于上覆岩层自重应力、周围其余复杂的应力条件,不同深度的钻孔所承受的压力也不尽相同,因而对不同强度下的膨胀材料进行研发,以适用于不同埋深的煤层,在满足封孔要求的同时最大限度的发挥出材料的性能。根据固化膨胀材料的强度特征及材料的特性,固化膨胀材料适用于埋深为0-500m范围的煤层,在此范围内对钻孔进行有效的支撑,若在此范围内,钻孔所受应力偏大,可适当调节固化膨胀材料中各组分比例对钻孔进行封堵。

44.下面给出具体实施例来进一步说明本发明:

45.(一)原材料

46.1.水泥

47.选择质量稳定po水泥(普通硅酸盐水泥),所选水泥性能指标符合国家现行相关标准的要求,其碱含量少、水化热低、需水性也低。

48.2.粉煤灰

49.采用燃煤工艺先进的电厂生产的优质ⅰ级特细粉煤灰。其品质符合国家标准《用于水泥和混凝土中的粉煤灰》gb/t 1596-2005等相关标准的规定要求,其细度(0.045mm方孔筛筛余,%)不大于5%,烧失量为2.2%,so3含量为1.2-1.9%,需水量比小于95%,比表面积约为1000m2/kg。

50.3.膨胀剂

51.选用亚微米铝粉的品质符合国家标准《高强高性能混凝土用矿物外加剂》gb/t 18736-2002等相关标准的规定要求,亚微米铝粉的含水率均小于1%,烧失量均不大于3%,火山灰活性指数均大于95%。亚微米铝粉的比表面积约为27000m2/kg。

52.经过大量尝试性对比试验及与水泥相容性试验,该发明所选用的膨胀剂为0.1-0.26μm的亚微米铝粉,其品质符合国家标准《混凝土膨胀剂》gb 23439-2009等相关标准的规定要求,且其细度(0.08mm方孔筛筛余,%)不大于10%,比表面积约为400m2/kg,限制膨胀率(水中7天)不小于0.05%。如无特殊说明,本文所述的铝膨胀剂均指0.1-0.26μm的亚微米铝粉;膨胀剂可以为粒径不同铝粉或粒径不同铝粉组合。

53.4.硫酸锂

54.硫酸锂为与有机组分的协调效应,同时具有促进水泥早起水化的作用,具体原因为:一方面so

42-与水泥水化产物ca(oh)2反应生成高分散度的硫酸钙,较加入的硫酸钙更容易与水泥成分铝酸三钙反应生成针状、棒状、空管状钙帆石结晶,构成水泥石强度发展的早期框架结构;另一方面so

42-消耗c3s、c2s水化生成的ca(oh)2,促进c3s、c2s的水化。

55.5.偶联剂

56.偶联剂用于改善无机填充剂或增强材料的界面性能的一种塑料添加剂,其用量一般为0.5%-2%。偶联剂一般由铝酸酯偶联剂,亲无机基团可与无机填充剂或增强材料作用,亲有机基团可与有机组分作用。

57.6.稳定剂

58.稳定剂选择聚磷酸盐、有机膦酸盐、聚丙烯酸盐、聚丙烯酸盐共聚物中一种或多种,进一步优选为六偏磷酸钠、三聚磷酸钠、氨基三甲叉膦酸、乙二胺四甲叉膦酸、羟基乙叉二膦酸和聚丙烯酸盐xt-1100中一种或多种。

59.7.拌合水

60.选用自来水为拌合水,其品质符合国家建设部部标准《混凝土拌合用水标准》jgj63-2006等相关标准的规定要求,且碱含量少于800mg/l。

61.8.消泡剂

62.消泡剂优选为粉末消泡剂;具体为聚醚醇酯类消泡剂,白色粉末状ph-5-8的白色粉末。

63.(二)配合比

64.本发明对于将会在矿用封孔的固化膨胀材料提供的实施例1-3的配合比如表1所示,其中实施例1缓凝剂为氢氧化钠,稳定剂为乙二胺四甲叉膦酸;实施例2缓凝剂为氢氧化钾,稳定剂为六偏磷酸钠;实施例3缓凝剂为氢氧化钠与氢氧化钾混合物,稳定剂为聚丙烯酸盐xt-1100;po32.5r、po42.5r与po52.5r表示水泥不同的强度等级。

65.表1用于矿用封孔固化膨胀材料配合比(质量份)

[0066][0067]

为进一步验证本发明配方优选合理性,设置对比例1-8:

[0068]

对比例1膨胀剂中亚微米铝粉比例高于本文限定的质量范围,膨胀剂总量依然为2.9质量份,其余组分用量均与实施例1相同;对比例2膨胀剂中亚微米铝粉比例低于本文限定范围,膨胀剂总量依然为2.9质量份,其余组分用量均与实施例1相同;对比例1和对比例2用于证明亚微米铝粉用量超出本技术设定范围带来的不良影响;

[0069]

对比例3采用现有技术中10-100um的铝粉作为膨胀剂,膨胀剂总量依然为2.9质量份,其余组分用量均与实施例1相同,用于和本技术实施例1对比证明超出本技术设定铝粉粒径组成范围带来的不良影响;

[0070]

对比例4稳定剂用量低于本文限定的质量范围,稳定剂种类依然同实施例1,其余组分用量均与实施例1相同;对比例5稳定剂用量高于本文限定范围,稳定剂种类依然同实施例1,其余组分用量均与实施例1相同;对比例4和对比例5用于证明稳定剂用量超出本技术设定范围带来的不良影响;

[0071]

对比例6缓凝剂用量低于本文限定的质量范围,缓凝剂种类依然同实施例1,其余组分用量均与实施例1相同;对比例7缓凝剂用量高于本文限定范围,缓凝剂种类依然同实施例1,其余组分用量均与实施例1相同;对比例4和对比例5用于证明缓凝剂用量超出本技术设定范围带来的不良影响;

[0072]

对比例8采用常用的柠檬酸缓凝剂,缓凝剂用量同实施例1,其余组分用量均与实施例1相同;用于同实施例1对比缓凝剂效果。

[0073]

为进一步常用稳定剂选择对膨胀材料中膨胀剂膨胀性影响,设立空白组和实验例1-2:

[0074]

空白组不包含稳定剂,余同实施例1;实验例1稳定剂采用实施例1稳定剂等量替换的聚磷酸钠,其余同实施例1;实验例2稳定剂采用实施例1稳定剂等量替换的稳定剂采用实施例1稳定剂等量替换的聚磷酸钠,其余同实施例1,其余同实施例1。

[0075]

为了进一步阐述稳定剂不同粒径铝粉膨胀剂的膨胀速率影响,在以上实施例1-3任一项体系进行进一步优选试验,为了便于说明以实施例1体系作为示例,申请人设置实验例3-5:

[0076]

实验例3膨胀剂为50-90nm的纳米铝粉,其余同实施例1;实验例4膨胀剂为0.50-1μm的亚微米铝粉,其余同实施例1;实验例5膨胀剂为5-50μm的微米铝粉,其余同实施例1;实验例6稳定剂为聚磷酸钠,膨胀剂为0.50-1μm的亚微米铝粉,其余同实施例1;实验例7稳定剂为聚磷酸钠,膨胀剂为5-50μm的微米铝粉,其余同实施例1。

[0077]

表2实验例1-7配合比(质量份)

[0078][0079]

(三)搅拌工艺

[0080]

该发明采用改进的混凝土搅拌工艺,具体工艺步骤如下:

[0081]

本发明在制备时采改进的混凝土搅拌工艺,在强制式搅拌机中进行搅拌,其投料顺序为:

[0082]

将稳定剂均匀拌入水中得到混合液一,并将膨胀剂均匀混合于水泥中得到混合物二;

[0083]

按照重量配比将所述混合物二和部分混合液一,均匀搅拌后,再按照给定重量配比加入粉煤灰、缓凝剂、偶联剂和硫酸锂;

[0084]

加入消泡剂和剩余的混合液一,均匀搅拌,静置后再搅拌至均匀、出料,即得所述固化膨胀材料。

[0085]

优选后,原料组成为:水泥97-118份,粉煤灰28-31份,水56-66份,膨胀剂2.9-3.9份,消泡剂0.4-1.3份,缓凝剂1.1-1.6份,偶联剂1.2-1.9份,稳定剂3.8-4.7份;为了进一步提高混合均匀度提升固化膨胀材料强度和密封完整性,首次添加混合液一为4-6份;二次添加混合液一57.4-70.8份。

[0086]

这种工艺能尽量减少水泥颗粒、外加剂颗粒及超细活性矿物颗粒在材料搅拌时到处飞扬,并可提高所制备材料的强度,且所制备的材料不易出现离析现象,泌水少,工作性能相对较好。

[0087]

(四)试验方法

[0088]

粘聚性测试:gb/t 10247-1988粘度测试方法。

[0089]

力学测试:gb/t 50266-99工程岩体试验方法标准。

[0090]

保水性测试:参照din18555-7,采用滤纸法对保水性能测试,测试滤纸吸水前后材料中含水率变化。

[0091]

流动性测试:gb/t1346。

[0092]

封堵孔完整性检测:利用负压真空泵对应力系数0.6的直径1mm、5mm和10mm的水平注浆孔进行抽负压测试,依据最大负压值的平均值判定封堵孔完整性。

[0093]

初凝时间:将材料按料水质量比为2∶1与水混合搅拌后静置,当浆液倾斜置45

°

不

流动时即为初凝,搅拌结束至初凝发生过程所用时间即为初凝时间。如无特殊说明,本技术所述固化时间均为初凝时间。

[0094]

膨胀率测试方法:制备v0体积的膨胀材料浆液固化若干时间后测试样品体积v1、v2.......vn;膨胀率ηn为(v

n-v0)/v0,为了便于计算v0常在实验中选取1l;最终膨胀率测试方法为:连续三次膨胀率测试变化小于1%,即(η

n 1-ηn)/ηn和(η

n 2-η

n 1

)/η

n 1

均小于1%,ηn为最终膨胀率。

[0095]

(五)试验结果

[0096]

按照上述配合比所配制的矿用封孔固化膨胀材料的性能对比试验结果如表3所示。

[0097]

表3固化膨胀材料实施例1-3及对比例1-3性能对比试验结果

[0098][0099][0100]

对比表3可知,对比例1中亚微米铝粉小于本技术限定范围,较实施例1膨胀率降低,初凝时间增大,但抗压强度及应力峰值,保水性测试,有所下降,封堵孔完整性检测不变,粘聚性测试和流动性测试显著下降,这是因为亚微米颗粒匹配于粉煤灰颗粒和水泥间隙,用量减小直接导致粘聚性测试降低,同时因为铝粉减少,消耗缓凝剂速率较慢,有助于增大初凝时间,膨胀率降低,膨胀不完全导致保水性下降。

[0101]

对比例2中亚微米铝粉大于本技术限定范围,但抗压强度及应力峰值,保水性测试和初凝时间均降低,封堵孔完整性检测有所下降,粘聚性测试显著增大,流动性测试较差,这是因为亚微米铝粉粒径和粉煤灰粒径及水泥颗粒匹配,增大比例直接导致粘聚性测试下降,膨胀率有所增大,匹配性变差水泥石结构和界面结构中大于0.1μm的大孔含量较高,过快的膨胀速率导致封堵结构不完整,不利于所配制固化膨胀材料的封堵完整性等各项性能的改善,导致力学性能和保水性能下降。

[0102]

由上可知,亚微米铝粉比例范围超出本技术限定范围会导致力学性能、保水性、粘聚性下降和初凝时间下降均不利于产品操作性、封堵性和力学性能提高。

[0103]

对比例3选用现有技术中粒径10-100um的铝粉替换本技术膨胀剂体系,由于比表面积小,反应活性差,膨胀率明显低于实施例1,同时由于铝粉对缓凝剂消耗速率远远低于实施例1,导致初凝时间远远大于实施1的方案。由上可知,采用粒径10-100um的铝粉替换本技术膨胀剂体系方案,产品操作性、封堵完整性均远远逊色于本技术方案实施例1。

[0104]

附图1示出了实施例1及对比例1-3的试样轴向应力-应变曲线,实施例1应力随应变变化斜率最大且具有最大的应力峰值,说明实施例1具有更强的刚性,固化后强度最大承压能力最强。表

[0105]

表4固化膨胀材料对比例4-5性能对比试验结果

[0106][0107]

对比表4可知,对比例4中乙二胺四甲叉膦酸小于本技术限定范围3.8-4.7份,较实施例1膨胀率明显降低,初凝时间明显降低,但由于反应过快,导致粘聚性测试增大,保水性和封堵完整性测试均明显降低。对比例5中乙二胺四甲叉膦酸大于本技术限定范围3.8-4.7份,较实施例1膨胀率明显降低,初凝时间明显增大,是由于乙二胺四甲叉膦酸与膨胀剂铝粉,在表面电荷作用下稳定剂很容易吸附于铝粉表面,在小范围内改变了ph环境降低了原本氢氧根浓度,进而抑制了铝粉和水反应速率,与缓凝剂和铝粉的反应起竞争作用,可以抑制缓凝剂和铝粉过快反应导致膨胀剂水泥组分过快固化,因而缓凝剂抑制效果更长久,提升了铝粉膨胀剂稳定性。

[0108]

由上可知,稳定剂比例范围超出本技术限定范围会导致力学性能、保水性、封堵完整性、粘聚性下降,且不利于产品操作性、封堵完整性和力学性能提高。

[0109]

表5固化膨胀材料对比例6-8性能对比试验结果

[0110][0111][0112]

对比表5可知,对比例6中缓凝剂小于本技术限定范围1.1-1.6份,较实施例1膨胀率明显降低,初凝时间明显降低,但由于反应过快,导致粘聚性测试增大,保水性和封堵完整性测试均明显降低。结合附图3对对比例6进一步解释,由于缓凝剂过少,导致反应速率过快,附图3中表面平整,膨胀剂气泡没有来得及释放至表面;而实施例1对应的附图2中显示膨胀材料内部有细小的气泡结构,这种结构有助于膨胀材料向细小缝隙迁移,倾向于取得更好的封堵完整性。

[0113]

对比例7中缓凝剂大于本技术限定范围1.1-1.6份,较实施例1膨胀率明显降低,初凝时间明显降低,是由于过量缓凝剂减缓了水泥固化速度,因而初凝时间大大增加,过量缓凝剂与膨胀剂反应进而导致提前膨胀,反而降低了保水性和封堵完整性。结合附图4对对比例7进一步解释,附图4中出现较附图2更大的气泡,且气泡已经贯穿至表面这进一步说明过量缓凝剂与膨胀剂反应进而导致提前膨胀,而水泥在缓凝剂作用下未能及时固化,导致大量膨胀剂产生气体逃逸并形成逃逸通道,导致保水性和封堵完整性下降。

[0114]

对比例8中采用水泥常用缓凝剂柠檬酸,却由于不能在膨胀剂膨胀完成后及时解除缓凝导致水泥不能及时固化反而影响了保水性和封堵完整性;结合附图5对对比例8进一步解释,附图5中表面较平整出现了部分贯穿泡,也可以导致膨胀剂产生气体逃逸并形成逃逸通道,导致保水性和封堵完整性下降。

[0115]

由上可知,缓凝剂比例范围超出本技术限定范围会导致保水性、封堵完整性下降,且不利于产品操作性、封堵完整性和力学性能提高;传统缓凝剂和本技术铝粉膨胀体系在膨胀和固化时间较难以匹配,降低了保水性和封堵完整性。

[0116]

进一步地,附图6-8示出了实施例1及实验例1-2的膨胀率变化,显示稳定剂加入对铝膨胀剂具有钝化作用,延缓了铝膨胀剂和水的反应:

[0117]

附图6显示分别含有稳定剂乙二胺四甲叉膦酸、聚磷酸钠、聚丙烯酸盐xt-1100的实施例1与实验例1-2中膨胀材料膨胀率变化速率不同,但均远较空白组具有更慢的增长速率,显示各种稳定剂均具有显著的钝化铝粉膨胀剂作用,选取其中效果最明显的乙二胺四乙酸进一步研究稳定剂对铝粉膨胀剂反应速率抑制效果,附图7显示乙二胺四甲叉膦酸对

不同粒径的铝粉具有不同的反应抑制效果:实施例1和实验例3-5显示,乙二胺四甲叉膦酸对0.10-0.26μm亚微米铝粉,较50-90nm纳米铝粉、0.50-1μm亚微米铝粉和5-50μm微米铝粉具有更好的抑制效果,究其原因是因为不同粒径铝粉表面能不同,在膨胀材料中具有不同分散态,粉体的聚集性和比表面积是影响反应速率的两个竞争因素,在0.10-0.26μm亚微米铝粉区间时,铝粉聚集性达到最大,而本身比表面积尺寸适中,在表面电荷作用下稳定剂很容易吸附于铝粉表面,在小范围内改变了ph环境降低了原本氢氧根浓度,进而抑制了铝粉和水反应速率。

[0118]

同样的,附图8显示实施例1和实验例6-7换用稳定剂聚磷酸钠也存在对铝粉颗粒粒径的选择性,对0.10-0.26μm亚微米铝粉和水反应膨胀较50-90nm纳米铝粉和5-50μm微米铝粉具有更好的抑制效果;这说明磷酸盐、有机膦酸盐、聚丙烯酸盐类物质不仅可以抑制铝粉和水反应,且抑制效果对铝粉膨胀剂颗粒粒径具有显著选择性。

[0119]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征做出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。