1.本发明属于有机化学技术领域,具体涉及一种丙烯酸加氢制备丙酸的方法。

背景技术:

2.丙酸是重要的精细化工和基本化工原料,广泛应用于饲料、塑料、食品、橡胶、油漆、香料及农药等领域。近年来丙酸需求快速增长,未来数年这种增长趋势将会持续。20世纪50年代国外开发出轻质烃氧化合物合成醋酸副产丙酸的工艺,60年代开发了乙烯羰化法,此后又相继开发了丙醛氧化法、乙醇羰化法、丙烯腈法及正丙醇氧化法等多种技术。国外丙酸生产早已实现工业化,我国丙酸制备技术仍采用传统的轻烃氧化法,迫切需要发展适合的先进丙酸生产技术,因此非常有必要开发新的丙酸生产方法。

3.丙烯酸作为重要的有机合成原料及合成树脂单体,其应用范围日益扩大。丙烯酸85%以上采用较为经济的丙烯氧化法制备,也是大规模生产的首选方法,目前世界上已形成了生产廉价丙烯酸的能力。因此丙烯酸加氢制备丙酸技术有望成为生产丙酸的廉价技术。目前涉及丙烯酸加氢制备丙酸的报道不多,在pd基催化剂上取得了一定的进展。比如采用pd/sio2等催化剂在200℃下反应,丙酸选择性可达100%;采用pd~cu、pd/c等催化剂在反应温度为20~80℃进行液相反应,丙烯酸转化率可达99%。但是pd基催化剂仍存在催化剂成本高,催化稳定性差及丙烯酸在反应条件下容易聚合等问题。因此,提供一种成本低廉由丙烯酸加氢制备丙酸的方法是亟待解决的问题。

技术实现要素:

4.本发明的主要目的在于提供一种丙烯酸加氢制备丙酸的方法,以克服现有技术的不足。

5.为实现前述发明目的,本发明采用的技术方案包括:

6.本发明实施例提供了一种丙烯酸加氢制备丙酸的方法,其包括:使包含丙烯酸、纳米负载型钌炭催化剂和溶剂的混合反应体系,于氢气压力为1.0~7.0atm、温度为20~65℃的条件下进行加氢反应2.0~6.0h,制得丙酸;其中所述溶剂包括丙酸。

7.本发明实施例还提供了一种纳米负载型钌炭催化剂的制备方法,其包括:将活性炭置于钌盐前驱体溶液中进行浸渍处理,之后加入碱性沉淀剂进行沉淀处理,再经过滤、干燥、焙烧、还原处理,制得纳米负载型钌炭催化剂。

8.本发明实施例还提供了由前述方法制备的纳米负载型钌炭催化剂,所述纳米负载型钌炭催化剂中钌的含量为2.0~5.0wt%。

9.与现有技术相比,本发明的有益效果在于:

10.(1)本发明采用纳米负载型钌炭催化剂,可在较温和条件下实现原料丙烯酸加氢制备丙酸,使原料丙烯酸转化率和产物丙酸收率均达到99%以上,基本无聚合产物生成,同时催化剂制备过程简单,催化活性高;

11.(2)本发明丙烯酸加氢制备丙酸中的催化剂经简单分离回收,可重复使用,寿命

高;

12.(3)本发明中的丙酸合成过程易于操作,产物无需分离,工业化可行性高。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

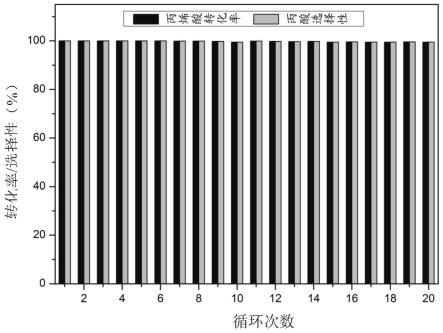

14.图1是本发明实施例1中纳米钌炭催化剂用于丙烯酸加氢制备丙酸反应的循环使用性能图。

具体实施方式

15.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.具体的,作为本发明技术方案的一个方面,其所涉及的一种丙烯酸加氢制备丙酸的方法包括:使包含丙烯酸、纳米负载型钌炭催化剂和溶剂的混合反应体系,于氢气压力为1.0~7.0atm、温度为20~65℃的条件下进行加氢反应2.0~6.0h,制得丙酸;其中所述溶剂包括丙酸。

17.在一些优选实施方案中,所述氢气压力为1.0~4.5atm。

18.在一些优选实施方案中,所述丙烯酸与溶剂的质量比为1∶3~3∶1。

19.在一些优选实施方案中,所述催化剂与丙烯酸的质量比为1~10∶100。

20.在一些优选实施方案中,所述加氢反应中丙烯酸的转化率在99%以上。

21.在一些优选实施方案中,所述加氢反应中丙酸的收率在99%以上。

22.在一些优选实施方案中,所述纳米负载型钌炭催化剂中钌的含量为2.0~5.0wt%。

23.在一些优选实施方案中,所述纳米负载型钌炭催化剂的制备方法包括:将活性炭置于钌盐前驱体溶液中进行浸渍处理,之后加入碱性沉淀剂进行沉淀处理,再经过滤、干燥、焙烧、还原处理,制得所述纳米负载型钌炭催化剂。

24.在一些优选实施方案中,所述沉淀处理包括:将碱性沉淀剂加入所述活性炭与钌盐前驱体溶液形成的混合液中并调节ph值为8~10。

25.进一步地,所述碱性沉淀剂包括氨水、氢氧化钠、碳酸钠、碳酸氢钠中的任意一种或两种以上的组合,且不限于此。

26.在一些优选实施方案中,所述焙烧处理包括:在保护性气氛下,将所述干燥处理所获产物于400~600℃焙烧处理2.0~4.0h。

27.进一步地,所述保护性气氛包括n2。

28.在一些优选实施方案中,所述还原处理包括:在h2气氛下,将所述焙烧处理所获产物于200~400℃还原处理2.0~5.0h。

29.在一些优选实施方案中,所述钌盐前驱体溶液中的钌盐包括水合rucl3、醋酸钌、乙酰丙酮钌、六氯钌酸铵和水合五氯钌酸铵中的任意一种或两种以上的组合,且不限于此。

30.具体的,所述丙烯酸加氢制备丙酸的方法包括:采用纳米负载型钌炭催化剂,以丙酸为反应溶剂,在一定丙烯酸和催化剂质量比、一定丙烯酸和丙酸质量比以及一定反应温度和压力下反应一定时间,获得丙酸产物,并回收利用催化剂。

31.在一些更为具体的实施方案中,所述丙烯酸加氢制备丙酸的方法包括:在100ml高压反应釜中,依次加入0.5~1.5g催化剂、10~30g丙烯酸、30~10g丙酸,氢气置换3次后,升温至所需反应温度20~65℃,保持反应压力为1.0~4.5atm,反应转速为700r/min,反应2.0~6.0h。反应结束后卸压。将反应混合液过滤,液体经带有fid检测器的气相色谱气相色谱仪分析,将催化剂固体进行回收,不经干燥可直接进行重复使用。

32.本发明通过纳米负载型钌炭催化丙烯酸加氢实现丙酸的合成,无需产品分离,并且催化剂制备简便,可循环二十次以上,具有反应条件温和、产品收率高、生产成本低、催化寿命长等优点。

33.本发明实施例的另一个方面还提供了一种纳米负载型钌炭催化剂的制备方法,其包括:将活性炭置于钌盐水溶液中进行浸渍处理,之后加入碱性沉淀剂进行沉淀处理,再经过纳米负载型钌炭催化剂的制备方法,其包括:滤、干燥、焙烧、还原处理,制得纳米负载型钌炭催化剂。

34.在一些优选实施方案中,所述沉淀处理包括:将碱性沉淀剂加入所述活性炭与钌盐水溶液形成的混合液中并调节ph值为8~10。

35.在一些优选实施方案中,所述焙烧处理包括:在保护性气氛下,将所述干燥处理所获产物于400~600℃焙烧处理2.0~4.0h。

36.进一步地,所述保护性气氛包括n2。

37.在一些优选实施方案中,所述还原处理包括:在h2气氛下,将所述焙烧处理所获产物于200~400℃还原处理2.0~5.0h。

38.在一些优选实施方案中,所述碱性沉淀剂包括氨水、氢氧化钠、碳酸钠、碳酸氢钠中的一种或两种以上的组合,且不限于此。

39.在一些优选实施方案中,所述钌盐水溶液中的钌盐包括水合rucl3、醋酸钌、乙酰丙酮钌、六氯钌酸铵和水合五氯钌酸铵中的任意一种或两种以上的组合,且不限于此。

40.在一些更为具体的实施方案中,所述纳米负载型钌炭催化剂的制备方法包括:在rucl3(钌含量为37.5%)前驱体溶液中加入比表面积为950m2·

g-1

活性炭后搅拌1.0h,然后用氨水调节ph值至8~10,继续搅拌2.0h后过滤,用水洗涤至中性且检测不到氯离子为止,转移至烘箱中干燥,在n2气氛下400~600℃焙烧2.0~4.0h,并于h2气氛中200~400℃下还原2.0~5.0h即得纳米负载型钌炭催化剂。该催化剂中的钌重量百分比为2.0~5.0%。

41.本发明实施例的另一个方面还提供了由前述方法制备的纳米负载型钌炭催化剂,所述纳米负载型钌炭催化剂中钌的含量为2.0~5.0wt%。

42.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂

公司购买得到。

44.实施例1

45.催化剂制备:称取0.85g水合rucl3前驱体搅拌溶解到100ml水中,加入比表面积为950m2·

g-1

的活性炭10.00g,搅拌1.0h,然后用1.0mol

·

l-1

氨水调节ph值至8,继续搅拌2.0h后过滤,滤饼用水洗涤至中性,转移至烘箱中干燥,在n2气氛下500℃焙烧4.0h,并于300℃下在h2气氛中还原即得钌重量百分比为3.0%的纳米负载型钌炭催化剂。

46.丙烯酸加氢反应:在100ml高压反应釜中,依次加入1.5g催化剂、30g丙烯酸、10g丙酸,氢气置换3次后,升温至60℃,保持反应压力为4.5atm,反应转速为700r/min,反应4.0h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

47.实施例2

48.催化剂制备:称取1.11g水合rucl3前驱体搅拌溶解到100ml水中,加入比表面积为950m2·

g-1

的活性炭10.00g,搅拌1.0h,然后用1.0mol

·

l-1

碳酸钠调节ph值至10,继续搅拌2.0h后过滤,滤饼用水洗涤至中性,转移至烘箱中干燥,在n2气氛下400℃焙烧4.0h,并于400℃下在h2气氛中还原即得钌重量百分比为4.0%的纳米负载型钌炭催化剂。

49.丙烯酸加氢反应:在100ml高压反应釜中,依次加入0.5g催化剂、10g丙烯酸、30g丙酸,氢气置换3次后,升温至80℃,保持反应压力为6.0atm,反应转速为700r/min,反应2.0h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

50.实施例3

51.催化剂制备:称取0.54g水合rucl3前驱体搅拌溶解到100ml水中,加入比表面积为950m2·

g-1

的活性炭10.00g,搅拌1.0h,然后用1.0mol

·

l-1

碳酸氢钠调节ph值至8,继续搅拌2.0h后过滤,滤饼用水洗涤至中性,转移至烘箱中干燥,在n2气氛下500℃焙烧4.0h,并于200℃下在h2气氛中还原即得钌重量百分比为2.0%的纳米负载型钌炭催化剂。

52.丙烯酸加氢反应:在100ml高压反应釜中,依次加入1.0g催化剂、20g丙烯酸、20g丙酸,氢气置换3次后,升温至40℃,保持反应压力为7.0atm,反应转速为700r/min,反应2.5h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

53.实施例4

54.催化剂制备:称取1.40g水合rucl3前驱体搅拌溶解到100ml水中,加入比表面积为950m2·

g-1

的活性炭10.00g,搅拌1.0h,然后用1.0mol

·

l-1

氢氧化钠调节ph值至9,继续搅拌2.0h后过滤,滤饼用水洗涤至中性,转移至烘箱中干燥,在n2气氛下600℃焙烧2.0h,并于300℃下在h2气氛中还原即得钌重量百分比为5.0%的纳米负载型钌炭催化剂。

55.丙烯酸加氢反应:在100ml高压反应釜中,依次加入0.5g催化剂、20g丙烯酸、20g丙酸,氢气置换3次后,升温至20℃,保持反应压力为5.0atm,反应转速为700r/min,反应4.0h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

56.实施例5

57.催化剂制备:称取0.85g水合rucl3前驱体搅拌溶解到100ml水中,加入比表面积为950m2·

g-1

的活性炭10.00g,搅拌1.0h,然后用1.0mol

·

l-1

氨水调节ph值至10,继续搅拌2.0h后过滤,滤饼用水洗涤至中性,转移至烘箱中干燥,在n2气氛下500℃焙烧3.0h,并于300℃下在h2气氛中还原即得钌重量百分比为3.0%的纳米负载型钌炭催化剂。

58.丙烯酸加氢反应:在100ml高压反应釜中,依次加入1.5g催化剂、20g丙烯酸、20g丙

酸,氢气置换3次后,升温至65℃,保持反应压力为1.0atm,反应转速为700r/min,反应6.0h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

59.对比例1

60.催化剂制备:称取0.85g水合三氯化钌搅拌溶解到100ml乙二醇中,加入比表面积为950m2·

g-1

活性炭10.00g,升温至160℃搅拌回流6.0h。自然降至室温后过滤,用无水乙醇洗涤3次,每次用50ml,再用水洗涤6次,每次用50ml水以除去cl~,抽干后置于真空干燥箱80℃干燥过夜,得到钌重量百分比为3.0%的钌炭催化剂。

61.丙烯酸加氢反应:在100ml高压反应釜中,依次加入1.5g催化剂、30g丙烯酸、10g丙酸,氢气置换3次后,升温至60℃,保持反应压力为6.0atm,反应转速为700r/min,反应4.0h。反应结束后卸压。将反应后液体过滤收集,经带有fid检测器的气相色谱气相色谱仪分析。

62.将实施例1至实施例5及对比例所述方法制备的纳米负载型钌炭催化剂用于丙烯酸加氢制备丙酸反应的结果具体如表1:

63.表1实施例1~5中丙烯酸加氢制备丙酸反应结果

64.实施例12345对比例1丙烯酸转化率%99.899.999.999.699.585.5丙酸收率%99.899.999.999.699.585.5

65.将实施例1所述方法制备的纳米负载型钌炭催化剂用于丙烯酸加氢制备丙酸反应后,催化剂经过滤后直接进行下一次反应,如此循环使用二十次的反应结果具体如图1所示。

66.从表1可以看出,使用本发明方法制备的钌炭催化剂相比于用液相还原法制备的纳米负载型钌炭催化剂具有较高的丙烯酸加氢制备丙酸活性,并且没有检测到聚合产物的生成。从图1可以看出,该催化剂循环使用20次后,丙酸收率基本保持,仍可达99%以上,因此使用本发明方法制备的催化剂具有良好的稳定性。

67.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

68.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。