1.本发明涉及一种电池及其制造方法。

背景技术:

2.以往已知具有将电极端子和集电体铆接接合的构造的电池。具有这样的构造的电池例如记载于日本特开2015-153521号公报(专利文献1)和日本特开2014-165155号公报(专利文献2)。

3.在将端子构件和集电体铆接接合的构造中,要求在抑制铆接工序变得繁杂并抑制构件的翘曲等其他问题产生的同时,提高端子构件与集电体的铆接强度。以往的构造从上述观点出发未必是足够的。

技术实现要素:

4.本发明的目的在于提供一种端子构件的紧固力高的电池及其制造方法。

5.本发明的电池具备:电极体;电池壳体,所述电池壳体收容电极体;端子构件,所述端子构件固定于电池壳体;以及导电构件,所述导电构件收纳于电池壳体,具有供端子构件插入的连接孔,与电极体电连接。端子构件包括插入到连接孔中并与导电构件铆接接合的铆接接合部。导电构件的连接孔的内周壁包括:第一区域,所述第一区域沿着端子构件的插入方向;锥形区域,所述锥形区域相对于第一区域位于电极体侧,随着远离第一区域而使连接孔扩径;以及第二区域,所述第二区域位于第一区域与锥形区域之间。第二区域相对于第一区域的交叉角度(θ2)比锥形区域相对于第一区域的交叉角度(θ1)大。沿着连接孔的径向的第二区域的宽度比沿着连接孔的径向的锥形区域的宽度小。

6.本发明的电池的制造方法具备:准备具有供端子构件插入的连接孔的导电构件的工序;将端子构件插入导电构件的连接孔的工序;将插入到连接孔中的端子构件与导电构件铆接接合的工序;通过将导电构件与电极体电连接而经由导电构件将电极体与端子构件电连接的工序;以及将电极体和导电构件收容于电池壳体的工序。导电构件的连接孔的内周壁包括:第一区域,所述第一区域沿着端子构件的插入方向;锥形区域,所述锥形区域相对于第一区域位于电极体侧,随着远离第一区域而使连接孔扩径;以及第二区域,所述第二区域位于第一区域与锥形区域之间。第二区域相对于第一区域的交叉角度(θ2)比锥形区域相对于第一区域的交叉角度(θ1)大。沿着连接孔的径向的第二区域的宽度比沿着连接孔的径向的锥形区域的宽度小。

7.根据结合附图理解的关于本发明的以下详细说明,可明确本发明的上述及其他目的、特征、方面和优点。

附图说明

8.图1是方形二次电池的立体图。

9.图2是图1的ii-ii剖视图。

10.图3是构成电极体的正极板的俯视图。

11.图4是构成电极体的负极板的俯视图。

12.图5是表示由正极板和负极板构成的电极体的俯视图。

13.图6是表示电极体与正极集电构件和负极集电构件的连接构造的图。

14.图7是表示正极集电构件和负极集电构件向封口板的安装构造的图。

15.图8是图7的viii-viii剖视图。

16.图9是图7的ix-ix剖视图。

17.图10是表示封口板与电极体连接的状态的图。

18.图11是封口板与电极体连接的状态下的正极集电构件周边的放大图。

19.图12是正极端子与导电构件的铆接接合部(图8中的a部)的放大图。

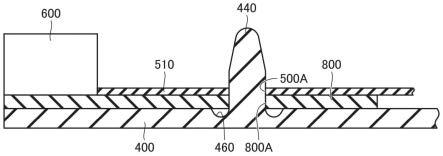

20.图13是表示用于实施确认铆接接合的强度的推入试验的装置的图。

21.图14是表示使用图13所示的装置实施的推入试验的结果的图。

22.图15是将图14所示的试验结果的一部分(图14中的c部)放大表示的图。

具体实施方式

23.以下,对本发明的实施方式进行说明。此外,有时对相同或相当的部分标注相同的附图标记,不重复其说明。

24.此外,在以下说明的实施方式中,在提及个数、数量等的情况下,除了特别记载的情况以外,本发明的范围不一定限定于该个数、数量等。另外,在以下的实施方式中,各个构成要素除了特别记载的情况以外,对于本发明而言不一定是必需的。

25.此外,在本说明书中,“具备(comprise)”以及“包括(include)”、“具有(have)”的记载是开放式的。即,在包括某结构的情况下,既可以包括该结构以外的其他结构,也可以不包括该结构以外的其他结构。另外,本发明不一定限定于实现在本实施方式中提及的所有作用效果。

26.在本说明书中,“电池”不限定于锂离子电池,可以包括镍氢电池等其他电池。在本说明书中,“电极”可以是正极和负极的总称。另外,“电极板”可以是正极板和负极板的总称。

27.图1是方形二次电池1的立体图。图2是图1的ii-ii剖视图。

28.如图1、图2所示,方形二次电池1包括电池壳体100、电极体200、绝缘片300、正极端子400、负极端子500、正极集电构件600、负极集电构件700、电流断路机构800以及盖构件900。

29.电池壳体100由具有开口的有底方筒状的方形外装体110和将方形外装体110的开口封口的封口板120构成。方形外装体110和封口板120优选分别为金属制,优选为铝或铝合金制。

30.在封口板120上设置有电解液注液孔121。在从电解液注液孔121向电池壳体100内注入了电解液之后,电解液注液孔121被密封构件122密封。作为密封构件122,例如能够使用空心铆钉和其他金属构件。

31.在封口板120上设置有气体排出阀123。气体排出阀123在电池壳体100内的压力达到规定值以上时断裂。由此,电池壳体100内的气体被排出到电池壳体100外。

32.电极体200与电解液一起被收容在电池壳体100内。电极体200是正极板和负极板隔着隔膜层叠而成的。在电极体200与方形外装体110之间配置有树脂制的绝缘片300。

33.在电极体200的封口板120侧的端部设置有正极极耳210a和负极极耳210b。

34.正极极耳210a和正极端子400经由正极集电构件600电连接。正极集电构件600包括第一正极集电体610和第二正极集电体620。此外,正极集电构件600也可以由一个部件构成。正极集电构件600优选为金属制,更优选为铝或铝合金制。

35.负极极耳210b和负极端子500经由负极集电构件700电连接。负极集电构件700包括第一负极集电体710和第二负极集电体720。此外,负极集电构件700也可以由一个部件构成。负极集电构件700优选为金属制,更优选为铜或铜合金制。

36.正极端子400经由树脂制的外部侧绝缘构件410固定于封口板120。负极端子500经由树脂制的外部侧绝缘构件510固定于封口板120。

37.正极端子400优选为金属制,更优选为铝或铝合金制。负极端子500优选为金属制,更优选为铜或铜合金制。负极端子500也可以具有配置在电池壳体100的内部侧的由铜或铜合金构成的区域和配置在电池壳体100的外部侧的由铝或铝合金构成的区域。

38.电流断路机构800设置于正极极耳210a(正极板)与正极端子400之间的导电路径。电流断路机构800能够在电池壳体100内的压力达到规定值以上时工作,将导电路径断开。气体排出阀123的工作压力设定为比电流断路机构800的工作压力大的值。电流断路机构800也能够设置于负极极耳210b与负极端子500之间的导电路径。

39.图3是构成电极体200的正极板200a的俯视图。正极板200a具有主体部220a,该主体部220a在由矩形的铝箔构成的正极芯体的两面形成有包含正极活性物质(例如锂镍钴锰复合氧化物等)、粘结材料(聚偏氟乙烯(pvdf)等)以及导电材料(例如碳材料等)的正极活性物质合剂层。正极芯体从主体部的端边突出,该突出的正极芯体构成正极极耳210a。在正极极耳210a中的与主体部220a邻接的部分,设置有包含氧化铝颗粒、粘结材料以及导电材料的正极保护层230a。正极保护层230a具有比正极活性物质合剂层的电阻大的电阻。正极活性物质合剂层也可以不包含导电材料。正极保护层230a也可以不必设置。

40.图4是构成电极体200的负极板200b的俯视图。负极板200b具有主体部220b,该主体部220b在由矩形的铜箔构成的负极芯体的两面形成有负极活性物质层。负极芯体从主体部220b的端边突出,该突出的负极芯体构成负极极耳210b。

41.图5是表示由正极板200a和负极板200b构成的电极体200的俯视图。如图5所示,电极体200被制作成在一个端部层叠各个正极板200a的正极极耳210a,并层叠各个负极板200b的负极极耳210b。正极板200a和负极板200b例如分别重叠50张左右。正极板200a和负极板200b隔着聚烯烃制的矩形的隔膜交替层叠。此外,也可以将长条的隔膜以曲折的方式折叠而使用。

42.图6是表示电极体200与正极集电构件600和负极集电构件700的连接构造的图。如图6所示,电极体200由第一电极体元件201(第一层叠组)和第二电极体元件202(第二层叠组)构成。在第一电极体元件201和第二电极体元件202的外表面也分别配置隔膜。第一电极体元件201和第二电极体元件202例如能够通过胶带等以层叠状态的状态固定。或者,也可以在各个正极板200a、负极板200b以及隔膜上设置粘接层,分别粘接隔膜和正极板200a,并分别粘接隔膜和负极板200b。

43.第一电极体元件201的多个正极极耳210a构成第一正极极耳组211a。第一电极体元件201的多个负极极耳210b构成第一负极极耳组211b。第二电极体元件202的多个正极极耳210a构成第二正极极耳组212a。第二电极体元件202的多个负极极耳210b构成第二负极极耳组212b。

44.在第一电极体元件201和第二电极体元件202之间配置有第二正极集电体620和第二负极集电体720。第二正极集电体620具有第一开口620a和第二开口620b。第一正极极耳组211a和第二正极极耳组212a焊接连接在第二正极集电体620上,形成焊接连接部213。第一负极极耳组211b和第二负极极耳组212b焊接连接在第二负极集电体720上,形成焊接连接部213。焊接连接部213例如可以通过超声波焊接、电阻焊接、激光焊接等形成。

45.图7是表示正极集电构件600和负极集电构件700向封口板120安装的安装构造的图。图8表示图7的viii-viii截面。图9表示图7的ix-ix截面。

46.首先,参照图7、图8,对正极集电构件600向封口板120的安装进行说明。

47.在封口板120的外表面侧配置树脂制的外部侧绝缘构件410。在封口板120的内表面侧配置树脂制的绝缘构件420和导电构件430。之后,将正极端子400插入到外部侧绝缘构件410的贯通孔、封口板120的正极端子安装孔、绝缘构件420的贯通孔以及导电构件430的贯通孔中。然后,正极端子400的前端铆接连接到导电构件430上。由此,正极端子400、外部侧绝缘构件410、封口板120、绝缘构件420以及导电构件430被固定。正极端子400和导电构件430的被铆接连接的部分优选通过激光焊接等进行焊接。

48.导电构件430具有导电构件基部431和从导电构件基部431的缘部朝向电极体200(图中下侧)延伸的管状部432。在管状部432的电极体200侧的端部设置有开口部433。此外,正极端子400和导电构件430也可以作为一体的构件来设置。

49.变形板440配置成将导电构件430的开口部433堵塞。变形板440的周缘通过激光焊接等焊接到导电构件430上。由此,导电构件430的开口部433被变形板440密闭。此外,导电构件430和变形板440优选分别为金属制,更优选为铝或铝合金。

50.设置于树脂制的绝缘构件630(正极集电体支架)的突起插入到设置于第一正极集电体610的贯通孔中,通过热铆接等使该突起的前端扩径,从而形成连接部631,能够将第一正极集电体610与绝缘构件630连接。另外,将设置于绝缘构件630的突起插入到设置于第一正极集电体610的贯通孔中,从而能够形成防止偏移部632。

51.连接于第一正极集电体610的绝缘构件630与正极端子400侧的绝缘构件420通过嵌合而连接。此外,也能够在绝缘构件630设置爪部,将该爪部钩挂连接于绝缘构件420。

52.之后,在设置于绝缘构件630的开口部,正极集电构件600侧的第一正极集电体610与正极端子400侧的变形板440的中央部通过激光焊接等连接。优选在第一正极集电体610设置连接用孔,将连接用孔的缘部焊接连接于变形板440。

53.如图8所示,绝缘构件630具有在电极体200侧突出的筒状部630a。筒状部630a贯通第二正极集电体620的第二开口620b,规定与电解液注液孔121连通的孔部630b。

54.在将正极集电构件600安装于封口板120时,首先,将第一正极集电体610与封口板120上的绝缘构件630连接。接着,将与电极体200连接的第二正极集电体620安装于第一正极集电体610。此时,以第二正极集电体620的一部分与第一正极集电体610重叠的方式将第二正极集电体620配置在绝缘构件630上。接着,通过激光焊接等将设置于第二正极集电体

620的第一开口620a的周围焊接连接于第一正极集电体610。

55.下面,参照图7和图9说明负极集电构件700向封口板120的安装。

56.在封口板120的外表面侧配置树脂制的外部侧绝缘构件510。在封口板120的内表面侧配置第一负极集电体710和树脂制的绝缘构件730(负极集电体支架)。接着,将负极端子500插入到外部侧绝缘构件510的贯通孔、封口板120的负极端子安装孔、第一负极集电体710的贯通孔以及绝缘构件730的贯通孔中。然后,将负极端子500的前端铆接连接到第一负极集电体710上。由此,负极端子500、外部侧绝缘构件510、封口板120、第一负极集电体710以及绝缘构件730被固定。此外,负极端子500和第一负极集电体710的被铆接连接的部分优选通过激光焊接等进行焊接连接。

57.并且,以第二负极集电体720的一部分与第一负极集电体710重叠的方式将第二负极集电体720配置在绝缘构件730上。在设置于第二负极集电体720的第一开口720a,第二负极集电体720通过激光焊接等焊接连接于第一负极集电体710。

58.在将负极集电构件700安装于封口板120时,首先,将第一负极集电体710配置于封口板120上的绝缘构件730上。接着,将与电极体200连接的第二负极集电体720安装于第一负极集电体710。此时,以第二负极集电体720的一部分与第一负极集电体710重叠的方式将第二负极集电体720配置在绝缘构件730上。接着,通过激光焊接等将设置于第二负极集电体720的第一开口720a的周围焊接连接于第一负极集电体710。

59.对图8所示的电流断路机构800的动作进行说明。由于电池壳体100内的压力上升,使得变形板440的中央部以向封口板120侧移动的方式变形。然后,在电池壳体100内的压力达到规定值以上时,随着变形板440的变形,第一正极集电体610与变形板440的焊接接合部断裂。由此,从正极板200a向正极端子400的导电路径被切断。

60.在方形二次电池1成为过充电状态而使电池壳体100内的压力上升时,电流断路机构800工作,从正极板200a向正极端子400的导电路径被切断,从而防止进一步的过充电的进行。

61.在正极端子400形成有贯通孔400a。通过贯通孔400a向导电构件430的内部侧送入气体,从而能够进行导电构件430与变形板440的焊接连接部的泄漏检查。贯通孔400a由树脂制或金属制的端子密封构件密封。

62.图10是表示封口板120与电极体200连接的状态的图。图11是封口板120与电极体200连接的状态下的正极集电构件600周边的放大图。

63.如利用图7~图9说明的那样,第一电极体元件201和第二电极体元件202经由正极集电构件600和负极集电构件700安装于封口板120。由此,如图10所示,第一电极体元件201和第二电极体元件202与封口板120连接,电极体200与正极端子400及负极端子500电连接。

64.如图11所示,在第一正极集电体610上设置树脂制的盖构件900。盖构件900位于第一正极集电体610与电极体200之间。盖构件900也可以设置于负极集电体侧。另外,盖构件900不是必需的构件,能够适当省略。

65.从图10所示的状态起,第一电极体元件201和第二电极体元件202集成为一体。此时,第一正极极耳组211a和第二正极极耳组212a在相互不同的方向上弯曲。第一负极极耳组211b和第二负极极耳组212b在相互不同的方向上弯曲。

66.第一电极体元件201和第二电极体元件202可以通过胶带等集成为一体。或者,也

可以通过将第一电极体元件201和第二电极体元件202配置在成形为箱状或袋状的绝缘片内而集成为一体。并且,也能够通过粘接来固定第一电极体元件201和第二电极体元件202。

67.集成为一体的第一电极体元件201和第二电极体元件202被绝缘片包围,并插入到方形外装体110。之后,将封口板120焊接连接于方形外装体110,方形外装体110的开口被封口板120封口,形成密闭的电池壳体100。

68.之后,从设置于封口板120的电解液注液孔121向电池壳体100注入非水电解液。作为非水电解液,例如能够使用在将碳酸亚乙酯(ec)、碳酸甲乙酯(emc)以及碳酸二乙酯(dec)以体积比(25℃)为30:30:40的比例混合而成的非水溶剂中以1.2mol/l的浓度溶解有lipf6的非水电解液。

69.在注入非水电解液之后,电解液注液孔121被密封构件122密封。通过以上工序的实施,方形二次电池1完成。

70.图12是正极端子400与导电构件430的铆接接合部(图8中的a部)的放大图。如图12所示,正极端子400(端子构件)包括插入到形成于导电构件430的孔(连接孔)中并与导电构件430铆接接合的铆接接合部400α。

71.此外,以下说明的事项在负极端子500与第一负极集电体710的铆接接合部(图9中的b部)中同样能够适用。

72.供正极端子400插入的孔的内周壁具有第一区域10、第二区域20以及锥形区域30。第一区域10、第二区域20以及锥形区域30连续地形成。正极端子400的铆接接合部400α在焊接部40与导电构件430焊接连接。

73.第一区域10在正极端子400的插入方向、即沿着导电构件430的厚度方向的方向上延伸。锥形区域30相对于第一区域10位于电极体200侧。锥形区域30形成为随着远离第一区域10而使孔扩径。第二区域20位于第一区域10与锥形区域30之间。

74.导电构件430的厚度例如为1.0mm左右。第一区域10的厚度优选为0.1mm以上左右(导电构件430的厚度的10%以上左右),更优选为0.2mm以上且0.6mm以下左右(导电构件430的厚度的20%以上且60%以下左右),在一个实施例中为0.3mm左右(导电构件430的厚度的30%左右)。通过将第一区域10的厚度设为上述范围,能够稳定地进行导电构件430相对于正极端子400的定位。

75.沿着导电构件430的孔的径向(图12中的左右方向)的第二区域20的宽度优选为0.01mm以上左右,更优选为0.02mm以上左右,在一个实施例中,例如为0.05mm左右。

76.如后文所述,第二区域20提高正极端子400的紧固力。通过将第二区域20的宽度设为上述范围,能够有效地提高正极端子400的紧固力。

77.沿着导电构件430的孔的径向(图12中的左右方向)的锥形区域30的宽度优选为0.1mm以上左右,更优选为0.3mm以上左右,在一个实施例中为0.4mm左右。通过将锥形区域30的宽度设为上述范围,能够将正极端子400稳定地铆接固定于导电构件430。

78.这样,沿着导电构件430的孔的径向(图12中的左右方向)的第二区域20的宽度比沿着同方向的锥形区域30的宽度小。优选沿着导电构件430的孔的径向的第二区域20的宽度为沿着同方向的锥形区域30的宽度的1/40以上且1/20以下左右。

79.第二区域20的延伸方向相对于第一区域10的延伸方向以交叉角度θ2交叉。交叉角度θ2优选为60

°

以上且120

°

以下左右,更优选为80

°

以上且100

°

以下左右,在一个实施例中

为90

°

左右。

80.锥形区域30的延伸方向相对于第一区域10的延伸方向以交叉角度θ1交叉。交叉角度θ1优选为20

°

以上且50

°

以下,更优选为25

°

以上且45

°

以下左右,在一个实施例中为30

°

左右。

81.这样,第二区域20相对于第一区域10的交叉角度(图中θ2)比锥形区域30相对于第一区域10的交叉角度(图中θ1)大。优选第二区域20相对于第一区域10的交叉角度(θ2)比锥形区域30相对于第一区域10的交叉角度(θ1)大40

°

以上且70

°

以下左右。

82.图13是表示用于实施确认正极端子400与导电构件430的铆接接合的强度的推入试验的装置的图。在图13所示的装置中,一边将夹具1000推入而使正极端子400位移,一边测定其反作用力,从而能够确认铆接接合的强度。

83.图14是表示使用图13所示的装置实施的推入试验的结果的图,图15是将图14所示的试验结果的一部分(图14中的c部)放大表示的图。

84.在图14、图15中,“条件1”是不设置第二区域20(第一区域10与锥形区域30连续)的情况,“条件2”是使沿着导电构件430的孔的径向的第二区域20的宽度为沿着同方向的锥形区域30的宽度的1/40的情况,“条件3”、“条件4”是使上述比率分别为1/20、1/8的情况。

85.如图14、图15所示,在设置有第二区域20的“条件2”至“条件4”的情况下,与不设置第二区域20的“条件1”相比,铆接接合的强度提高。特别是在相对于锥形区域30的宽度的第二区域20的宽度比较大的“条件3”(1/20)和“条件4”(1/8)的情况下,特别有效地提高了铆接强度。

86.另一方面,在第二区域20的宽度相对于锥形区域30的宽度为1/8的“条件4”的情况下,正极端子400与导电构件430的紧贴可能稍微不足。在这一点上,在“条件2”和“条件3”下,能够没有上述担忧地提高铆接接合的强度。

87.为了提高正极端子400与导电构件430的铆接接合的强度,也可考虑增大导电构件430的厚度,增大铆接接合部400α的厚度。但是,由于增大导电构件430的厚度,可能产生该构件的翘曲变大等其他问题。

88.根据本实施方式的构造,能够在不产生上述的问题的情况下提高正极端子400(负极端子500)与导电构件430(第一负极集电体710)的铆接强度。另外,也不会由于设置第二区域20而使铆接工序变得繁杂。

89.此外,作为构成端子构件(正极端子400和负极端子500)以及导电构件(导电构件430和第一负极集电体710)的材料,可考虑铝、铝合金、铜、铜合金等。另外,这些材料可以使用实施了镀镍的材料,也可以使用具有铝-铜的包层构造的材料。

90.对本发明的实施方式进行了说明,但应认为本次公开的实施方式在所有方面均为例示而非限制性的。本发明的范围由权利要求书表示,包括与权利要求书等同的含义和范围内的所有变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。