制造半导体器件的方法和对应的半导体器件

1.优先权声明

2.本技术要求于2020年12月17日提交的意大利专利申请第102020000031244号的优先权,其内容在法律允许的最大范围内通过引用全部并入本文。

技术领域

3.本发明涉及半导体器件。具体地,一个或多个实施例可应用于诸如集成电路(ic)的半导体器件。

背景技术:

4.半导体器件(例如,扁平无引线(qfn)封装,其在封装底部具有外围焊盘以经由衬底(诸如印刷电路板(pcb))上的倒装芯片安装提供电连接)激发了对各种应用的日益增长的兴趣。

5.良好的散热有助于这些器件的充分性能。为了增加散热,现在通常在标准qfn封装中使用外露焊盘。

6.然而,据观察,这种方法会遇到与功耗相关的各种可靠性问题。这一点对于倒装芯片型半导体器件尤为明显。

7.本领域需要有助于提供克服这些缺点的改进方法。

技术实现要素:

8.一个或多个实施例可涉及一种方法。

9.一个或多个实施例可涉及对应的半导体器件。

10.一个或多个实施例涉及利用激光直接成型(lds)材料(例如,具有氧化铬颗粒填料的模塑料)在器件中模制管芯和引线框。

11.一个或多个实施例受益于激光直接成型(lds)技术形成过孔和迹线的经验证的能力。

12.一个或多个实施例可显示出可检测金属(例如,铜)填充的过孔和散热模塑料(具有氧化铬颗粒)。

13.一个或多个实施例可促进半导体器件的高散热,可能经由双面散热。

14.一个或多个实施例兼容用于受益于良好散热的那些器件,例如在倒装芯片版本中。

15.例如,在功率器件中可存在这种情况,其中充分开发封装引线作为输入/输出(i/o)节点是期望特征,散热主要通过顶部暴露的焊盘传递(entrust)给背侧的半导体材料(硅)。

16.一个或多个实施例受益于通过lds激活和金属(例如,cu)电镀创建的顶部热焊盘,其与标准倒装芯片解决方案相比提供改进的散热。

附图说明

17.现在将参考附图仅通过示例来描述一个或多个实施例,其中:

18.图1是根据本说明书实施例的半导体器件的截面图;

19.图2和图3是示出实施本说明书实施例的可能选项的半导体器件的截面图;以及

20.图4a至图4g是形成本说明书实施例的可能组装流程的说明。

21.应理解,为了清楚和易于理解,可以不以相同的比例绘制各附图。

具体实施方式

22.在随后的描述中,示出了各种具体细节,以提供对根据说明书的实施例的各种示例的深入理解。可以在没有一个或多个特定细节的情况下获得实施例,或者使用其他方法、部件、材料等获得实施例。在其他情况下,没有详细说明或描述已知结构、材料或操作,使得不模糊实施例的各个方面。

23.在本说明书的框架中对“实施例”或“一个实施例”的引用旨在指示关于该实施例描述的特定配置、结构或特性包括在至少一个实施例中。因此,在本说明书各处可能出现的诸如“在一个实施例中”等的措辞不是必须确切地指一个和同一实施例。此外,特定构造、结构或特性可在一个或多个实施例中以任何适当方式组合。

24.本文使用的标题/参考仅为方便而提供,因此不限定保护范围或实施例的范围。

25.此外,在所有附图中,除非上下文另有指示,否则用类似的参考符号指示类似的部分或元件,并且为了简洁,将不对每个附图重复相应的描述。

26.各种类型的常规半导体器件包括引线框,在该引线框上安装有一个或多个半导体芯片或管芯。

27.该引线框(或引线框架)目前用于表示为半导体芯片或管芯提供支撑的金属框架以及将半导体芯片或管芯耦合到其他电部件或接触件的电引线。

28.基本上,引线框包括导电构造(引线)的阵列,其从外围位置沿半导体芯片或管芯的方向向内延伸,由此从其上附接有至少一个半导体芯片或管芯的管芯焊盘形成导电构造的阵列。这可以通过管芯附接粘合剂(例如,管芯附接膜或daf)实现。

29.引线框中的引线与半导体芯片或管芯的电耦合可通过在芯片或管芯周围形成引线接合图案的导线实现。

30.该器件封装通过绝缘封装来完成,绝缘封装通过在引线框以及附接在引线框上的半导体芯片上模制诸如环氧树脂的化合物来形成。

31.扁平无引线(qfn)类型的半导体器件可借助球栅阵列(bga)与外部电路装置(例如,印刷电路板或pcb)进行电连接。所得到的布置被称为qfn/bga布置。

32.在传统qfn/bga布置中,如果安装在引线框上的半导体芯片在其顶部或正面具有经由引线接合图案连接到引线框的焊盘,则可以提供暴露的管芯焊盘以便于散热。

33.所谓倒装芯片类型的半导体器件包括经由沉积在半导体芯片或管芯顶部或正面形成的芯片焊盘上的焊料凸块与外部电路装置的互连。芯片通过翻转使其正面朝下与外部电路装置(例如,印刷电路板或pcb)耦合。该表面上的焊盘与外部电路装置(例如,pcb)上的对应焊盘对齐。焊料回流完成互连。

34.因此,在倒装芯片类型的传统半导体器件(可采用qfn/bga配置)中,半导体芯片通

常安装在倒置的封装中(底面朝上且顶面朝下)。由于芯片或管芯的底部或背面未与金属板接触,器件的散热不可避免地很差,仅通过金属(例如,铜)柱进行散热,并且耦合到引线框用于传热的管芯面积很小,因此器件的散热性能较差。

35.为此,倒装芯片封装主要用于具有(非常)低散热预期的器件和/或那些散热降低不被视为关键特征的应用。

36.一个或多个实施例可利用应用于制造半导体器件的激光直接成型技术。

37.激光直接成型(lds)是一种在各个领域采用的技术,可涉及含添加剂的树脂的模制(例如,注射模制)。

38.激光束可应用于被模制零件的表面,以便向其传递期望图案。然后,涉及金属(诸如铜)的金属化工艺(诸如无电镀工艺)可用于在激光激活表面上镀覆期望的导电图案。lds工艺也已知适用于提供过孔或接触焊盘。

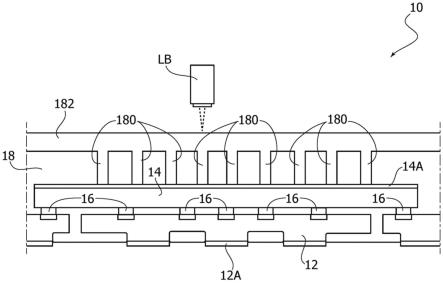

39.图1是可根据本文所述实施例制造的半导体器件10的示图。

40.如本领域的其他传统方式,诸如半导体器件10的器件可被制造为经由“分割”而最终分离的类似器件的阵列(例如,串或条)的一部分。附图示出了为了生产一个这样的器件而应用的步骤。应理解,这些步骤可同时应用于制造多个器件10。

41.如图1所示,半导体器件10包括引线框12,一个或多个半导体芯片或管芯14安装在引线框12上:为了简单,此处所示为单个芯片或管芯14。

42.引线框12可以为预模制类型,其绝缘化合物模制在由金属(例如,铜)带或卷筒蚀刻而成的引线框的基本金属结构上。

43.如12a所示,引线框12可在其底部或背表面处电镀。

44.芯片或管芯14可经由凸块16安装在引线框12上,芯片或管芯倒置(在本领域称为“倒装芯片”),即,其底部或背面(可在14a处金属化)朝上,并且其顶部或正面朝下。

45.封装件18可被模制在引线框12及附接在其上的半导体芯片14上。

46.在一个或多个实施例中,使用激光直接成型(lds)材料提供封装件18。

47.例如,该材料可包括热塑性材料,掺杂有可被激光激活的化合物。随后的金属化(例如在化学镀铜槽中,在其上形成铜、镍和金层)有助于在lds材料被激光激活的位置处提供导电构造。lds技术已被证明为适用于提供过孔或接触焊盘。

48.图1示出了器件10,其中lds模塑料18可被模塑在具有背面金属化物(或金属化层)14a的管芯14上。

49.以lb例示的激光束能量和lds处理可应用于形成一个或多个(导电和导热)金属化过孔180,这些过孔180穿过模塑料向下延伸到管芯14(的底部或背面金属化物a),并且在器件10的封装顶部构造热焊盘182。

50.例如,化学镀和电镀cu有助于在封装顶部上生长热焊盘182,与外部世界创建进行散热的连接。例如,可以在热焊盘182的顶部添加额外的散热器(图中不可见)。

51.图2和图3示出了实施图1所示布置的不同选项。

52.除非上下文另有指示,否则在图2和图3中,类似于已结合图1讨论的部分或元件的部分或元件用类似的参考符号表示,因此为了简单而不重复相应的描述。

53.如图2所示,可在外部导轨上设置牺牲过孔184(在最终的分割步骤期间被移除),以允许电流连续性到达顶部暴露的焊盘182,并且在热焊盘182的顶部上生长较厚的铜。

54.如图3所示,引线框12中的一些引线可用于通过过孔186连接顶部暴露的焊盘182,再次允许在热焊盘182的顶部生长较厚的铜。

55.图4a至图4g示出了本说明书实施例中的可能组装流程。

56.本领域技术人员应理解,图4a至图4g中例示的特定步骤可以省略或由其他步骤代替,或者可以添加其他步骤。此外,该过程中的一个或多个步骤可以不同于图4a至图4g中例示的顺序来执行。

57.图4a是在半导体芯片或管芯14(的正面或顶面)上生长柱16(例如,铜)的示例,其中半导体芯片或管芯14在其底部或背面14a处金属化。

58.图4b是引线框12的示例,其如图4c所例示在引线框12上附接(被倒置的)半导体芯片或管芯14。

59.图4d是在图4c所示的结构上模制lds模塑料18(即,包括在lds技术中使用的可激光激活材料的模塑料)的步骤的示例(例如,在回流和焊剂清洗之后)。

60.如本领域技术人员应理解的,这些步骤可以任何合适的方式执行。

61.如图4e所示,在12a处进行可能的电镀(例如,镀锡)之后(如果没有预镀lf),则如图4f所示,对模塑料18应用lds处理。

62.如图4f所示,模塑料18的lds处理可包括如lb例示的激光激活和金属化(例如,化学镀和电镀cu),以便形成过孔180和暴露的焊盘182。

63.仅作为说明,图4f(和图4g)表示:在图的左侧为图2所示的选项(在图4g的最终分割步骤期间,移除牺牲过孔184),而在图的右侧为图3所示的选项(引线框12中的引线用于通过该过孔186连接顶部暴露的焊盘182)。

64.如前所述,这种表示仅作为说明,只要对特定器件带实施的工业装配流程都将预期应用这些选项中的任一个。

65.图4g是最终分割步骤的示例,该步骤以常规方式经由锯切工具s执行,例如将这种条分割成单个半导体器件10。

66.简言之,如本文所例示的方法可包括:在引线框(例如,12)上布置至少一个半导体芯片或管芯(例如,14),半导体芯片或管芯具有朝向引线框并与引线框电耦合(例如,经由金属,例如铜柱16)的第一侧以及远离引线框的第二侧;在布置在引线框上的至少一个半导体芯片或管芯上模制(绝缘)封装件(例如,18),其中封装件具有与引线框相对的外表面,并且包括激光直接成型lds材料;以及对封装件的lds材料应用激光直接成型工艺(例如,lb、cp),以在封装件的外表面与至少一个半导体芯片或管芯的第二侧之间提供至少一个金属过孔(例如,180),并且在封装件的外表面处提供金属焊盘(例如,182)。

67.在本文例示的方法中,应用于封装件的lds材料的激光直接成型工艺可包括:将激光束能量(例如,lb)应用于封装件的外表面,以便在封装件的外表面与至少一个半导体芯片或管芯的第二侧之间钻出至少一个激光激活孔,并且提供封装件的外表面的激光激活;以及在至少一个激光激活孔中生长(例如,cp)金属材料,以在封装件的外表面与至少一个半导体芯片或管芯的第二侧之间提供所述至少一个金属过孔,并且在封装件的外表面处形成金属材料,以在封装件的外表面处提供所述金属焊盘。

68.如本文例示的方法可包括在至少一个半导体芯片或管芯的第二侧形成金属化物(例如,14a),其中至少一个金属过孔被(电和/或热)耦合到所述金属化层。

69.如本文所例示的方法可包括经由金属柱(例如,16)将至少一个半导体芯片或管芯的第一侧与引线框电耦合。

70.如本文例示的方法可包括:对封装件的lds材料应用激光直接成型工艺(lb,cp),以在封装件的外表面与引线框之间提供至少一个金属过孔(例如,184,186),其中所述至少一个金属过孔有助于在封装件的外表面处形成所述金属焊盘。

71.如本文例示的方法可包括:对封装件的lds材料应用激光直接成型工艺,以在封装件的外表面与引线框之间提供至少一个牺牲金属过孔(例如,184),其中至少一个牺牲金属过孔有助于在封装件的外表面处形成所述金属焊盘,并且在封装件的外表面处形成所述金属焊盘之后,移除(例如,s)至少一个牺牲金属过孔。

72.如本文所例示的器件(例如,10)可包括:引线框(例如,12),其上布置有至少一个半导体芯片或管芯(例如,14),半导体芯片或管芯具有朝向引线框并与引线框电耦合(例如,经由诸如16的柱)的第一侧以及远离引线框的第二侧;封装件(例如,18),模制在布置在引线框上的至少一个半导体芯片或管芯上,其中封装件具有与引线框相对的外表面,并且包括激光直接成型lds材料;至少一个金属过孔(例如,180),在封装件的外表面和至少一个半导体芯片或芯片的第二侧之间形成在封装件的lds材料中;以及金属焊盘(例如,182),形成在封装件的lds材料的外表面处。

73.如本文所例示的器件可包括金属材料:生长在封装件的lds材料中钻出的至少一个激光激活孔中,以在封装件的外表面与至少一个半导体芯片或管芯的第二侧之间提供所述至少一个金属过孔;以及生长在封装件的lds材料的外表面处,以在封装件的外表面处提供所述金属焊盘。

74.如本文所例示的器件可包括位于至少一个半导体芯片或管芯的第二侧处的金属化物(例如,14a),其中至少一个金属过孔(电和/或热)耦合到所述金属化物。

75.如本文所例示的器件可包括将至少一个半导体芯片或管芯的第一侧与引线框电耦合的金属柱(例如,16)。

76.如本文所例示的器件可包括至少一个金属过孔(例如,186),其在封装件的外表面和引线框之间形成在封装件的lds材料中。

77.应理解,诸如184的牺牲过孔在分割之后将不再各个器件10中可见(参见图4g中的s)。

78.在不损害基本原理的情况下,细节和实施例可相对于通过示例所描述的内容而变化,甚至显著变化,而不脱离实施例的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。